токарная обработка что это такое

Что такое токарная обработка и ее виды

Токарная работа на станке — распространенная технология обработки металла с целью изготовления изделий необходимой формы. Она основана на процессе снятия с заготовки слоев различной величины. Образующаяся при этом поверхность должна соответствовать требуемым параметрам, быть шероховатой.

Выполнение этой процедуры становится возможным благодаря вращению детали. Движение задают резцы и прочие токарные инструменты. Начало работы предусматривает необходимость закрепления металлического цилиндра с помощью шпинделей, один из которых вращается свободно и отвечает за фиксацию, а второй выступает в роли ведущего элемента (именно он заставляет заготовку вращаться и регулирует скорость).

Большое значение в токарной обработке имеет правильно выбранный скоростной режим. Профессиональные станки отличаются высокой мощностью, но это не означает, что работа постоянно происходит на максимальной скорости. Здесь необходимо отталкиваться от некоторых факторов, которые в комплексе со скоростью влияют на качество получаемых деталей. К примеру, длинный вал при увеличении скоростного режима будет выдавать возрастающую вибрацию, сопровождающуюся большой погрешностью.

Также скорость режима зависит от типа токарной обработки:

Предполагается, что одна деталь проходит каждый вид перечисленных обработок с выбором подачи. Также в зависимости от этого используются различные инструменты для работ по металлу.

Используемый для обработки резец должен иметь достаточную прочность (выше, чем у материала заготовки) и меньшую хрупкость. Также важно, чтобы он был хорошо заточенным. В зависимости от поставленной задачи используется конкретный вид резцов. Они устанавливаются в суппорт, оснащенный надежными фиксаторами, регулируемым углом поворота и наклона.

Операция обработки на токарном станке подразумевает выполнение двух движений:

Виды стружки при токарной обработке

Технология использования токарного станка предусматривает снятие верхнего слоя с заготовки, в результате чего образуется стружка:

Стружка — естественные отходы токарного процесса. Химические свойства металла, из которого она состоит, не нарушаются, поэтому ее можно использовать для повторной переплавки.

Во время токарных работ важно следить за своевременным удалением стружки с рабочей поверхности. При использовании специализированного токарного оборудования эта функция реализуется автоматически.

С помощью каких инструментов осуществляется обработка металла на токарном станке

Основной токарный инструмент — резец, который может быть изготовлен из:

Наиболее распространенным является токарный резец, который бывает:

Виды токарных вспомогательных инструментов:

Особенности оборудования и его работы

Токарные станки бывают автоматизированными (ЧПУ) и предназначенными для ручной работы. Современные ЧПУ оснащены числовым пультом для самостоятельного, автоматического решения необходимой задачи. Единственным исключением является функция установки болванки — это действие должен выполнить оператор. Аппараты такого типа отличаются высокой точностью и простотой использования.

Применение токарных ручных станков предусматривает необходимость установки заготовки, резца, проведения расчетов, направления суппорта на исходную точку, выбора скорости вращения и режима подачи. Кроме того, во время работы мастер должен самостоятельно менять все заданные параметры.

В отдельную категорию входят также станки:

Какие операции можно выполнять на токарных станках

Токарное оборудование используется для:

Разнообразие видов работ делает станки незаменимыми в обработке:

Схема обработки на токарном станке

Для запуска новой серии изделий на любом предприятии разрабатываются схематические изображения, которые играют роль технического задания для токарей. Они позволяют намного упростить и сэкономить время работ по металлу, поскольку мастеру не приходится самостоятельно подбирать режим, скорость, нужный резец. Предварительно проводят проверку схем во избежание различных дефектов. Также это позволяет вычислить более точные параметры изделий, что особенно важно для серийного токарного производства.

На ней представлены основные параметры, которые при необходимости корректируют для достижения максимальной точности обработки деталей.

Токарная обработка металла — все о технологии токарных работ

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

Процесс токарной обработки металла

Принципы токарной обработки

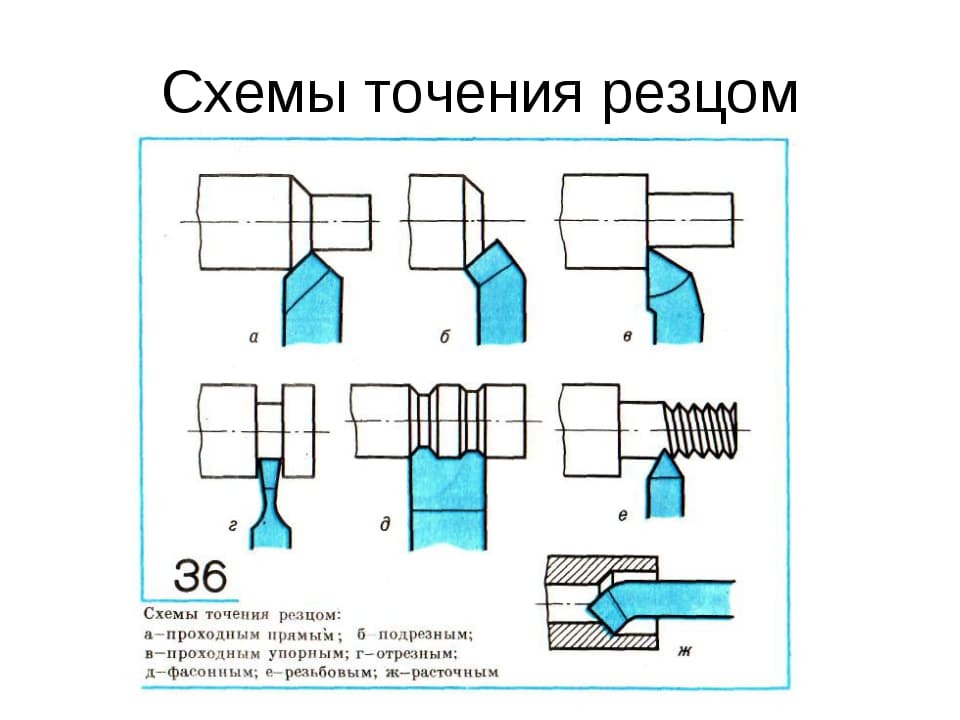

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

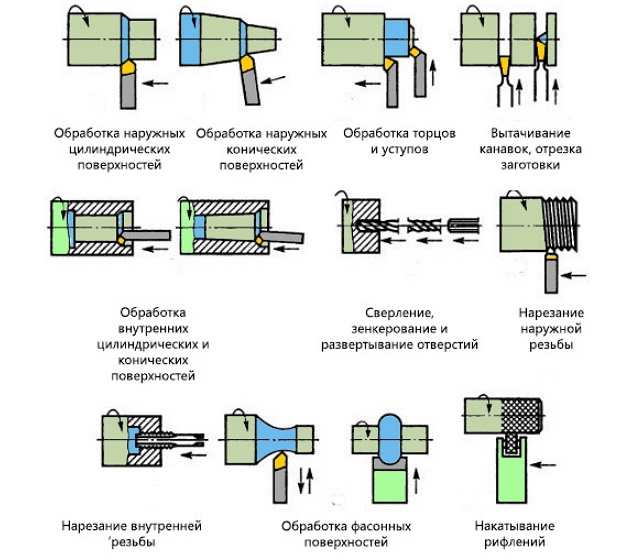

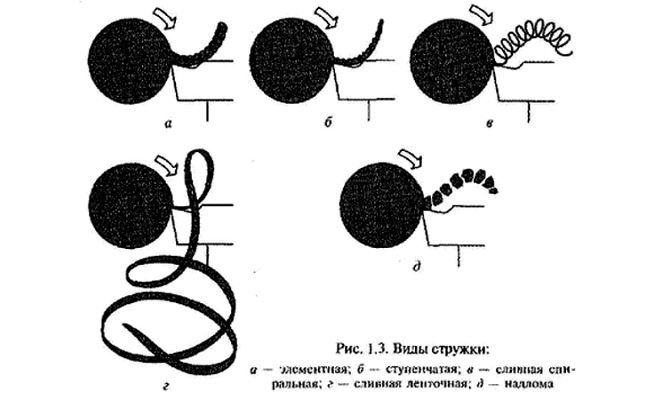

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

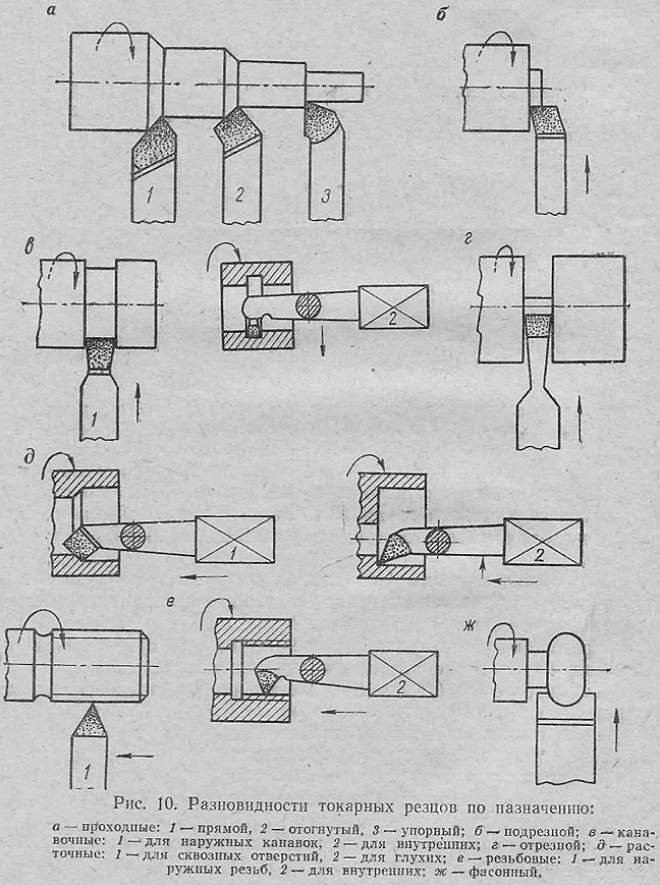

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

Различаются резцы и по цели применения:

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Токарная обработка металла

Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

на каких станках происходит токарная обработка металла;

какие изделия изготавливают по этой технологии;

какие операции выполняются;

какие инструменты для этого используют;

какие особенности имеет токарная обработка металла;

как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

Валы различных конфигураций.

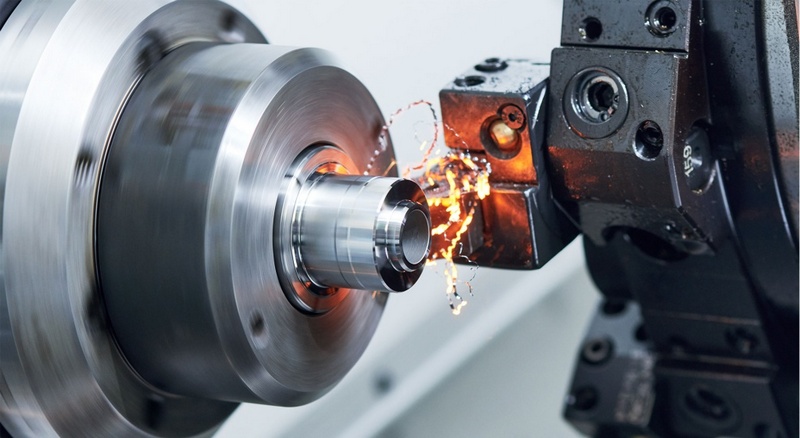

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

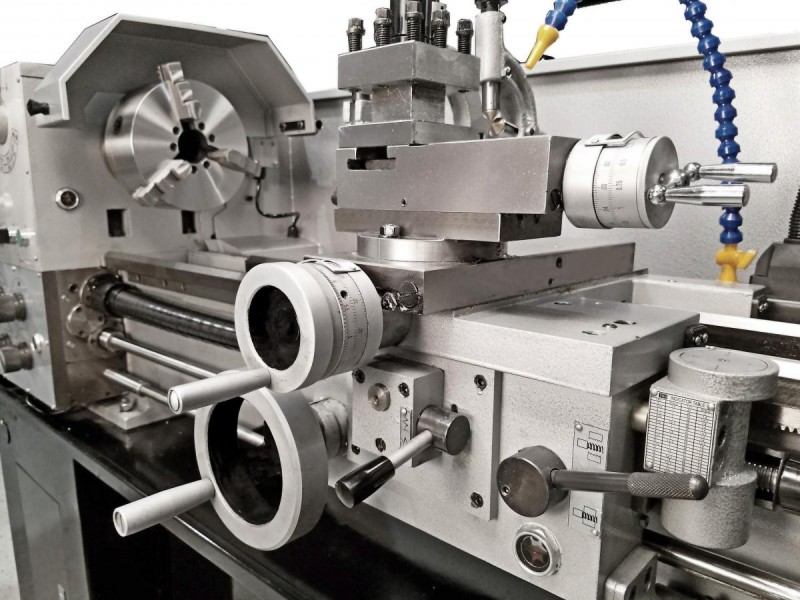

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы. Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок..

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

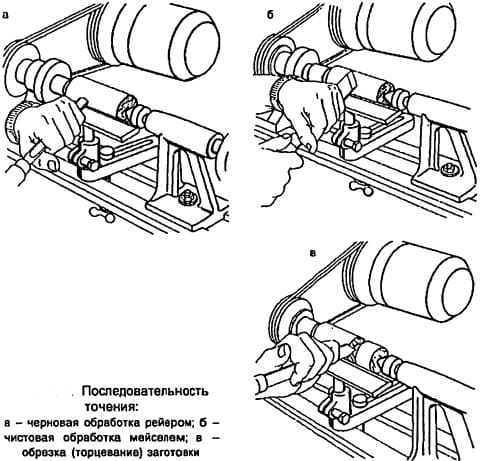

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

Обточенная поверхность приобрела овальную форму.

Обработанная поверхность получилась конической.

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

Задана слишком большая подача.

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

Между отдельными частями суппорта увеличился зазор.

Резец закреплен недостаточно надежно.

Инструмент имеет малый радиус закругления.

Резец плохо заточен.

Материал детали слишком вязкий.

Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

Неравномерная выработка подшипников.

Неравномерный износ шеек шпинделя.

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

регулярных поверках станков;

своевременных ремонтах оборудования;

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

правильно установить задний центр;

очистить центр и коническое отверстие пиноли;

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

неточной установки глубины резания;

неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

Неправильные начальные размеры заготовок.

Недостаточный припуск на обработку.

Плохая правка заготовки.

Неправильная ее установка.

Неточное расположение центровых отверстий.

Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

следите за расположением отверстий;

всегда проверяйте правильность установки задних центров;

удостоверяйтесь в том, что заготовка надежно установлена;

устанавливайте нужные величины припусков;

измеряйте заготовки перед обработкой;

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

Включайте сжатый воздух только при контакте инструментов с заготовками.

Не включайте сжатый воздух, если привод не работает.

Перед началом работы убедитесь в исправности

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

При включении станка:

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества. Есть вопросы – звоните.

Обработка металла на токарном станке: виды работ, оборудование

Получать детали типа тел вращения, используя высокопроизводительные технологии пластического деформирования (например, холодное выдавливание или высадку) не всегда целесообразно с экономической точки зрения. При малой серийности выпуска используют методы резания, наиболее распространённым из которых является токарная обработка. Помимо точения, на станках токарной группы производится также сверление, растачивание, нарезание резьбы, термофрикционная формовка и другие подобные операции.

Принцип токарной обработки

Токарная обработка представляет собой разновидность механической обработки непрерывно вращающихся заготовок, которая используется для создания деталей типа тел вращения путём удаления избыточного материала.

Для токарной обработки требуется токарный станок, заготовка, зажимное/фиксирующее приспособление и режущий инструмент. Заготовка представляет собой фрагмент прокатного профиля круглого поперечного сечения, который закреплён в рабочем приспособлении. Последнее, в свою очередь которое, само прикреплено к токарному станку, допуская своё вращение с достточно высокой скоростью. Резец, который выполняет формообразование, как правило, представляет собой одноточечный (иногда – многоточечный) режущий инструмент, который также закреплен в токарном станке. Режущий инструмент подаётся к вращающейся заготовке и, в процессе силового контакта с ней срезает материал в виде мелких стружек.

При производстве вращающихся, обычно осесимметричных, деталей токарная обработка находит применение для:

Точением можно получать также и фасонные поверхности. Для этого применяют станки-автоматы или токарные обрабатывающие центры, на которых имеется возможность автоматической переустановки резца/резцов.

Детали, которые изготавливаются исключительно токарной обработкой, чаще применяются с ограниченной программой выпуска. Это могут быть эталонные прототипы валов или и крепёжных изделий, которые производятся по индивидуальному заказу, а затем используются от отработки технологических решений в массовом производстве. Обработка на токарном станке часто применяется в качестве вторичного (или финишного) процесса, когда требуется внести некоторые характеристики контура детали, позволяющие улучшить её геометрические показатели, полученные, например, горячей штамповкой. Благодаря малым допускам и высокому качеству поверхности, которые может предложить токарная обработка, процесс идеально подходит для создания прецизионных деталей типа тел вращения.

Основные виды токарных работ по металлу

Современные токарные станки позволяют выполнять с обрабатываемой заготовкой различные переходы, которые можно подразделить на внешние и внутренние. Внешние операции изменяют наружный диаметр заготовки, а внутренние операции изменяют внутренниё её размеры. Каждый из последующих переходов точения определяется типом используемого режущего инструмента фрезы и траекторией движения этого инструмента, обеспечивающей съём металла.

При классической токарной обработке внешнего контура однолезвийный металлорежущий инструмент перемещается в осевом направлении вдоль наружной поверхности заготовки, удаляя материал и формируя различные элементы: ступеньки, конусы, фаски и т.п. Эти элементы обычно обрабатываются при небольшой радиальной подаче инструмента. Возможно несколько проходов резца, пока не будут достигнуты значения конечного диаметра, установленные требованиями чертежа.

Специфическими переходами при точении металлов считаются:

Токарная обработка металла предполагает и иные, специализированные переходы, использующие вращение заготовки.

Режущий инструмент

Инструмент, который требуется для токарной обработки, обычно представляет собой цельные или составные резцы прямоугольной формы. Вставки составного инструмента могут различаться по размеру и форме, но обычно имеют форму квадрата, треугольника или ромба. Инструмент вставляются в посадочное место суппорта станка и подаются к вращающейся заготовка для резки. Режущий инструмент классифицируется по:

Кроме резцов, в качестве рабочего инструмента токарных станков используют свёрла, фрезы, метчики, развёртки и т.п.

Фрезы, в частности, представляют собой цилиндрические многоточечные режущие инструменты с острыми зубьями, расположенными снаружи. Промежутки между зубьями называются канавками и позволяют стружке сходить с обрабатываемой заготовки. Зубья могут быть прямыми или спиральными; наличие угла наклона спирали вдоль стороны фрезы, но чаще они расположены по спирали. Угол наклона спирали снижает нагрузку на зубья за счет перераспределения сил. Чем больше зубьев, тем лучше качество полученной поверхности.

Все режущие инструменты, используемые при токарной обработке, могут быть изготовлены из инструментальных сталей или твёрдых сплавов. Критериями выбора являются твёрдость, ударная вязкость и износостойкость инструмента.

Виды используемого оборудования

Точение металла реализуется на токарно-винторезных станках, станках-автоматах или токарных обрабатывающих центрах. Большинство токарных станков представляют собой оборудование горизонтального исполнения.

Основные узлы токарного станка с ручным управлением:

Токарные станки могут управляться компьютером, и в этом случае они называются токарными станками с числовым программным управлением. Все операции, выполняемые на таких агрегатах, автоматизированы и управляются встроенным компьютером.