Количество дефектов на единицу авто

Про толщиномеры покрытий применимо к проверке кузова авто.

Все свежее на тему покупки-продажи-подбора авто находится и обновляется в моем блоге. Для перехода на страницу блога кликните по моему нику AVTOMAG48 или по аватарке

ВАЖНО: толщиномер не убережет Вас на 100 % от покупки битого автомобиля, меняные кузовные детали могут иметь слой краски близкий к заводскому, бывают удары по нижней части автомобиля (автомобиль с низким дорожным просветом въехал в бордюр и тд) при которых нарушается геометрия кузова, срабатывают подушки безопасности, но кузовные детали остаются заводскими и в заводской краске.

Использование толщиномеров покрытий стало очень популярным при покупке автомобиля, и действительно данная проверка необходима (авто имеющие многочисленные перекрашенные детали должны стоять дешевле, а авто участвовавшие в ДТП с повреждением силовых элементов кузова не стоит рассматривать к покупке вовсе). В этой статье, я расскажу, как пользоваться толщиномером для проверки ЛКП (лакокрасочного покрытия) автомобиля.

Толщиномер измеряет расстояние от датчика прибора до металла, таким образом, мы можем определить толщину ЛКП автомобиля, в случае если деталь красилась, шпаклевалась (проводились малярные работы) – слой краски будет толще заводского. Стоит понимать, что отказываться от живого автомобиля из-за нескольких перекрашенных деталей вследствие царапины – не всегда разумно. Определить перекрашенную деталь толщиномер поможет, определить причину окраски или замены кузовного элемента, наличие повреждений силовых элементов кузова – нет. Для получения достоверной информации об аварийном прошлом автомобиля необходима проверка кузова экспертом, который имеет необходимый опыт и знает куда смотреть. Если эксперта рядом нет, то Ваша задача максимально осмотреть проблемные зоны (пользуйтесь фонариком), которые чаще всего страдают при ДТП (кузовной ремонт чаще всего видно – кривоуложенный герметик, кустарные сварные швы, замятия, неровные зазоры и тд). Проблемные зоны: подкапотное пространство, пороги, боковые стойки (передняя, средняя задняя), ниша запаски, стыки задних крыльев с задней панелью и тд, везде где доберетесь нужно посмотреть.

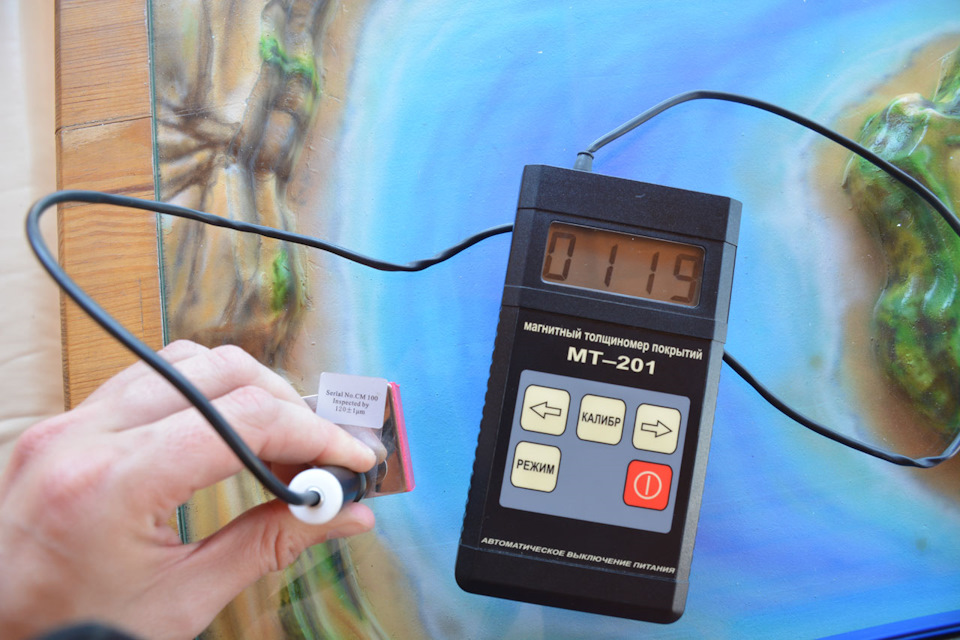

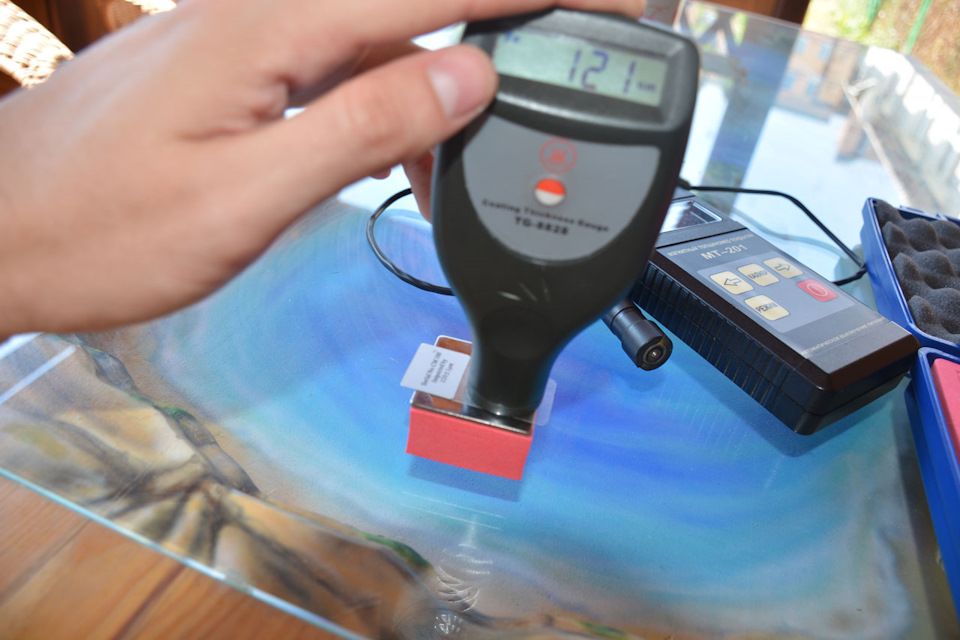

Я использую в работе два толщиномера (далее для удобства ЗЕЛЕНЫЙ и ЧЕРНЫЙ). Результат замера толщиномер показывает в микронах (1000 микрон = 1 миллиметр). ЗЕЛЕНЫЙ толщиномер работает на магнитных и не магнитных (алюминиевые детали кузова) металлах, максимально измеряет до 1200 микрон. ЧЕРНЫЙ работает только на магнитных металлах, измеряет до 5000 микрон и имеет выносной датчик. Если слой ЛКП равен 2000 микрон, ЗЕЛЕНЫЙ не покажет ничего (и можно сделать вывод, что слой ЛКП больше 1200 микрон), ЧЕРНЫЙ покажет толщину ЛКП равную 2000 микрон (работает до 5000 микрон).

Устанавливаем толщиномер ЗЕЛЕНЫЙ и датчик ЧЕРНОГО на металлическое основание (голый металл) и видим результат замера «0», т.е. расстояние до металла равно нулю.

Далее, берем пленку толщиной 120 микрон, кладем ее на металлическое основание и производим замер, результаты на фото «119» (черный) и «121» (ЗЕЛЕНЫЙ) – небольшая погрешность допустима. Расстояние до металла равно 120 микронам или 0,12 миллиметра.

Заводской слой ЛКП на автомобилях в зависимости от марки колеблется в переделах 90-160 микрон. Разница между максимальным и минимальным значением толщины ЛКП обычно не превышает 30-40 микрон. Например, толщина заводского ЛКП Мазда 3 будет иметь показания 80-100 микрон, а толщина ЛКП Фольксваген Джетта – 120-150. В случае ремонта царапины, деталь покрывается лаком целиком и слой краски увеличивается минимально на 50 микрон, что сложно не заметить при использовании толщиномера.

Добавим еще пленку толщиной 50 микрон на металическое основание (пленка 120 + пленка 50 =170).

Результат замера 172 микрона. Так же на автомобиле, при малярных работах толщина ЛКП увеличивается, соответственно с помощью толщиномера можно определить слой краски и сделать вывод о перекрасе элемента.

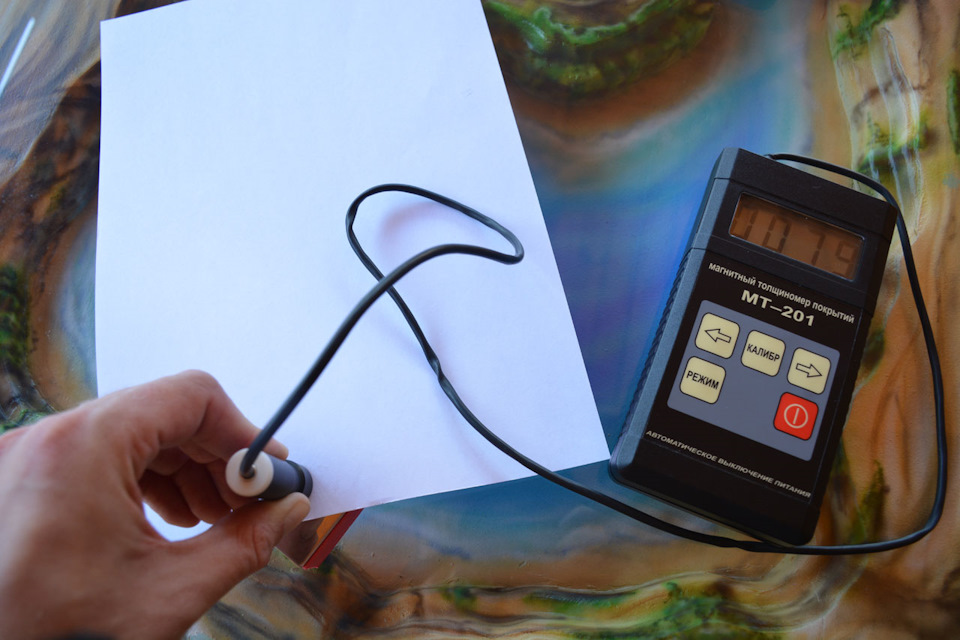

Толщина листа А4 – 80 микрон. Данный замер просто для наглядности, чтобы Вы понимали о каких величинах толщины идет речь.

Ниже диапазоны толщины ЛКП в микронах и их трактовки.

50 — 100 Нужно знать заводской слой ЛКП данной модели автомобиля. Если по всему кузову значения в диапазоне (60-90 или 70-100) – то все в норме. Если же минимальная толщина ЛКП по кузову авто 110 микрон, то данная деталь была заменена и покрашена слоем тоньше заводского.

100-160 Нужно знать заводской слой ЛКП данной модели автомобиля. Если по всему кузову значения в диапазоне (110-140 или 120-160) – то все в норме. Если же максимальная толщина ЛКП по кузову авто 100 микрон, то данная деталь была перекрашена, слой краски толще заводского на 50-60 микрон. Вероятно причина окраски незначительный косметический дефект.

160-300 Производился окрас. Не критично. Шпаклевки нет (или мало). Ремонт царапины, сколов, незначительной притертости.

300-500 Производился окрас. Деталь ремонтировалась (рихтовка, шпаклевка) или неоднократно красилась. Если отремонтировать притертость по арке переднего крыла с незначительной деформацией крыла, то слой ЛКП в месте притертости (деформации) будет от 300 до 500, а по остальному крылу 200 – 250 (не всегда так, цифры для примера). Толщина ЛКП в 300-500 микрон не является поводом убегать от автомобиля, держась за голову и приговаривая «Битое ведро!»

500-1000 Производился окрас и ремонт детали. При соблюдении технологий покраски, и отсутствия деформации силовых структур кузова – ничего критичного нет. 1000 микрон = 1 миллиметру. Слой краски 700 микрон, примерно в 5 раз толще заводского и менее 1 мм.

Свыше 1000 микрон Ремонт и окрас. Чем больше толщина ЛКП, тем больше шпаклевки использовалось при ремонте. Высокая вероятность просадки или трещины шпаклевки в будущем, потеря товарного вида авто. Вероятно, автомобиль восстановлен после серьезной аварии, при восстановлении решили сэкономить на кузовных деталях (отказались от замены) и отшпаклевать старые.

При замене детали толщина ЛКП может быть любой, деталь, устанавливаемая взамен дефектной может быть новой или бу. Новую деталь красят слоем тоньше заводского, равному заводскому или незначительно толще заводского слоя ЛКП. При использовании бу деталей, толщина ЛКП будет больше заводской за исключением: 1- установили бу деталь в заводской краске с такого же автомобиля в цвет (очень редкое явление), 2 – бу деталь в идеальном состоянии (без вмятин и тд), ее зачистили до металла и покрасили (очень редкое явление).

В 95 процентов случаев, при помощи толщиномера, Вы сможете самостоятельно определить перекрашенную или меняную деталь автомобиля.

Закончим с теорией и перейдем к проверке кузова Ниссан Ноут. Так автомобиль выглядит.

Количество дефектов на единицу авто

МЕТОДИКА ОЦЕНКИ

СТОИМОСТИ ПОВРЕЖДЕННЫХ ТРАНСПОРТНЫХ СРЕДСТВ,

СТОИМОСТИ ИХ ВОССТАНОВЛЕНИЯ И УЩЕРБА ОТ ПОВРЕЖДЕНИЯ

Срок действия с 01.01.1999 г. по 31.04.2004 г.

Срок действия продлен с 01.01.2005 г. до 01.01.2010 г.

УТВЕРЖДЕНА Руководителем Департамента автомобильного транспорта Министерства транспорта Российской Федерации Г.П.Николаевым 15 декабря 1998 г.

В настоящем документе установлены общие положения, принципы и методы, на основе которых рекомендуется проводить оценку стоимости поврежденных транспортных средств, стоимости их восстановления и ущерба от повреждений, что позволяет обеспечить точность, доказательность и объективность результатов оценочной деятельности.

Документ предназначен в качестве инструктивно-методического издания для работы и подготовки (переподготовки) экспертов по оценке ущерба от повреждений ТС, для оценки стоимости поврежденных ТС.

ИСПОЛНИТЕЛИ: канд. техн. наук Ю.В.Андрианов (руководитель разработки, основной исполнитель), канд. экон. наук Л.Я.Рошаль, при участии И.Н.Титовой, А.В.Юдина.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Основной задачей документа является проведение оценки стоимости поврежденных транспортных средств, стоимости ремонта (восстановления) транспортных средств и ущерба от их повреждения на единой методической основе, что обеспечивает достоверность, точность, воспроизводимость, доказательность и объективность результатов оценочной деятельности и создает необходимые условия для защиты прав потребителей услуг по оценке в соответствии с законодательством Российской Федерации.

1.3. Документ разработан с учетом требований законодательства Российской Федерации, ГОСТов и нормативно-технической документации по технической эксплуатации транспортных средств, безопасности дорожного движения и проведения экономико-правовой экспертизы транспортных средств. Методические положения документа основываются на результатах научных исследований, обработки большого объема статистических данных, анализа информационно-справочного обеспечения и практического опыта оценки транспортных средств, а также изучения зарубежного опыта в сфере оценки транспортных средств.

1.4. Результаты, получаемые при применении методики, действительны для условий конкретных товарных рынков транспортных средств, запасных частей к транспортным средствам, материалов для ремонта, а также услуг по ремонту транспортных средств, на территории Российской Федерации (место оценки транспортного средства). Границы товарных рынков указанных видов продукции и услуг определяются в соответствии с «Методическими рекомендациями по определению границ и объемов товарных рынков» [10].

1.5. Документ предназначен для использования:

— экспертами по оценке транспортных средств для оценки ущерба от повреждения транспортных средств, для оценки стоимости поврежденных транспортных средств и для оценки стоимости ремонта (восстановления) поврежденных транспортных средств;

— при подготовке и переподготовке экспертов по оценке транспортных средств;

— в качестве методического документа в системе мониторинга ущерба от дорожно-транспортных происшествий в рамках Федеральной целевой программы по повышению безопасности дорожного движения в Российской Федерации;

— в качестве нормативного документа Системы добровольной сертификации услуг по оценке автотранспортных средств и объектов отрасли автомобильного транспорта (СЕРТОЦАТ) [23], на соответствие требованиям которого проводится сертификация определенных видов услуг по оценке автотранспортных средств.

1.6. В случаях, когда рекомендации настоящего документа носят качественный характер или допускают принятие решений в определенном диапазоне, окончательное решение принимается экспертом по оценке транспортных средств.

2. ОПРЕДЕЛЕНИЕ ПРИНЯТЫХ ТЕРМИНОВ

— одна из сторон сделки не обязана отчуждать транспортное средство, а другая сторона не обязана принимать исполнение;

— стороны сделки хорошо осведомлены о транспортном средстве как предмете сделки и действуют в своих интересах;

— транспортное средство представлено на открытый рынок в форме публичной оферты. Публичной офертой признается содержащее все существенные условия договора предложение, из которого усматривается воля лица, делающего предложение, заключить договор на указанных в предложении условиях с любым, кто отзовется;

— цена сделки представляет собой разумное вознаграждение за транспортное средство и принуждения к совершению сделки в отношении сторон сделки с чьей-либо стороны не было;

— платеж за транспортное средство выражен в денежной форме.

В первом случае ущерб определяется как реальная потеря стоимости транспортного средства в результате повреждения.

Во втором случае ущерб определяется как сумма расходов на восстановление поврежденного транспортного средства до технического состояния, в котором оно находилось непосредственно перед повреждением (стоимость ремонта), и величины утраты (потери) стоимости транспортного средства в результате проведения работ по его восстановлению (утрата товарной стоимости).

3. ОЦЕНКА УЩЕРБА ОТ ПОВРЕЖДЕНИЯ ТРАНСПОРТНЫХ СРЕДСТВ

3.1. При оценке поврежденных транспортных средств ущерб от повреждения транспортного средства определяется на дату повреждения или на дату более позднюю, чем дата повреждения.

Оценка ущерба от повреждения транспортного средства на дату повреждения может проводиться для предъявления имущественного иска в соответствии с гражданским законодательством, назначения меры наказания в соответствии с уголовным законодательством, для формирования информационной базы по величине ущерба от дорожно-транспортных происшествий на региональном и федеральном уровнях в рамках Федеральной целевой программы по повышению безопасности дорожного движения в Российской Федерации, для определения размера страхового возмещения, а также в других случаях.

Ущерб от повреждения транспортного средства на дату более позднюю, чем дата повреждения, определяется в случаях, определенных процессуальными процедурами гражданского, уголовного, налогового или таможенного законодательства, а также при необходимости учета дополнительных повреждений транспортного средства, полученных в результате транспортировки, хранения или по другим причинам в период между датой повреждения и датой оценки.

3.2. В общем случае размер ущерба от повреждения транспортного средства на дату оценки в месте оценки определяется следующим образом:

— остаточная стоимость транспортного средства в неповрежденном состоянии на дату оценки в месте оценки, тыс. руб.

Остаточная стоимость транспортного средства в неповрежденном состоянии на дату оценки в месте оценки определяется в соответствии с рекомендациями документа «Методика оценки остаточной стоимости транспортных средств с учетом технического состояния» [11].

3.3. В связи с тем, что рынок поврежденных транспортных средств фактически отсутствует, величина уценки стоимости транспортного средства в качестве размера ущерба практически не используется.

Поэтому размер ущерба определяется в основном затратным методом и включает в себя все расходы, необходимые для восстановления поврежденного транспортного средства до технического состояния, в котором оно находилось непосредственно перед повреждением, и величину утраты (потери) товарной стоимости, обусловленной снижением качества транспортного средства в результате проведения работ по его восстановлению. В этом случае размер ущерба от повреждения транспортного средства на дату оценки в месте оценки рассчитывается по формуле:

Оценка стоимости ремонта аварийных автомобилей.

Тема эта очень обширная, с множеством нюансов и изложить её подробно довольно сложно. Поэтому будет много вопросов, дополнений, уточнений… Но тема очень востребованная, поэтому начнём…

Независимо от того, оценили вам стоимость ремонта «на вскидку» или тщательно просчитали, составляющие этого будут одни и те же :

1. Стоимость работ

2. Стоимость запчастей

3. Стоимость расходных материалов

Часть 1. Стоимость работ.

Стоимость работ определяет всё- что меняем, а что ремонтируем, как и сколько элементов красим.

Работы делятся на две части- арматурные и кузовные.

С арматурными всё более менее ясно: разбираем, собираем, сопутствующие работы. Сопутствующие работы- это те, которые нужны для качественного выполнения ремонта. Например, что бы хорошо прокрасить заднее крыло, нужно как минимум опустить кончик бампера.

Или если ремонт порога залез в дверной проём, нужно снять двери для окраски.

Эта стадия серьёзно влияет на качество и долговечность ремонтных работ – если, например, выклеивать дверные ручки и молдинги, довольно скоро из- под них начнёт шелушиться лак.

На арматурные работы есть временные нормативы, предписанные изготовителями автомобилей для дилерских станций. Теоретически это должна быть достаточно объективная величина, но у меня есть подозрение, что это маркетинговые ходы и зависят они от стоимости нормо-часа.

Страховые компании для себя разработали программу нормативов Аудатекс, отвечающую только их интересам. Те несчастные, которые вынуждены работать со страховыми компаниями, опираются на них. Но это не значит, что страховые компании не мухлюют даже в этом случае. Предположим, есть норматив на замену двери с её полной переборкой. Страховщики расписывают эту самую переборку пооперационно, «забывая» привести её полностью. В итоге вместо полутора нормо-часов может остаться всего час.

Или типичный пример- замена дверного молдинга. Всего 0.1 нормо-час, или 6 минут.

Это ещё хорошо, если дверь- на замену, не надо счищать с неё старый скотч. На практике обычно замены молдинга нет, поэтому нужно от имеющегося отодрать двухсторонний скотч ( а это не быстро), наклеить новый скотч и после окраски приклеить молдинг на дверь, учитывая, что направляющие для этого существуют далеко не у всех моделей.

В общем, по полному циклу на всё вполне может вылететь полчаса. Вместо 6 минут. Чувствуете разницу?

Поэтому, что бы уложиться в нормативы, на многих официальных станциях арматурщики стараются начать смену раньше, а закончить позже. Иначе штрафы по зарплате.

Так что если вам собрали машину «по быстрому», особенно не удивляйтесь.

Но за счёт того, что стоимость самого нормо- часа у дилера не маленькая, сэкономить на стоимости особо не рассчитывайте.

О приписках и двойных-тройных операциях разговор вести не будем. Мне показывали калькуляцию с дилера, где замена капота фигурировала всего три раза. Ребята прокололись на том, что и в запчастях намеревались приобрести три капота. )

Независимые станции на эти нормативы забивают. Не знаю как сейчас, но раньше я сталкивался с нормативами Евротакс-НАМИ, более соответствующими действительности. Но большинство мастеров со стажем опирается при оценке на собственный опыт, стараясь давать реальные нормативы. Стоимость нормо-часа независимых станций ниже, чем у дилера, а потребителя интересует конечная цена и качество.

В работе автожестянщика тоже есть нормативы, хотя и менее конкретизированные.

Например, страховая даёт 2.5 нормо- часа на установку машины на стенд ( на стапель).

Я, например, даю 3 часа. Но есть и сложные варианты. Например, машина огромная или лифтованная, стандартная установка не проходит.

Есть некие нормативы на устранение перекоса кузова- малого, среднего, сложного. Из страховой их вынуть удаётся только путём независимой экспертизы через суд, таковы реалии. Обычно по страховке «в лоб» удаётся получить примерно половину того, что нужно на ремонт при корректно составленной калькуляции.

При принятии решения о замене или ремонте элемента решающей является стоимость ремонтных работ. Проверяется стоимость неоригинальных запчастей и б\ушки с разборок, после чего принимается решение.

К задним крыльям автомобилей подход более творческий- замена только в крайнем случае! Всегда лучше сохранить заводские швы по максимуму, если машина ещё свежая.

В общем, всё это не просто, учитывать нужно сразу множество факторов.

Если за самую правильную технологию принимать дилерскую с заменой всего на новые запчасти, то независимые станции стараются снизить общую стоимость ремонта за счёт обходных технологий- б\ушка, ремонт, частичная окраска, где это возможно.

В последние два месяца я сделал две машины, которые официалы затоталили ( списали ввиду высокой стоимости работ и их сложности).

Суммы были заявлены такие, что мне удалось провести эти ремонты за 30-50 % объявленной стоимости. Но на эти цифры нельзя ориентироваться «в общем», так как такие варианты очень конкретные и решаются индивидуально в зависимости от многих факторов.

На стоимость работ так же влияет то, какое качество в свою калькуляцию закладывает исполнитель. Он примерно догадывается, что получится в конце, а вот вы- не всегда. Поэтому эти позиции лучше сразу сближать до сдачи машины в ремонт, что бы потом не услышать:

« Дорогой! А что ты хотел за такие деньги?!»

Ремонт автомобилей. Дефекты деталей

Основные виды дефектов автомобилей: явный и скрытый. Простейшая классификация дефектов: малозначительные, значительный и критические. Классификация основных повреждений деталей машин в эксплуатации. Механические повреждения в деталях, их возникновение.

| Рубрика | Транспорт |

| Вид | лекция |

| Язык | русский |

| Дата добавления | 28.09.2017 |

| Размер файла | 158,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Лекция № 8 Ремонт автомобилей. Дефекты деталей

В ГОСТ 15467-79 «Управление качеством продукции. Основные понятия, термины и определения», в пункте 38, дается следующее определение дефекта:

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Дефекты подразделяют на:

дефект автомобиль повреждение механический

Это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции.

Это несоответствие требованиям нормативной документации на изготовление или поставку продукции.

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект — это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

Рис. 8.1.1 Простейшая классификация дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на:

Такое разделение основано на оценке степени влияния каждого рассматриваемого дефекта на эффективность и безопасность использования продукции с учетом ее назначения, устройства, показателей ее качества, режимов и условий эксплуатации.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект — это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Устранимый дефект — это дефект, устранение которого технически возможно и экономически целесообразно.

Устранимость и неустранимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом необходимых затрат и других факторов.

Один и тот же дефект может быть отнесен к устранимым или неустранимым в зависимости от того, обнаружен он на ранних или на заключительных этапах технологического процесса производства (ремонта).

Неустранимые дефекты могут переходить в категорию устранимых в связи с усовершенствованием технологии производства (ремонта) продукции и снижением затрат на исправление брака.

Коэффициент дефектности продукции — это среднее взвешенное количество дефектов, приходящееся на единицу продукции.

Основной целью дефектации является выявление несоответствия детали требованиям нормативно-технической документации.

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на КР, являются:

1. Изменение размеров рабочих поверхностей;

2. Механические повреждения;

3. Нарушение точности взаимного расположения рабочих поверхностей;

4. Коррозионные повреждения;

5. Изменение физико-механических свойств материала.

Таблица 8.1.1 классификация повреждений деталей машин в эксплуатации

Основные детали и их поверхности, на которых выявлены дефекты

Изменение начальных размеров, искажение геометрических форм, появление рисок, задиров.

Посадочные места под подшипники качения валов, стаканов, корпусов редукторов; поверхности валов, штоков, цилиндров, контактирующих с уплотнениями; рабочие поверхности зубчатых и червячных передач, гильз и золотников блоков управления, цилиндров и поршней насосов и гидродвигателей; наружные и внутренние резьбы; подшипники качения.

Трение поверхностей деталей при значительных давлениях.

Интенсивное изменение начальных размеров, геометрических форм, появление глубоких рисок задиров, наволакивание металла.

Наружные поверхности корпусов

Абразивное воздействие породы

Зубья звезд; рабочие поверхности направляющих тяговых цепей, роликов, рабочие поверхности зубчатых и червячных передач, подшипников качения.

Трение поверхностей деталей при значительных давлениях в присутствии абразивов и в условиях смазки

Искажение форм, геометрических осей, появление трещин.

Штоки и плунжеры домкратов и стоек; валы и оси трансмиссий; зубья зубчатых и червячных передач.

Не центровое действие нагрузок, значительное превышение допустимых нагрузок.

Поворот сечения относительно начального положения появление трещин.

Действие крутящих моментов, превышающих допустимые.

Искажение начальной формы.

Диски фрикционов, головки блоков

Длительная пробуксовка под нагрузкой.

Искажение начальной формы, образование наплывов металла

Рабочие поверхности гнезд клапанов; рабочие поверхности шлицевых и шпоночных соединений.

Многоцикличный силовой контакт поверхностей; длительное действие контактных нагрузок, превышающих допустимые.

Отделение части детали.

Предохранительные штифты, валики цепей, валы трансмиссий.

Действия нагрузок превышающих допустимые, многоцикличные действия знакопеременных нагрузок

Нарушение сплошности металла по сечению.

Корпусные детали; валы и оси трансмиссий; рабочие поверхности закаленных зубчатых колес и червяков; металлические конструкции; подшипники качения; основания крепей; пружины

Действие внутренних напряжений, возникающих при сварке, термической обработке; действие знакопеременных нагрузок, крутящих моментов, превышающих допустимые значения; дефекты структуры

Искажение геометрической формы поверхности в результате отделения частичек металла.

Рабочие поверхности закаленных зубчатых передач и червяков; гнезд и клапанов насосов.

Многоцикличное действие контактных нагрузок.

Разрушение детали или отделение ее части

Рабочие поверхности закаленных зубчатых и червячных передач; закаленные шлицы, валы трансмиссий.

Действие динамических нагрузок, развитие трещин под нагрузкой, конструктивные причины.

Отделение части детали или ее элемента

Рабочие поверхности закаленных зубчатых передач, закаленные шлицы, валы трансмиссий

Действие динамических нагрузок, развитие трещин под нагрузкой, конструктивные причины.

Образование окисной пленки, глубоких язв.

Наружные поверхности машин и механизмов, не защищенных стойкими покрытиями; детали трансмиссий; полости цилиндров

Действие агрессивной (кислотной или щелочной) воды, сернистого газа, атмосферы.

Коррозионное разрушение защитных покрытий.

Появление отдельных очагов пятен, вздутий, отслоений

Поверхности деталей, имеющие анодные (цинк, кадлит), катодные (хром, никель), а также оксидные защитные покрытия.

Действие коррозионного тока, гальванических макропар под воздействием влажной шахтной атмосферы.

Изменение начальных форм, образование промоин.

Трубопроводы; рабочие поверхности седел и клапанов, гильз и золотников блоков управления цилиндров, поршней насосов и гидродвигателей, цилиндров стоек и гидродомкратов

Кавитация при истечении рабочих жидкостей

Разрушение детали или отделение её части

Воздействие экстремально-низких температур

Изменение размеров деталей является следствием их изнашивания. При неравномерности изнашивания возникают нарушение геометрической формы рабочих поверхностей детали в виде овальности, конусности.

Деталь считается годной для дальнейшей эксплуатации, если её износ не превышает допустимых значений, оговорённых в технических условиях на контроль и сортировку.

В практике, обычно, допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Необходимым условием использования деталей с допустимыми износами без восстановления при КР является обеспечение требуемой точности при сборке сопряжений методами регулирования, индивидуального или группового подбора.

Деталь не может повторно использоваться без восстановления, если она достигла предельного износа.

Установление предельных износов представляет определенные трудности. Для их обоснования используются статические данные по износу деталей, анализ работы ремонтных предприятий, данные по износу прототипов деталей или по результатам специальных исследований.

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также в следствии усталости материалов. Наиболее характерными механическими повреждениями являются;

—деформации (изгиб, коробление, скручивание).

Трещины чаще всего возникают у деталей, работающих в условиях циклических знакопеременных нагрузок. Усталостные трещины характерны для деталей рамы, кузова, коленчатых валов и др. Причиной появления трещин у блоков и головок цилиндров могут быть высокие температурные напряжения. Размеры трещин, колеблются в широких пределах, от видимых невооруженным глазом до микроскопических, обнаруживаемых только с помощью специальных приборов.

Пробоины и изломы являются следствием усталости металла и больших ударных нагрузок.

Деформациям подвержены обычно детали, испытывающие значительные динамические нагрузки. Это коленчатые валы, карданные валы, шатуны, балки передних мостов, рессоры.

Нарушение точности взаимного расположения рабочих поверхностей является весьма распространенным дефектом автомобильных деталей. Причинами появления этих дефектов являются; неравномерный износ рабочих поверхностей, внутреннее напряжение возникающие в деталях при их изготовлении, остаточные деформации. Особенно часто появляются эти дефекты в корпусных деталях. Так в блоках цилиндров двигателей наблюдается несоосность коренных опор коленчатого вала, неперпендикулярность оси указанных опор к оси отверстий в посадочных поясках под гильзы цилиндров.

Нарушение точности взаимного расположения рабочих поверхностей ведут к нарушению нормальной работы агрегата, вызывают повышенные износы и снижают срок службы.

Коррозионные повреждения присущи многим деталям. Особенно значительны указанные повреждения у деталей кузовов легковых авто и автобусов. Появляются они в результате химического и электрохимического взаимодействия металла с агрессивной средой.

Изменение физико-механических свойств материала детали чаще всего проявляется в снижении твердости и упругих свойств. Снижение твердости является следствием износа упрочнённого поверхностного слоя в процессе работы до температуры влияющей на термообработку.

Упругие свойства деталей снижаются в следствии усталости металла из которого они изготовлены. Этот дефект чаще всего наблюдается на пружинах клапанов, рессорах.

1. Что называют дефектом?

А) Дефектом называют каждое несоответствие продукции требованиям нормативной технической документации.

Б) Дефектом называют трещину или облом детали.

В) Дефектом называют несоответствие размеров детали.

Г) Все ответы правильные, кроме Д.

Д) Затрудняюсь ответить.

2. Какой дефект называют явным?

А) Это дефект, устранение которого технически возможно и экономически целесообразно.

Б) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

В) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Г) Это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Д) Затрудняюсь ответить.

3. Какой дефект называют скрытым?

А) Это дефект, устранение которого технически возможно и экономически целесообразно.

Б) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

В) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Г) Это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Д) Затрудняюсь ответить.

4. Какой дефект называется малозначительным?

А) Это дефект, устранение которого технически возможно и экономически целесообразно.

Б) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

В) Это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Г) Это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Д) Затрудняюсь ответить.

5. Наибольший процент износа приходиться на?

А) Износ и повреждение резьбы.

Б) Износ внутренней цилиндрической поверхности.

В) Износ цилиндрической наружной поверхности.

Г) Износ пазов, канавок, лысок.

Д) Затрудняюсь ответить.

6. Трещины и изломы составляют?

Д) Затрудняюсь ответить.

7. Абразивно-механическому износу подвергаются?

Б) Корпусные детали.

В) Детали, имеющие анодные (цинк, кадлит), катодные (хром, никель), а также оксидные защитные покрытия.

Г) Зубья звезд, рабочие поверхности направляющих тяговых цепей, роликов, рабочие поверхности зубчатых и червячных передач, подшипников качения.

Д) Затрудняюсь ответить.

8. Короблению подвергаются?

В) Диски фрикционов, головки блоков.

Д) Затрудняюсь ответить.

9. Нарушение точности взаимного расположения характерно для?

Б) Корпусных деталей.

В) Дисков фрикционов.

Д) Затрудняюсь ответить.

10. Какие размеры принимаются допустимыми без ремонта?

А) Допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Б) Допустимый без ремонта размер принимается равным нижнему предельному размеру для отверстия и верхнему для вала из указанных на рабочем чертеже..

В) Допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и верхнему для вала из указанных на рабочем чертеже.

Г) Допустимый без ремонта размер принимается равным нижнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Д) Затрудняюсь ответить.

Размещено на Allbest.ru

Подобные документы

Технологическое описание хромирования как наиболее распространенного вида гальванического покрытия деталей кузовов автомобилей. Описание основных дефектов, технологии снятия и восстановления хромовых покрытий деталей на примере бамперов автомобилей ВАЗ.

контрольная работа [625,5 K], добавлен 15.01.2013

Разновидности неисправностей и дефектов деталей систем освещения и световой сигнализации автомобилей, причины их появления и методы снижения интенсивности. Технологический процесс диагностирования Д-1, его разновидности и этапы практической реализации.

контрольная работа [133,7 K], добавлен 29.04.2009

Технология ремонта автомобилей. Выбор способа и маршрутная технология восстановления деталей. Восстановление основных деталей, применяемое оборудование. Ремонт приборов систем охлаждения, смазки, питания, электрооборудования, рам, кузовов, кабин и шин.

книга [8,6 M], добавлен 06.03.2010

Одним из резервов увеличением автомобильного парка страны является ремонт автомобилей. В процессе эксплуатации автомобиля его надежность постепенно снижаются вследствие изнашивания деталей, а также коррозии материала, из которого они изготовлены.

курсовая работа [84,0 K], добавлен 17.01.2009

Дефекты кузовов и кабин. Технологический процесс ремонта кузовов и кабин. Ремонт неметаллических деталей кузовов. Качество ремонта автомобилей. Незначительные прогибы на пологих лекальных поверхностях, видимые при боковом освещении. Вмятины.

курсовая работа [1,6 M], добавлен 04.05.2004