Карбоновые шатуны для авто

Карбоновые шатуны уже реальность

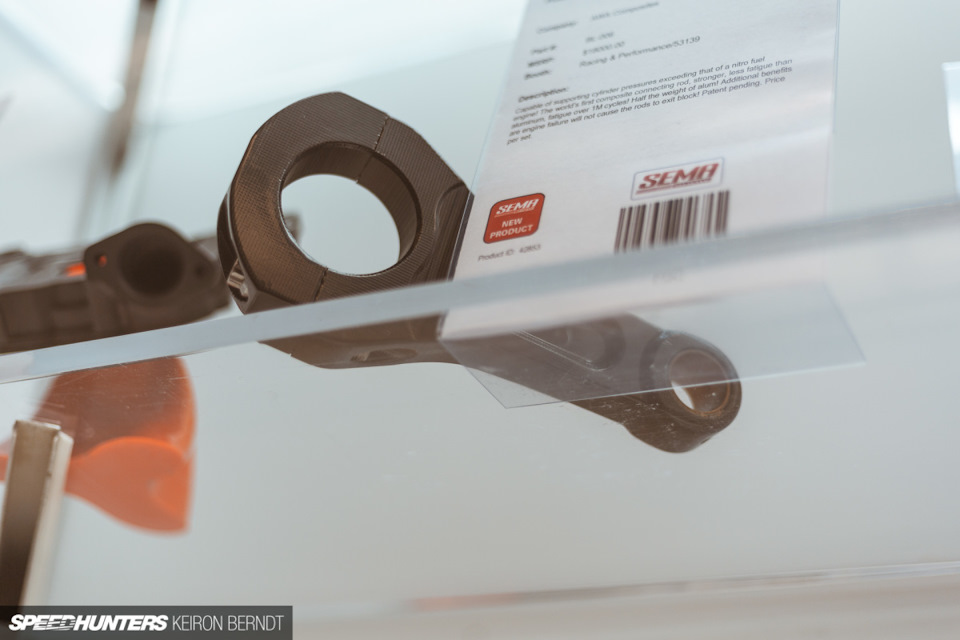

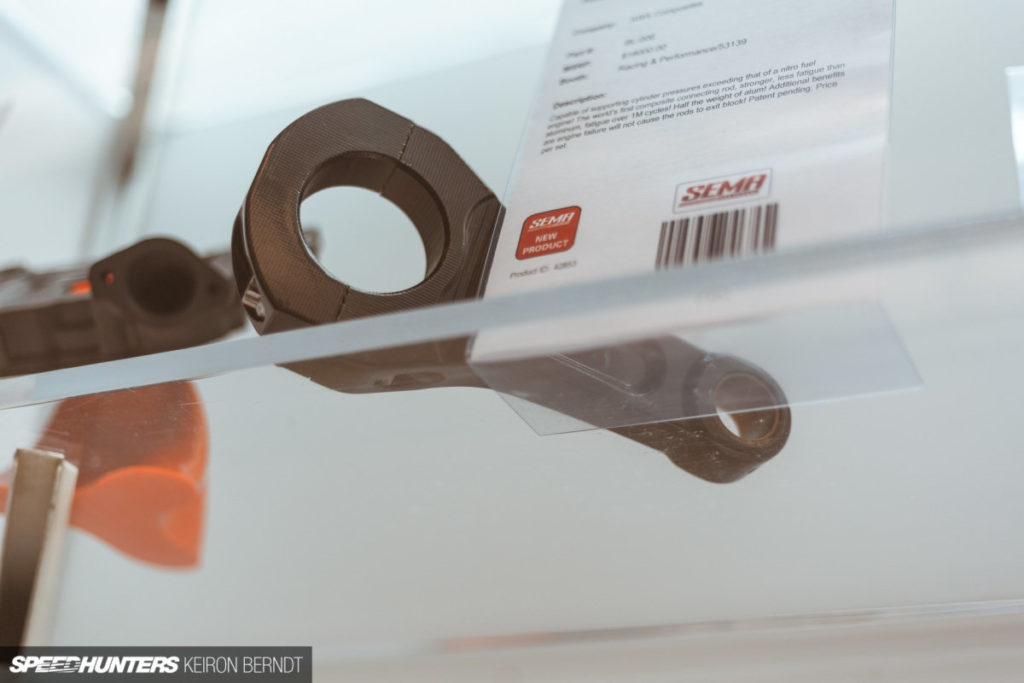

Использование композитных материалов для изготовления кузовных панелей, элементов силовой структуры кузова автомобилей и даже колесных дисков уже никого не удивляет. Но иногда полезно отвлечься от всего этого, и полюбоваться на инженерные… ммм… излишества. Так ли уж человечеству необходимы карбоновые шатуны для дрегстеров класса Top Fuel стоимостью 18 000 долларов? На этих фотографиях с SEMA 2018 — шатуны, которые фирма AWA Composites привезла на выставку в Лас-Вегасе.

Ранее о подготовке к нетрадиционному пока использованию композитов заявляли в компании Lamborghini. К 2021 году здесь планируют внедрить шатуны из композитных материалов в следующее поколение двигателя V12 Sant Agata Bolognese. Специалисты Lamborghini сделали ставку на технологию так называемого «кованого карбона» (и даже оформили на нее авторские права) десять лет назад, и теперь активно в него инвестируют.

Для Lamborghini «ковка» карбона — это способ работать с этим материалом на промышленном уровне. Листы углеродного волокна нужной толщины погружают в смолу, затем — в формы и воздействуют на них высокой температурой и давлением. Такой процесс позволяет не только существенно ускорить производство (на создание одной детали в пресс-форме уходит около 3 минут против нынешних 12 часов), но и получать заметно более прочные и жесткие элементы.

Что же касается конкретно шатунов — то это, пожалуй, самый оптимальный способ их производства. Прочность материала позволяет им выдерживать нагрузки атмосферного мотора без каких-либо проблем. Будучи существенно легче металлических, они позволят двигателю более оперативно реагировать на педаль газа и быстрее раскручиваться до нужных оборотов. Кроме того, итальянцы рассчитывают при помощи карбона еще и увеличить рабочий диапазон двигателя. Образцы двигателей с карбоновыми деталями в конструкции уже проходят стендовые испытания.

Продукция же AWA Composites явно создана с прицелом на максимальную прочность. Их спроектировали для работы под экстремальной нагрузкой. По идее, новый материал должен избавить спортивные двигатели от болезней металлических деталей, в частности — неизбежной деформации от температуры, что приводит к необходимости их регулярной замены.

Карбоновые шатуны за 18 000$

На этих фотографиях с SEMA 2018 — шатуны, которые AWA Composites привезли на выставку в Лас-Вегасе в этом году.

автор Dino Dalle Carbonare / Speedhunters Фото Keiron Brendt

перевод: гаражный вестник

Ингода полезно отвлечься от всех этих расширений и пневмоподвесок, и полюбоваться на инженерные… ммм… излишества? Так ли уж человечеству необходимы карбоновые шатуны за 18 000$ для дрегстеров класса Top Fuel? Нет, конечно.

Однако они существуют, они крутые и было бы глупо их игнорировать.

Я к тому, что мы не так далеки от 2021 года, когда Lamborghini планирует внедрить шатуны из композитных материалов в следующее поколение двигателя V12 Sant Agata Bolognese.

Хотя это и немного разные вещи.

Lamborghini сделали ставку на «Кованый композит» (и даже оформили на технологию авторские права) десять лет назад, и теперь активно в него инвестируют. Я уверен, что лет через десять большая часть элементов подвески, трансмиссии и двигателей будут изготовлены из углерода по созданной ими технологии.

Для Lamborghini «ковка» карбона — это способ работать с этим материалом на промышленном уровне. Они создают предварительно пропитанные листы углеродного волокна нужной толщины, погружают их в смолу, затем — в формы и воздействуют на них теплом, давлением и временем.

Что же касается конкретно шатунов — то это, пожалуй, самый оптимальный способ их производства. Прочность материала позволяет им выдерживать нагрузки атмосферного мотора без каких-либо проблем.

Если верить Lamborghini, карбоновые шатуны могут быть вполовину легче алюминиевых при одинаковой прочности. Это позволяет снизить инерцию в моторе и сделать его более отзывчивым.

Продукция же AWA Composites явно создана с прицелом на максимальную прочность. Их спроектировали для работы под экстремальной нагрузкой.

По идее, новый материал должен избавить спортивные двигатели от болезней металлических деталей, в частности — неизбежной деформации от температуры, что приводит к необходимости их регулярной замены.

Пусть мы и находимся на пороге эпохи доминирования электромотров, но все же приятно видеть, что производители продолжают подталкивать ДВС к новым горизонтам.