Как самому сделать пластиковые крылья для авто

26.02 Делаем матрицу крыла под карбон.

Всем привет.

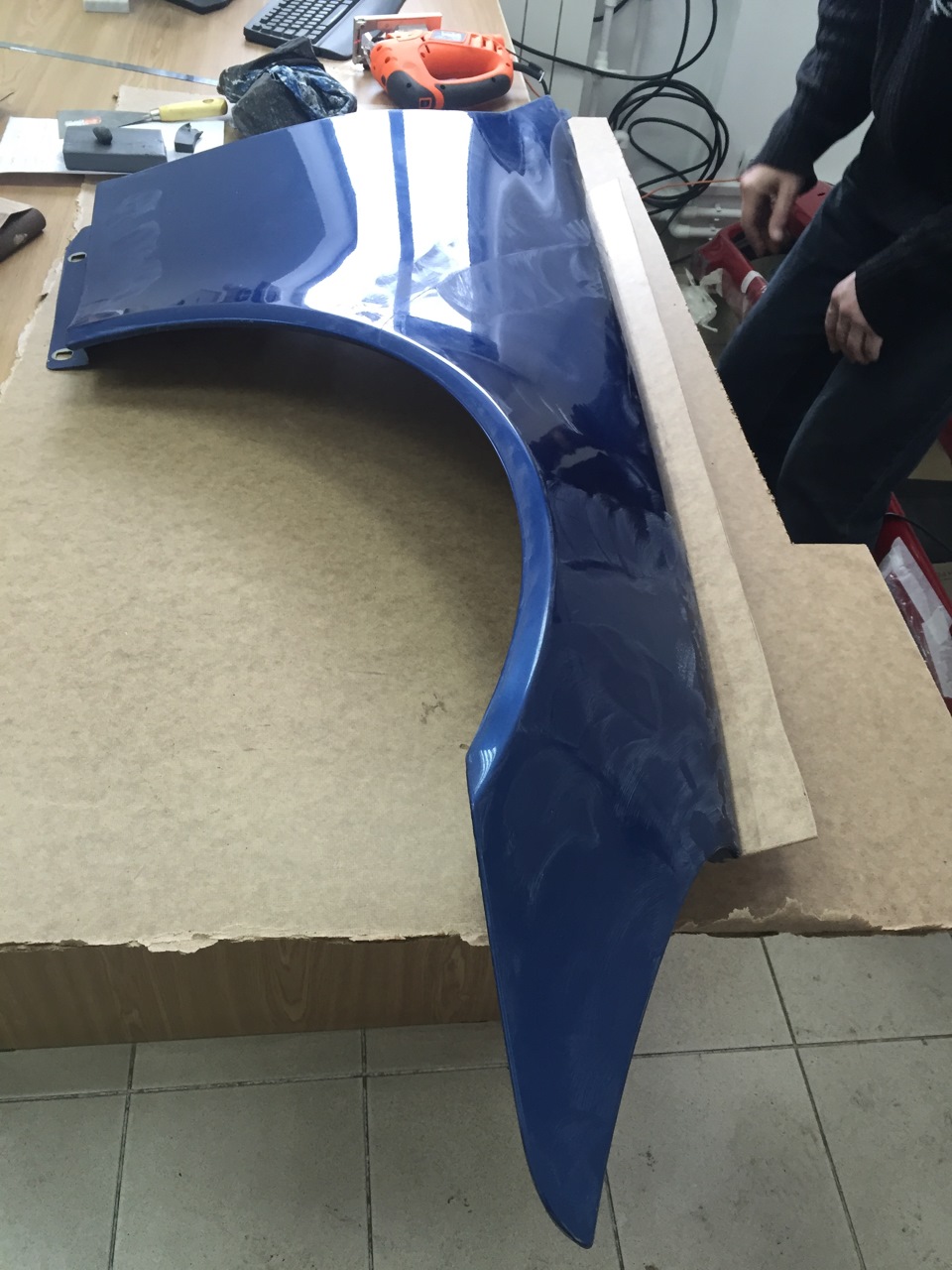

Разрабатывая тему производства карбона кроме сплитера решено сделать матрицу переднего крыла под вакуум для дальнейшего изготовления из карбона. Для этого нам надо крыло которое я отковырял от машины ещё в начале зимы.

Моем с двух сторон и воскуем основные поверхности. Основное на первом этапе правильно установить фланцы, чтоб не было обратных углов. Фланцы в последствии нужны для правильной укладки углеволокна.

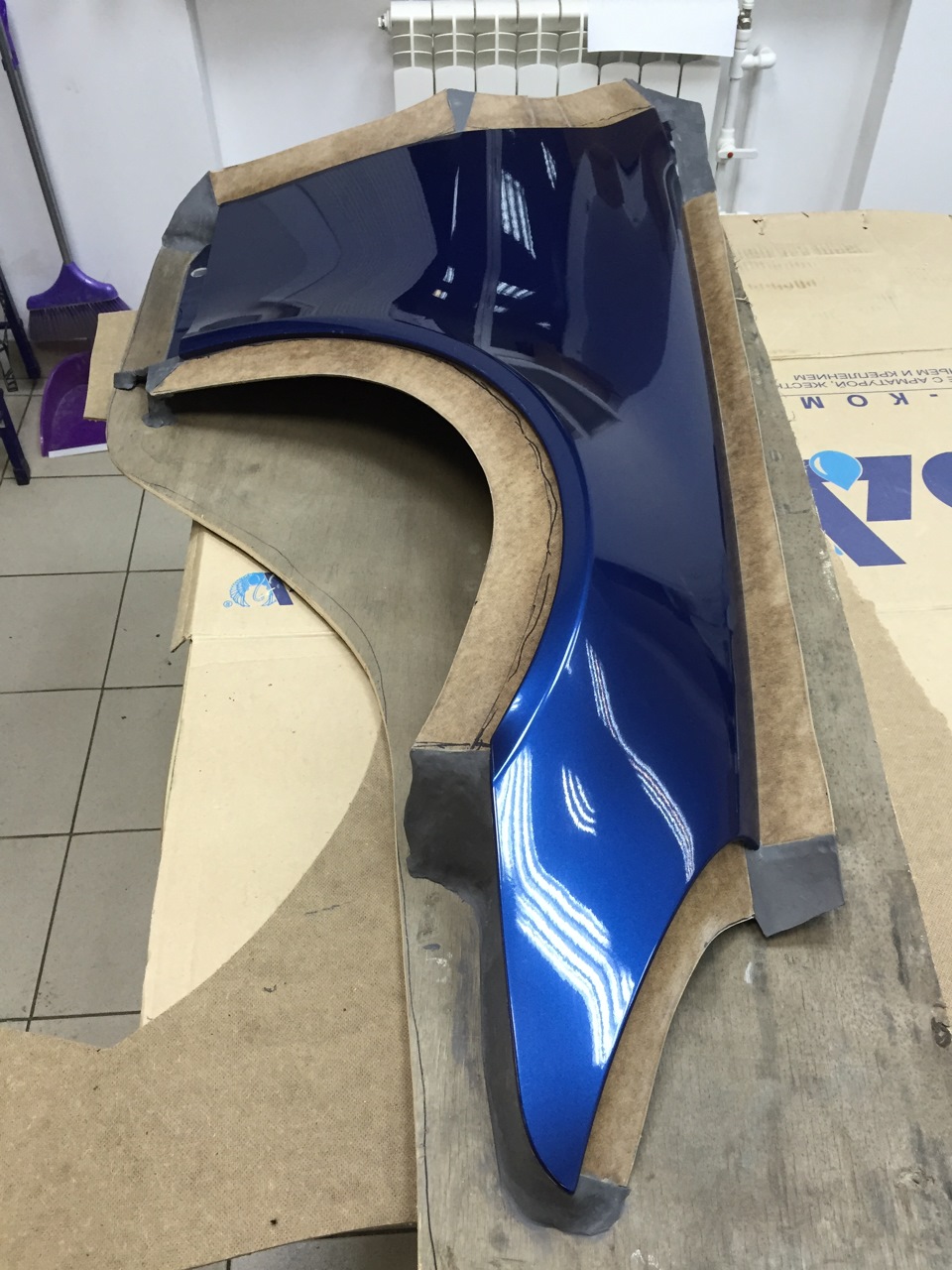

Я использовал фанеру и пластилин. Вспомнил садик))

В итоге получили нормальные такие фланцы. Довольно крепкие, чтоб удобно было работать дальше.

Дальше по плану воскование. Разделительный воск бывает разный и не всегда он адекватно реагирует на гелькоут. Восковали в 5 заходов с промежуточной полировкой чулками жены) Дальше начинается страшное, наносим гелькоут в два слоя. Будем надеяться что потом он не снимется вместе с краской крыла.

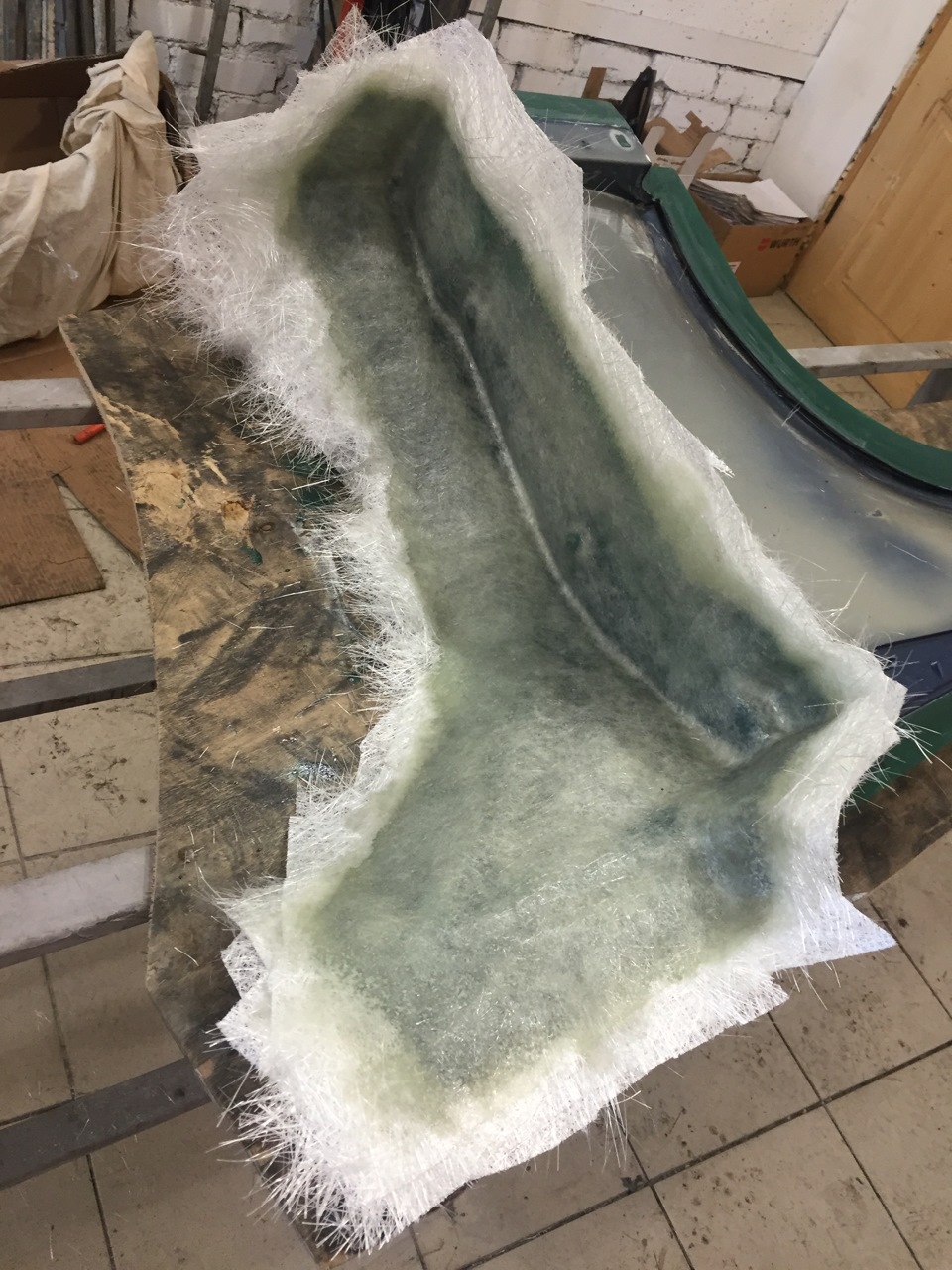

Следующий шаг нанесения стекломата и само производство матрицы. В итоге сделали приличную толщину, чтоб матрицы была крепкая и её не повело вакуумом.

Вот такая красота получилась. Так как крыло довольно сложное изделие решили мы что наша матрица будет составная и плюс к этому заднюю часть крыла будем изготавливать отдельно.

Делаем задний элимент который будет отдельно изготавливаться из карбона и потом клеиться к основному крылу.

В сущности процесс аналогичен как и с основным крылом. Дальше делаем верхную часть которая будет при вакуумизации крепиться болтами к основной матрице.

Для того чтоб матрица не увело делаем обрешетку.

Ну и самое волнительное это извлечение крыла из матрицы, осмотр лакокрасочного покрытия и алилуя, всё получилось. Да я делал крыло не снимая брони, так что на матрице конечно появилась риска которую при дальнейшей работе с матрицей уберем. Краска и бронь остались не поднятой.

Готовые изделия.

Индивидуальный тюнинг. Делаем пластиковый капот и крылья

Особо изощренным в тюнинге автолюбителям иногда недостаточно бывает просто нашлепок из пластика на капот, или крылья. Более изысканный тюнинг можно сделать их изготовлением целиком из стеклопластика. Здесь открывается широкое поле для творчества: все элементы могут быть цельнолитые и логично вытекать из поверхностей капота и крыльев, можно сделать первый декоративный слой из углеволокна «под лак» и т.п. Но тут не обойтись и без жертв: родные крылья и капот послужат моделью для пластиковых, краска на них будет испорчена, придется перекрашивать, если планируется дальнейшее их использование. Также на них могут появиться дополнительные отверстия.

Мы можем создать эти детали без матрицы, но придется постараться. Корка, которую мы снимем с жестяных деталей, будет на 2 мм больше вовсе стороны. Поэтому для того, чтобы новые детали сели на свои места так же как старые, их нужно будет перекроить.

Начнем с капота. Создайте эскиз будущей детали в масштабе, объединив задуманные обводы с реальной геометрией заводского капота. Проверьте, хорошо ли родной капот сидит в своем проеме, если нет, надо его подрихтовать, т.к. слепок с него будет сидеть также. Теперь демонтируйте капот, отсоедините навесы и энергоаккумуляторы. Достаньте из усилительных коробов все провода и трубочки. Прощай старик, ты сюда больше не вернешься!

Заматуйте родную краску с лицевой и обратной стороны капота. Теперь проделайте в жести отверстия там, где будут «ноздри», или «жабры». Накладывайте дополнительные элементы из стеклопластикового профиля, или пенополиуретана, крепя их на шпаклевку. Подровняйте все детали наждачкой Р40. Если планируется сделать новые ребра жесткости на лицевой части капота, проведите их маркером. Нашпаклевывайте ребро только с одной стороны линии, тщательно подчищая излишки, которые вылезли за эту границу. Когда необходимая высота ребра достигнута, подровняйте ребро наждачкой и шпаклюйте вторую сторону. Теперь Вам нужно просто ровно мазать шпаклевку, ребро уже никуда не «убежит». Отделайте переходы с поверхности в отверстия. Теперь зашкурьте всю лицевую поверхность капота наждачкой помельче, скажем Р240. Покройте ее несколько раз одноразовым разделителем PVA, или Norslip. После полного просыхания разделителя, нанесите на всю поверхность 2 мм ламината. Если на капоте присутствуют и «ноздри», и «жабры», заходы отверстий которых направлены в разные стороны, то заходы одного из этих элементов покрывать ламинатом не надо, иначе корку не снять. Сделайте край ламината на линии, где еще не будет препятствия снятию корки в одном направлении.

Теперь сделайте временный каркас, типа рамки из деревянных брусьев 50Х50 мм. Приклейте ее на лицевую часть капота шпаклевкой, затем лоскутами ламината. Он будет «держать» геометрию капота после снятия с железа, до его окончательной сборки. В конце работ мы его снимем и зачистим места приклейки. Когда ламинат застынет, переверните капот, покройте его одноразовым разделителем. Заклейте все отверстия в усилительных коробах малярным скотчем, слегка продавив его в отверстия, чтобы получить отпечаток. Покройте все усилительные короба 2 мм. ламината. После постотверждения ламината (прогрев до 60 градусов 3-4 часа и выстаивание в течении суток), снимите корку с лицевой части капота. Если какие-либо заходы отверстий не набирались ламинатом, наберите их теперь отдельно, предварительно обновив в том месте слой разделителя. Эти заходы должны быть тщательно подогнаны к основной части капота и прикреплены на точки шпаклевки по лицевой стороне. Теперь изнутри проклейте все 2 мм. ламината. Снаружи стык шпаклюем автомобилкой. Прогреваем и через сутки снимаем отпечаток усилительных коробов.

Обрежте закрайки лицевой и усилительной части капота. Подгоните размер капота по зазору 5-7 мм в проеме, куда он становится. Приготовьте закладные железки с резьбовыми отверстиями для установки навесов и энергоаккумуляторов. Их можно изготовить самостоятельно, или выковырнуть из старого капота, если его дальнейшая судьба Вас не интересует. Эти пластины должны быть обезжирены и грубо зачищены. Проделайте все отверстия на пластиковом усилительном коробе, отпечатки которых остались на ламинате. Среди них должны быть и отверстия соответствующие этим пластинам. Тщательно зашкурьте внутренние поверхности лицевой и усилительной части капота. Отметьте маркером линии наложения их друг на друга, — как на родном капоте. Теперь приготовьте 100 грамм гравикола с отвердителем. Намажьте металлические пластины гравиколом, только в резьбовые отверстия повставляйте пробочки из пластилина. Вставьте эти пластины максимально плотно на свои места с внутренней стороны усилительного короба так, чтобы пробочки из пластилина попали в соответствующие отверстия на коробе. Можно сжать все струбцинами до полного застывания гравикола. Пока он сырой, удалим его излишки, выдавленные при установке. Теперь намазываем плоскости прилегания короба к лицевой части гравиколом с отвердителем. Устанавливаем короб изнутри лицевой части по отмеченным линиям. Поджимаем струбцинами, только слегка, чтобы не сделать ям на лице капота. Можно под струбцины подложить дощечки для разнесения давления по большей площади. Излишки гравикола подтираем тряпочкой.

После постотверждения гравикола, снимаем струбцины и отрезаем болгаркой усилительный каркас из дерева от лицевой части капота. Места приклейки зачищаем лепестковым кругом.

Если все сделано правильно, то пластиковый капот будет точно сидеть в проеме, и не будет поведенным. Сейчас прекрасная возможность это проверить, прикрутив на место. Теперь его снова снимают, шпаклюют и красят в цвет машины.

Если Вы хотите капот под «карбон», можно и это устроить. Тогда только шпаклюем его, но не отдаем на покраску. Нужно покрыть лицевую часть капота черным гелькоутом, чтобы мелкие нестыковки углеткани не были заметны.

Общие правила нанесения гелькоута (смолы) пульверизатором

Не забудте перед заливкой в бачек пистолета добавить в полиэфирный гелькоут (-ую смолу) 10-30 гр./л. отвердителя. Если работаем в жару (35 градусов) — добавляем 10 гр., если температура 15-20 градусов Цельсия, то добавляем 30 гр. отвердителя на литр гелькоута (смолы). Сделать это удобнее всего в полиэтиленовом литровом ковшике, тщательно размешав отвердитель деревянной (стеклянной, плолиэтиленовой) палочкой. Это может быть Луперокс, Курокс, Бутанокс, Метил-Этил-Кетон (МЭК), разные продавцы полиэфирных материалов предлагают разные отвердители, но все они действуют аналогично и в большинстве случаев — взаимозаменимы.

При покраске необходимо добиться тонкодисперсной взвеси распыляемой краски, этого достигают регулировкой густоты. Можно добавлять в гелькоут (смолу) до 10% стирола. Струя распыляемой краски должна быть густой и свободно ниспадающей на поверхность, а не бьющей с напором. Наносить — с расстояния 40-60 см. Давление компрессора должно быть 2-3,5 атмосферы. Напылять нужно полосами так, чтобы следующая полоса перекрывала предыдущую. В начале и в конце полосы необходимо отпускать курок пистолета. Таким образом, Вы красите квадрат полосами слева направо, сверху вниз. Когда дойдете до нижней полосы, которую еще удобно красить из занятой Вами позиции, переходите к соседнему квадрату. То, что осталось неокрашенным ниже, или выше, покрасите потом из другой позиции. Напылять необходимо в 2 прохода: первый — легкий непрокрас.

После того, как застывший гелькоут перестает забивать наждачку, сошлифовываем шагрень бумагой Р100. При этом не протираемся до белесого стеклопластика. Теперь подготовим раскрой углеткани. Режем ее ножницами. В отличие от стекломата она абсолютно не тянется. Поэтому раскрой должен быть очень точный. Намазываем всю поверхность капота прозрачной смолой CRYSTIC 935PA

Размешивание и нанесение его точно такое-же, как описано выше. При расходе геля 1 кг./м.кв., толщина этого слоя составляет 1 мм. Для нанесения лучше брать гель «под пистолет» (есть еще гель «под кисть», определяются они как: «B» или «S» в маркировке гелькоута, от английского «Brush/ Spray»). Но если у Вас гель «под кисть», не расстраивайтесь, нужно всего-лишь добавить в него больше стирола.

При покраске «топом», т.е. при использовании гелькоута как внешнее покрытие (а не как обычно — для нанесения в матрицу) излишек стирола при застывании выходит на внешнюю поверхность и придает ей липкость на ощупь. Такую поверхность, также, неудобно обрабатывать наждачкой. Липкий слой с поверхности застывшего гелькоута можно будет снять тряпкой с большим количеством ацетона (растворителя).

Консистенцию раствора подбираем так, чтобы спрей густой тонкодисперсной струей наносился из пульверизатора, которым Вы пользуетесь. На практике это делается следующим образом: налейте в литровый ковшик 4/5 гелькоута. Долейте 50 кубиков стирола, тщательно размешайте. Стирол, как и отвердитель в таких количествах удобно дозировать 20 кубовым медицинским шприцем. С густым гелем стирол очень лениво размешивается, поэтому придется усердно помахать палочкой. Теперь добавьте 20 кубиков отвердителя. Также тщательно перемешайте. Залейте в бачек пистолета. Попробуйте красить. Если струя тонкая и наносится на поверхность лениво, значит Вы можете не успеть выкрасить 1 литр до начала желирования материала. Выливайте гель обратно в ковшик и добавьте еще стирола. Если Ваш гель не свежее-открытый, и стоял в не герметично закрытой таре, из него испарилось много стирола, и Вам может понадобиться домешать в него гораздо больше, чем 10% стирола. В общем, это определяется на месте для каждого конкретного случая. Заметив, сколько Вам нужно добавлять стирола, делайте так каждый раз при смешивании компонентов из этой партии.

Если у Вас не нашлось, так же, и стирола, его можно заменить ацетоном (растворителем 646, 647, 650). Разбавление гелькоута и смолы, конечно, оказывает влияние на качество материала покрытия: стирол добавляет ему хрупкости, а растворитель — пористости. Но это может волновать нас только, когда мы красим яхту, хотя и тогда эти влияния не сильно выражены. В нашем случае это влияние совершенно несущественно.

Сам по себе гелькоут при нанесении «топом» ложится шагренью. Чем больше Вы добавили стирола, тем меньше шагрень. Ее нужно механически обрабатывать.

Механическую обработку (шлифовку) застывшего гелькоута следует производить сразу же, как только наступит его техническая готовность. Она определяется экспериментально: как только наждачная бумага Р240 перестает забиваться стачиваемым гелькоутом. Это происходит примерно через 2-4 часа после добавления в гелькоут отвердителя. Если задержаться с обработкой на несколько часов, то поверхность станет гораздо более твердый и ее будет тяжелее шлифовать.

Первая обработка производится наждачкой Р240, ее задача — полностью снять шагрень на поверхности. Стандартный лист наждачной влагостойкой бумаги размером А4 разрезаем ножницами на 9 частей. Каждую часть складываем пополам и в таком состоянии шлифуем поверхность рукой. На больших поверхностях можно пользоваться малярным сухарем (специальный держатель наждачной бумаги с ровной рабочей поверхностью). Нам нужно только снять шагрень. И ни в коем случае не следует углубляться далее в слой гелькоута, тем более пытаться исправить дефекты предыдущих обработок (их нужно было устранить заранее). Первая обработка производится «на сухую», т.е. без воды.

Далее мы «продвигаемся через зернистость», т.е. последовательно шлифуем поверхность наждачками Р400, Р1000, Р1500, Р2000. Эти обработки производятся с водой: ставим рядом с собой емкость и периодически мочим водой поверхность и наждачную бумагу. Это помогает мелкозернистой наждачке долго не забиваться стертым гелькоутом. В своей работе я использую наждачную бумагу фирмы «3M UK PLC» (сокращенно ЗМ) производства Великобритании, рекомендованную производителем для мокрого и сухого шлифования окрашенных поверхностей и синтетических материалов. Она наилучшим образом показала себя среди других марок: не рвется, не крошится, не скатывается в тугой рулончик, когда ее намочишь, долго не размокает в воде; медленнее других забивается продуктами шлифовки и — теряет абразивную способность. Абразивный состав на ней — высокой селективности, поэтому он не оставляет более глубоких и грубых рисок при работе с бумагой выбранной зернистости. Цель всех последующих за сухим шлифованием обработок — заменить глубокие царапины на поверхности — более мелкими. После шлифовки,поверхность гелькоута не должна иметь протиров до углеткани.

Финальная обработка — полировка. Она производится при помощи абразивной (не жиросодержащей) полировальной пасты. Таковой является, например, германская паста «Оскар». Для полировки капота достаточно применить пасту «Оскар» М-50, это паста для начальной полировки (Мы применяем еще М-100 — для финишной полировки, но это уже на матрице). Паста при помощи кусочка прорлона наносится на полируемую поверхность. Полировку производим полировальной машиной с овчинным кругом. Можно применять самодельный круг, собранный из большого количества слоев хлопчатобумажной ткани. Их собирают на болт, сжимают гайкой и закрепляют в мощную дрель. Труднодоступные места полируют в ручную, набирая пасту на кусочек фланелевой ткани, сложенный в несколько раз. Через время овчинный круг забивается продуктами полировки. Тогда его моют с мылом в теплой воде и сушат, надев на полировальную машину, поставив ее на средние обороты кругом к верху. Так круг просыхает за 3-5 минут. Хлопчатобумажный круг для дрели не моют, а чистят при помощи стальной щетки. Щетку прижимают к полу ногой, а круг на дрели чистят об нее.

Если Вы все сделали правильно, то шикарный капот «под карбон» — готов.

Крылья делаются аналогичным образом. На них можно задать расширенные колесные арки под расшитые колеса и «жабры» для вентиляции тормозных колодок. Ну и многое другое, что Вы придумаете, естественно. После процесса моделирования, который делаем аналогично тому, что делалось на капоте, в первую очередь делаем слепок лицевой части крыла. Ставим на нее усилительный каркас, который снимаем только после приклейки внутренних элементов крыла. Лицевую часть подрезаем до полного совпадения с его посадочным местом. Обращаем внимание на зазор по капоту и двери. По двери он должен быть такой же, как на жестяном крыле, иначе дверь будет закусывать его при открывании. Затем снимаем корки внутренних частей крыла, которые служат элементами жесткости и креплениями крыла к машине. Их опиливаем и устанавливаем на родные болты крепления. Прикладываем лицевую часть пластикового крыла, подтачиваем установленные элементы, добиваясь идеального размещения лицевой части крыла на машине. Когда все садится правильно, мажем места стыковки шпаклевкой, лепим крыло на место и ждем застывания шпаклевки также, как при установке бампера. Потом аккуратно откручиваем болты и снимаем всю конструкцию. Счищаем лишнюю выдавленную автомобилку, мажем гравиколом. По сырому гравиколу накладываем 2 мм ламината. Срезаем усилительный каркас, шпаклюем, красим в цвет машины.

Так можно сделать крылья только на авто, где родные крылья стоят на болтах. Приварные крылья обычно несут часть нагрузки на кузов, поэтому заменять их пластиком не советую. В этом случае тюнинговать их должен сварщик с углекислотной сваркой.

Изготовил стекло-пластиковые крылья на ВАЗ 2109 (сток)…и чутка углепластика

Приветствую Вас уважаемые участники сообщества…

Поздравляю Вас с Воскресением Христовым и Днем Победы!

Желаю Вам каждый день радовать своих близких хорошим настроением, добрым и трепетным отношением к ним, а так же верой в добро и Нашу Победу!

Представляю Вашему вниманию стекло-пластиковые передние крылья на ВАЗ 2109

Изготовили стоковый вариант в виду очевидного преимущества стекло-пластиковых крыльев по отношению к металлическим оригиналам: не подвержены коррозии…

а так же отыскать на рынке не кривые оригинальные крылья довольно таки сложно…

бывает даже передние крылья на ВАЗ 2109 «Камазовского» производства гораздо ровнее с точки зрения геометрии и качества поверхности…

правда их без усилий хорошего жестянщика проблематично инсталлировать на автомобиль…

В связи с этим мы отыскали можно сказать «девственную» ВАЗ 21099, сняли с нее слегка подгнившие изнутри но геометрически правильные передние крылья и взялись за работу.

Подготовка лицевой части оригинального крыла к снятию матрицы:

1. Доводим состояние поверхности до идеальной

2. Глушим все технологические отверстия с помощью малярного скотча.

3. С помощью гибкого листового пластика, который приклеиваем по краям детали, делаем разбортовку для разделения границ полуформ.

Изготовление матрицы на лицевую часть крыла:

1. Наносим разделительный слой на деталь, в нашем случае это мастика «Blue Wax» с наполнителем (гидроокись алюминия — служит для увеличения жесткости рабочей поверхности матрицы…металл все таки)

2. Укладываем 1 слой стекломата и пропитываем с помощью кисточки безусадочной полиэфирной смолой «One Shot» с наполнителем.

3. Укладываем по 2 слоя стекломата и пропитываем безусадочной полиэфирной смолой с перерывом в 1 час, всего 8 слоев и сутки даем на высыхание.

4. Расформовываем (отделяем матрицу от оригинального крыла).

5. Производим опиловку матрицы (срезаем «болгарином» все лишнее)

Подготовка внутренних частей оригинального крыла к снятию матриц:

1. Доводим состояние поверхности до идеальной

2. Глушим все технологические отверстия с помощью малярного скотча.

3. Вкладываем оригинальное крыло в матрицу на лицевую часть и делаем разбортовку внутренних частей так чтобы она прилегала «плашмя» к разбортовке на лицевой части матрицы.

Изготовление матриц на внутренние части крыла: идентично с предыдущей.

Состыковка лицевой и внутренних частей матрицы на крыло:

1. Вкладываем оригинальное крыло в матрицу на лицевую часть и накидываем на крыло матрицы внутренних частей.

2. Если все сидит на своих местах и правильно прилегает друг к другу, зажимаем все это хозяйство струбцинами и сверлим дырки по периметру разбортовки. Затем стягиваем болтами и получается своеобразный кондуктор и в целом сама матрица.

Кузовные детали из стеклопластика: не гниют, но в чем подвох?

«Последнее время в интернете много рекламы о продаже кузовных деталей из стеклопластика. Расскажите, пожалуйста, подробнее о них, все плюсы и минусы. Как они ведут себя при авариях? Нет ли проблем с устойчивостью к температурам и техническим жидкостям? Красятся ли они без проблем?»

Кузовные детали из стеклопластика в Беларуси изготавливают несколько небольших фирм. Материал представляет собой стекловолокно, пропитанное полиэфирной или эпоксидной смолой. Из него можно изготовить все, начиная от «ресничек» на фары и заканчивая кузовными панелями. Данные детали при правильном изготовлении очень прочны и долговечны. Ранее материал активно использовался в тюнинге, но сегодня из него часто делают стандартные детали.

Стеклопластик не стоит путать с АБС-пластиком. В промышленных вариантах удобнее работать с последним, так как технология изготовления кузовных запчастей из стеклопластика требует применения большого количества ручного труда.

Можем только предполагать. Если поменять лишь передние крылья, это вряд ли существенно повлияет на безопасность, ведь во многих автомобилях применяются данные элементы из пластика. Но если все навесное железо и пороги заменить стеклопластиком, то есть риск, что с безопасностью возникнут проблемы, ведь в запрограммированную клетку сминаемых зон вносятся незаводские изменения.

| Деталь | Стеклопластик, руб. | Металл, б/у, руб. | Новые, Тайвань, руб. |

| Крыло Infiniti FX35 | 160 | 375 (одна позиция) | 630 |

| Крыло Volkswagen Sharan | 150 | 65-70 | 121 |

| Крыло Audi A6 (C4) | 150 | 150 | 240 |

| Задняя дверь Volkswagen LT | 500 | 188 (ржавая) | — |

| Крыло W202 | 300 | 80 (много предложений со ржавчиной) | 67 |

| Передняя дверь Mercedes-Benz Sprinter | 500 | 300-500 (в плохом состоянии) | — |

Юрий ГЛАДЧУК

Фото из открытых источников

ABW.BY

Если у вас есть опыт установки и эксплуатации кузовных деталей из стеклопластика, не забудьте поделиться им на форуме.