Как проводится техническое обслуживание генератора автомобиля

Техническое обслуживание генераторов

От технического состояния генератора и работающего с ним реле-регулятора зависят надежность и продолжительность работы аккумуляторной батареи и приборов освещения автомобиля.

При техническом обслуживании работу генератора проверяют непосредственно на автомобиле, комбайне или тракторе, а в необходимых случаях — на контрольно-испытательном стенде путем измерения напряжения и силы тока, отдаваемого генератором.

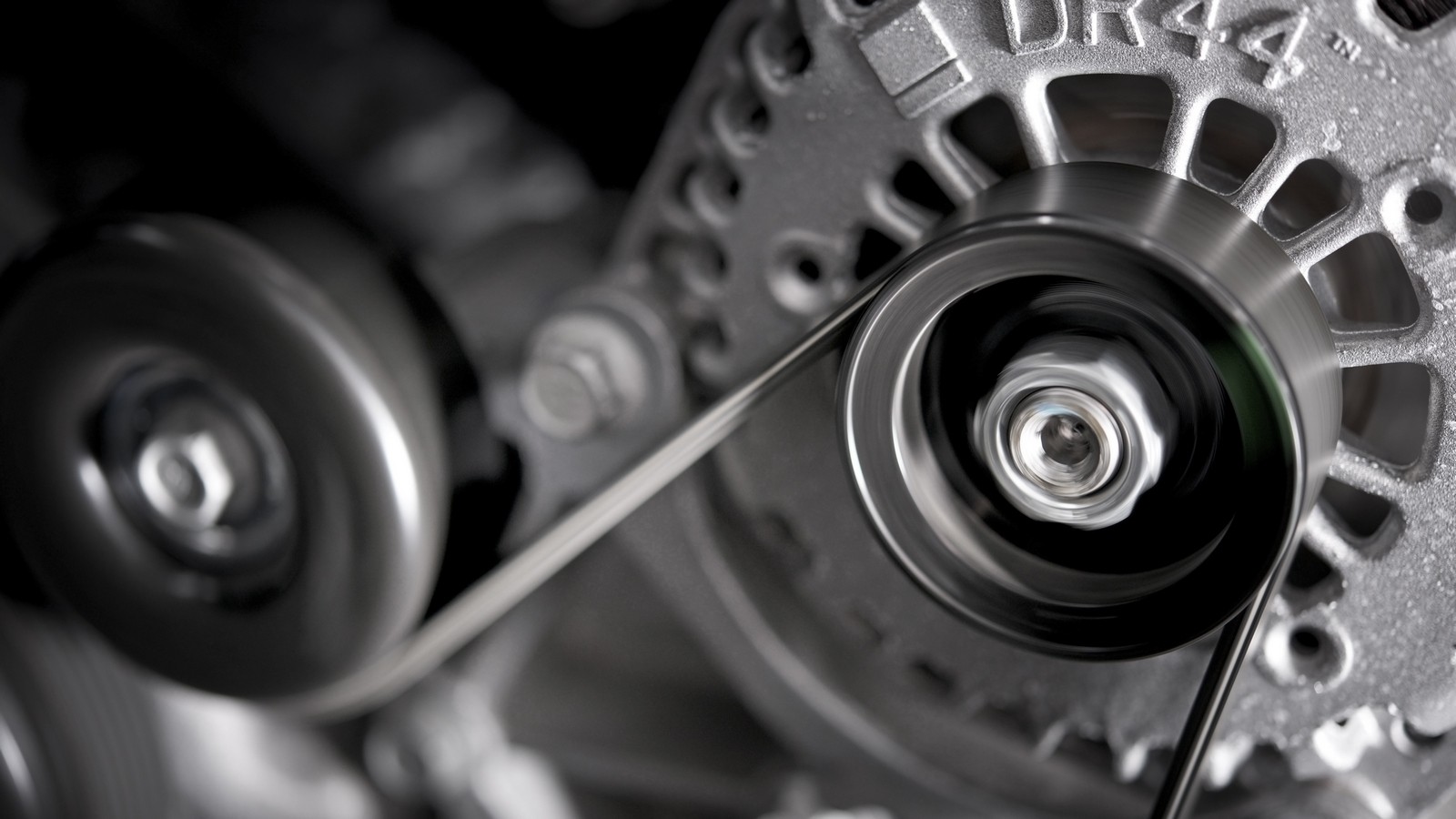

В процессе эксплуатации при ТО-1 и ТО-2 проверяют и регулируют напряжение приводного ремня генератора, а также крепление генератора и реле-регулятора.

При ТО-2 очищают генератор от грязи, снимают щеткодержатель и проверяют состояние щеток, давление пружин и контактные кольца. Устраняют выявленные неисправности и продувают сжатым воздухом внутреннюю полость генератора.

При подготовке автомобиля, трактора к зимней эксплуатации при очередном ТО-2 дополнительно выполняют следующие работы. Снимают генератор, проверяют его техническое состояние и при необходимости разбирают генератор, проверяют состояние обмоток и узлов, устраняют выявленные неисправности, заменяют дефектные узлы и детали. Перед сборкой продувают сжатым воздухом корпус, ротор и другие детали. Заменяют смазку подшипников, при этом снимают защитное кольцо, промывают подшипник, заполняют его смазкой на 70 % объема полости между шариками и устанавливают кольцо на место. В закрытые подшипники смазку не добавляют. После сборки проверяют работу генератора на стенде.

Можно проверить генератор без снятия с машины путем измерения напряжения на зажимах «плюс» и «минус» генератора, а затем напряжения на «плюсе» и «минусе» регулятора при средней и большей частоте вращения двигателя.

Техническое обслуживание генератора

Здравствуйте, уважаемые подписчики и посетители «DRIVE2»! Зимой я не езжу, просто некуда ездить. Кроме того, зимняя эксплуатация автомобиля — удел героев, к числу которых, по своей скромной оценке, я не отношусь. Зимой появляется время и возможности заняться полезной деятельностью по ремонту и обслуживанию автомобиля. Недавно, при посещении гаража, мой взгляд упал на генератор, который до сих пор служил верой-правдой на пробеге 35 тыс. км. После простейших расчетов оказалось, что за это время ротор генератора совершил примерно 460 млн. оборотов, а щетки проскользили по кольцам около 25 тыс. км. Эти цифры вызвали желание заглянуть Геннадию во внутрь и поинтересоваться состоянием его потрохов. Для начала отсоединил наконечники проводов от генератора, снял детали механизма натяжения ремня. Затем, немного помучившись, снял ремень, предварительно пометив стрелкой направление вращения.

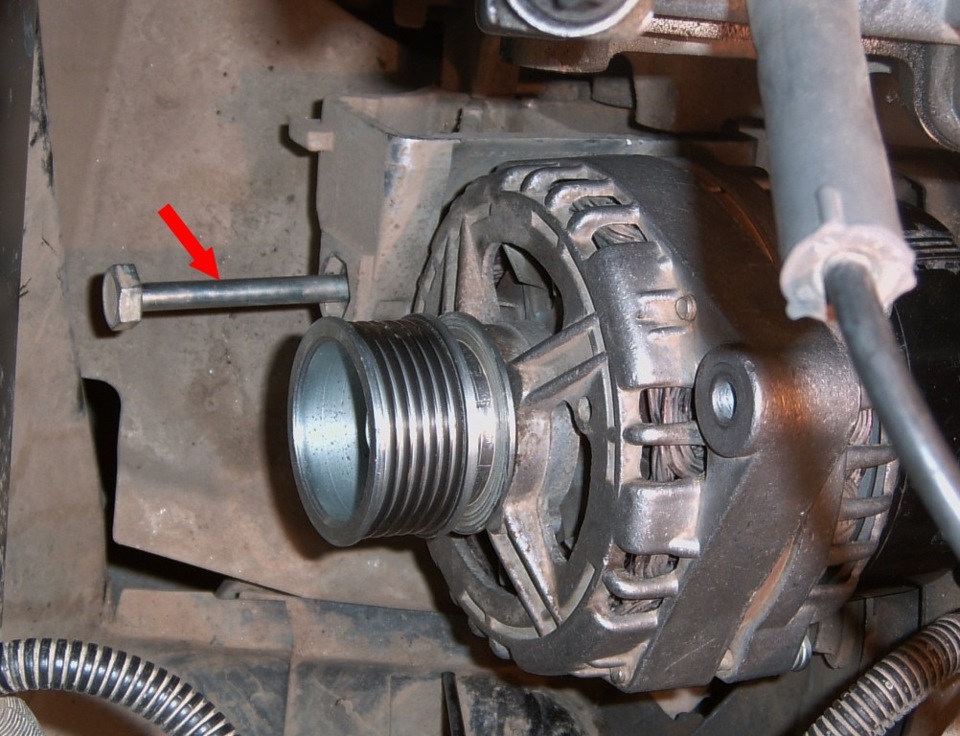

А как снять генератор? Из Интернета узнал, что некоторые снимают генератор сверху, но мне это не удалось. Во-первых, как известно, для того, чтобы снять генератор, нужно вытащить длинный болт шарнирного крепления статора к кронштейну, но это сделать невозможно из-за недостатка места: головка болта упирается в отбортовку моторного отсека.

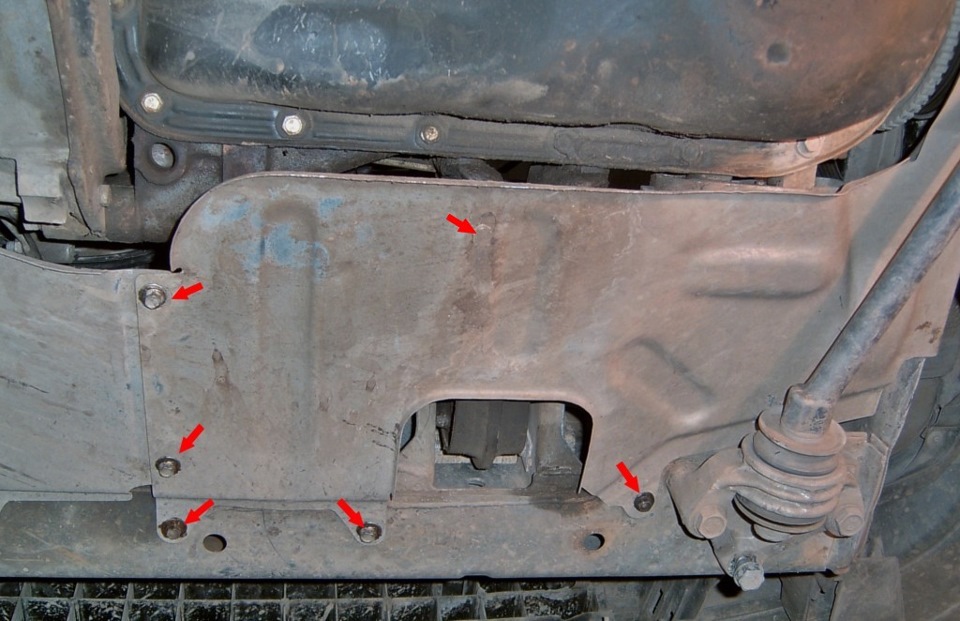

Во-вторых, для снятия генератора вместе с кронштейном, нужно отвернуть три болта его крепления, но этому мешают: сверху-статор, снизу-лист брызговика. В принципе, сделать это возможно, но нужны тонкая головка х15 мм и хороший карданчик. Из-за отсутствия данного инструмента пришлось демонтажные работы выполнять снизу, из канавы. Снял защиту картера и ключом х10 отвернул 6 саморезов крепления правого брызговика.

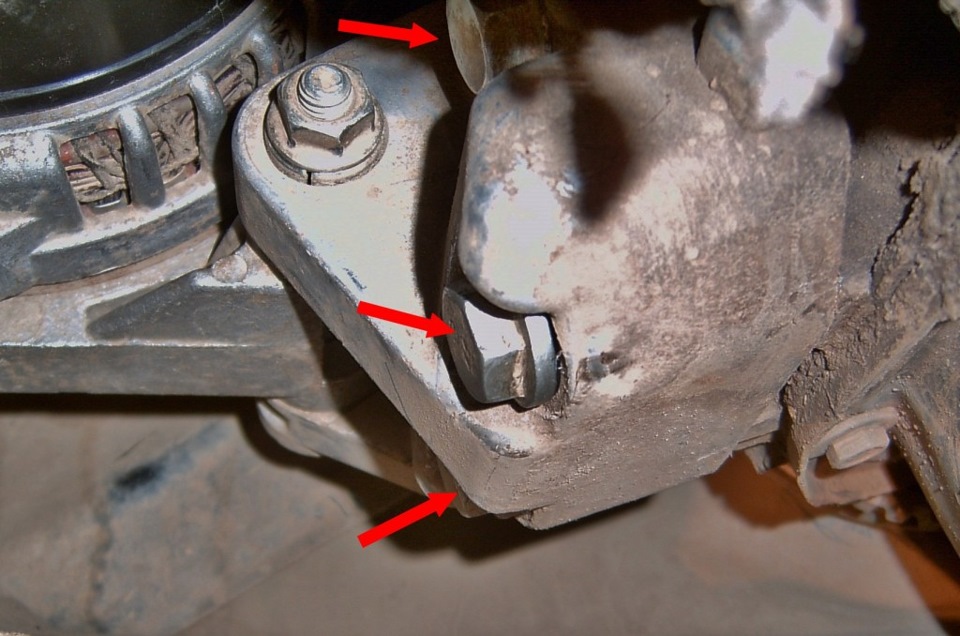

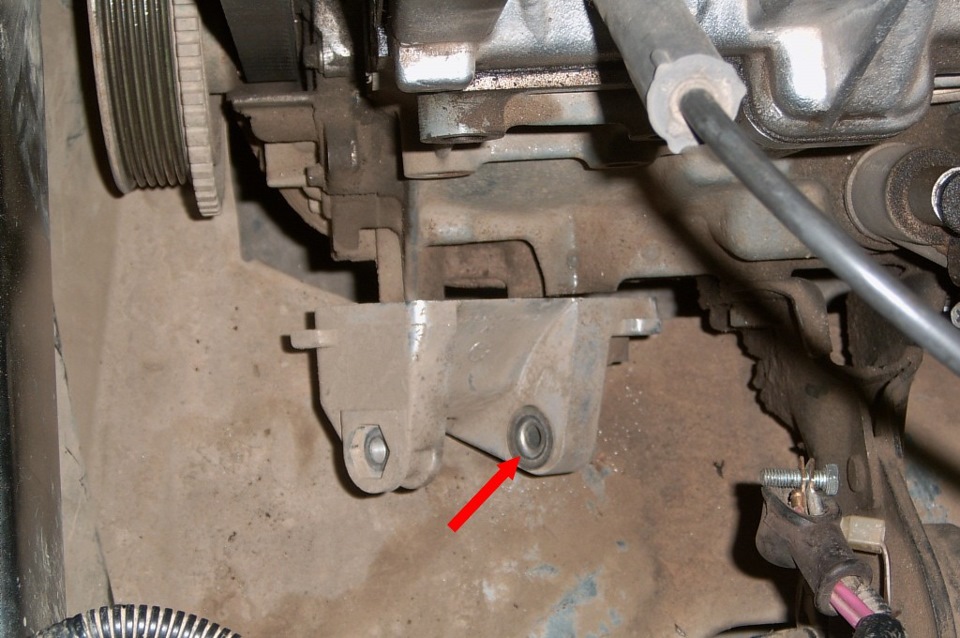

Отгибаем брызговик и видим кронштейн генератора и болты его крепления. Полностью отворачиваем 2 ближних болта, а дальний только ослабляем, отвернув его на 2-3 оборота.

После этого сверху, в моторном отсеке, поворачиваем генератор вместе с кронштейном по часовой стрелке примерно на 45 градусов. Такая манипуляция позволяет вытащить болт шарнира и извлечь генератор. Кронштейн при этом остается на двигателе, что потом облегчит установку Гены. Нужно только проследить, чтобы из уха кронштейна не выпала дистанционная втулка.

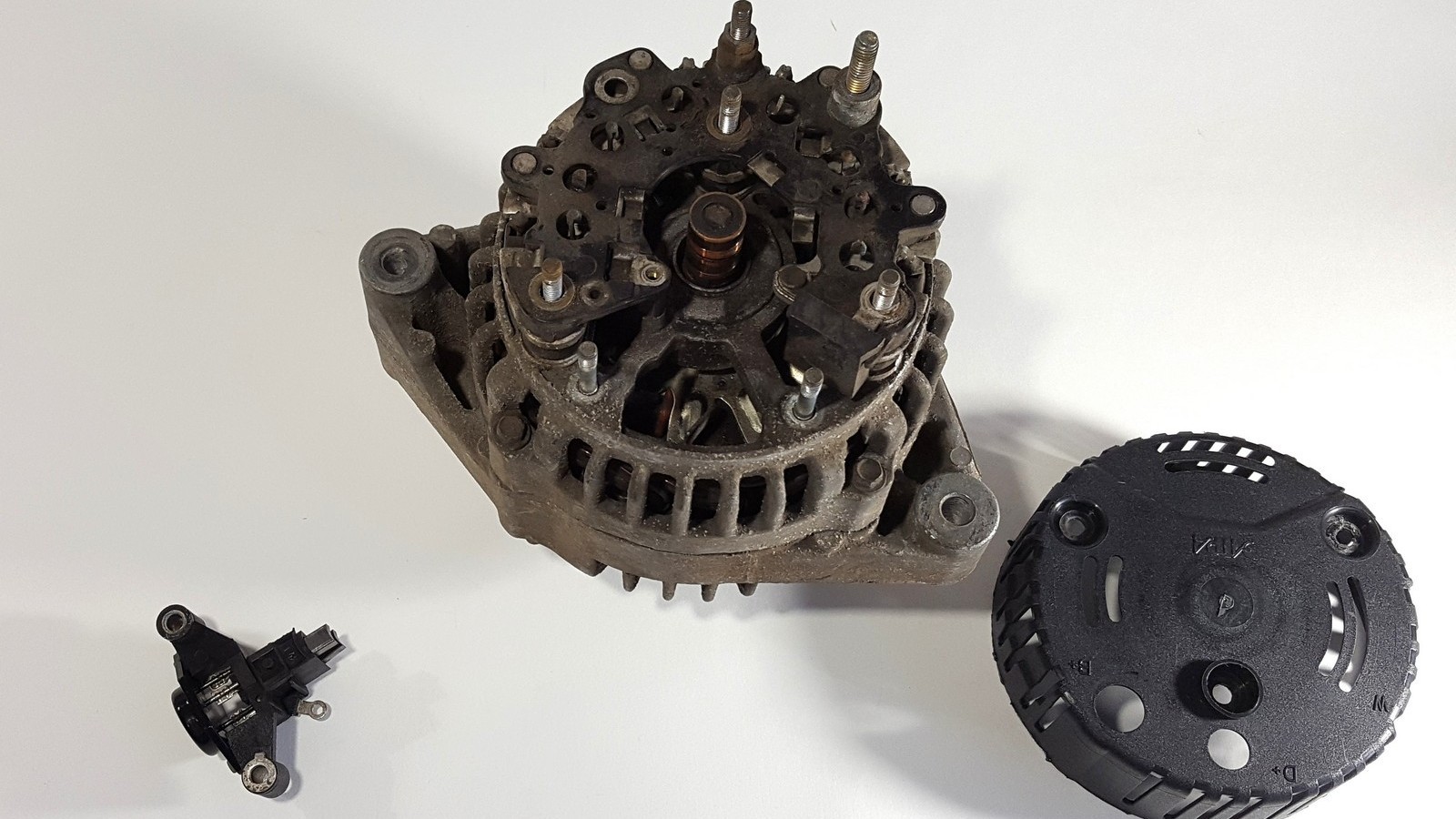

На генераторе, поддев отверткой 3 пружинных защелки, снял защитный кожух. Крестовой отверткой отвернул два винта крепления регулятора напряжения и снял его. На регуляторе обратил внимание на щетки: они были практически не изношены и двигались свободно. Впрочем, «родной» регулятор Я213А2, который не выдавал более 13, 8 В, я решил заменить на более совершенный мод. 9111.3702, обеспечивающий 14,4 В.

Однако на новом регуляторе меня немного напрягли медно-графитовые щетки, которые, в отличие от угольных, имеют на порядок меньшее сопротивление (это хорошо), но примерно в 2 раза быстрее изнашивают контактные кольца (это плохо). Посмотрю, какой износ колец будет через 15…20 тыс. км, и если что, заменю щетки на угольные.

Отвернув винты крепления, снял диодный блок, который, как и другие детали, был покрыт слоем тончайшей дорожной пыли.

И тут меня постигло разочарование. На пластине блока имеется надпись, что он рассчитан на ток 50 А, хотя на шильдике генератора указан ток 90 А. Возникает философский вопрос, как в известном фильме: «Где же правда, брат?» Различие почти в 2 раза, и как умудряются братья белорусы комплектовать 90-амперные генераторы 50-амперныпм выпрямительными блоками, непонятно.

Ремонт и техническое обслуживание генератора

К неисправностям генератора относится отсутствие зарядного тока при работе двигателя, а также повышенная или пониженная сила зарядного тока.

Отсутствие зарядного тока генератора при работе двигателя определяется по контрольным приборам, к которым относятся амперметр, вольтметр, контрольная лампа. Оно может быть вызвано неисправностью самого генератора, разрывом или растяжением ремня привода генератора, а также неисправностью цепи заряда аккумуляторной батареи.

При определении причин отсутствия зарядного тока генератора необходимо проверить состояние и степень натяжения ремня привода генератора, потом нужно проверить вольтметром или пробником регулируемое напряжение генератора. Для этого вольтметр подключают к клемме «+» генератора и к «массе» с соблюдением полярности, после этого устанавливается средняя частота вращения коленчатого вала двигателя, которая составляет примерно 2000 мин-1(об./мин.). После этого включают основные потребители электрического тока автомобиля, к которым относятся габаритные огни, отопитель, дальний свет фар. При этом вольтметр должен показывать напряжение в пределах 13,7-14,5 В. Если показания вольтметра находятся в этих пределах, то генератор исправен и причина неполадки кроется в цепи заряда аккумуляторной батареи. Если вольтметр показывает напряжение, выходящее за пределы допустимого, то необходимо снять щеточный узел с регулятором напряжения, проверить износ щеток, а также убедиться в отсутствии заеданий в щеткодержателе, загрязнений контактных колец якоря генератора, проверить надежность контактов регулятора напряжения. После выполнения вышеуказанных мероприятий необходимо снова проверить напряжение. Если выполненные действия не принесут положительного результата, то возможно, что неисправность кроется в регуляторе напряжения, который следует заменить на другой, заведомо исправный. Если после замены регулятора напряжение не восстановится, то необходимо снять генератор с автомобиля и провести более детальную проверку его состояния и заменить вышедшие из строя детали на новые.

Пониженная сила зарядного тока приводит к недозаряду аккумуляторной батареи, в результате чего снижается накал ламп приборов освещения и изменяется тембр звукового сигнала. Причинами пониженной силы зарядного тока могут быть нарушение работы щеточно-коллекторного узла, пробуксовка ремня привода генератора, повреждение одного из диодов выпрямительного блока, обрыв или межвитковое замыкание одной из фаз обмотки статора.

Для того чтобы определить неисправность, необходимо проверить натяжение ремня привода генератора, а также надежность контактов проводов. После этого снять щеточный узел и проверить загрязненность контактных колец, а также износ щеток и их заедание. Если после принятых мер напряжение не восстанавливается, то генератор снимают с автомобиля для проведения детальной проверки и замены вышедших из строя деталей.

Повышенная сила зарядного тока приводит к перезаряду аккумуляторной батареи. Кроме этого на больших оборотах двигателя стрелки контрольных приборов начинают зашкаливать, а электролит закипает и выплескивается из аккумуляторной батареи. Причиной повышенной силы зарядного тока может быть неисправность аккумуляторной батареи или регулятора напряжения. В этом случае для выявления неполадки нужно проверить напряжение генератора, как описано выше, и заменить неисправную аккумуляторную батарею или регулятор напряжения.

Ремонт генератора заключается в проверке его технического состояния, разборке, проверке технического состояния его деталей, замене неисправных деталей на новые и в последующей сборке.

Проверка технического состояния генератора осуществляется на специальном контрольно-измерительном стенде, который оборудован электроприводом, обеспечивающим плавное изменение частоты вращения ротора генератора, амперметром, разгрузочным реостатом и тахометром. Проверка на стенде заключается в определении минимальной частоты вращения ротора генератора, при которой достигается напряжение 12,5 В без нагрузки и с нагрузкой. Кроме этого на стенде проверяют величину тока нагрузки и регулируемого напряжения.

Разборку генератора проводят в следующей последовательности:

1) отвернуть крепления, снять щеткодержатель вместе с регулятором напряжения;

2) извлечь стяжные болты, снять крышку генератора вместе со статором;

3) отсоединить фазные обмотки статора от выводов на выпрямительном блоке, снять крышку выпрямительного блока;

4) отвернуть гайку крепления шкива вентилятора, снять шкив с вала ротора;

5) при помощи съемника снять переднюю крышку генератора;

6) если необходимо заменить передний подшипник, то нужно отвернуть винты его держателя и выпрессовать подшипник из крышки при помощи съемника.

Сборка генератора осуществляется в последовательности, обратной его разборке. Проверка технического состояния деталей генератора включает в себя проверку обмотки возбуждения ротора, обмоток статора, а также проверку диодов выпрямительного блока.

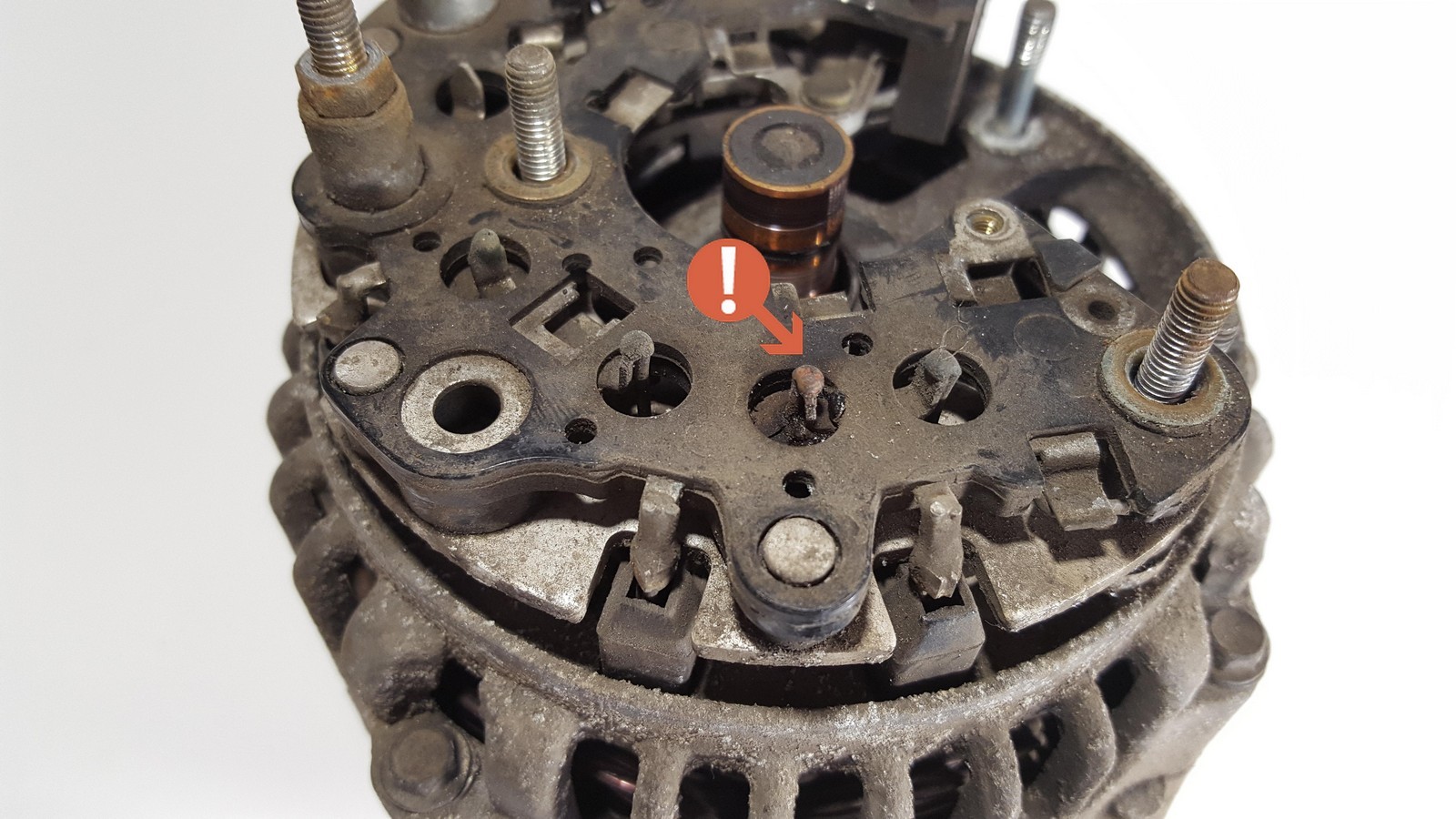

Обмотка возбуждения ротора проверяется при помощи амперметра. Для этого присоединяют щупы амперметра к кольцам якоря и по величине сопротивления определяют отсутствие обрывов или замыканий в обмотке возбуждения. Кроме этого обрыв обмотки можно определить при помощи индикатора, для этого через него подключают к контактным Кольцам обмотки возбуждения аккумуляторную батарею. Такая проверка может быть выполнена без снятия генератора с автомобиля, для этого только необходимо снять с генератора щеточный узел.

Проверка обмоток статора на короткое замыкание или на обрыв проводится при помощи индикатора и источника питания. Проверка обмоток статора на межвитковое замыкание осуществляется при помощи омметра, если обмотки статора исправны, то их сопротивление не должно отличаться более чем на 10%.

Диоды выпрямительного блока проверяют при помощи лампы и аккумуляторной батареи. Исправный диод способен пропускать ток только в одном направлении. Неисправный диод может пропускать ток в обоих направлениях (в случае короткого замыкания) либо не пропускать ток вообще (в случае обрыва цепи). Если в выпрямительном блоке поврежден один диод, то весь выпрямительный блок меняется на новый.

Короткое замыкание диодов выпрямительного блока можно проверить, не снимая генератор с автомобиля. Для этого необходимо отсоединить провода от генератора и аккумуляторной батареи, а также отсоединить вывод от регулятора напряжения и генератора. Проверку можно проводить при помощи индикатора и аккумуляторной батареи или при помощи омметра. Если при проверке загорается контрольная лампа, то в одном или нескольких диодах имеется замыкание и выпрямительный блок является неисправным.

При техническом обслуживании генератора следует обращать внимание на его чистоту. Работа генератора с отсоединенной от зажима клеммой « + » аккумуляторной батареи не допускается, потому что при такой работе может возникнуть кратковременное перенапряжение на зажиме « + » генератора, что, в свою очередь, может привести к повреждению регулятора напряжения и электронных устройств и бортовой сети автомобиля. Необходимо ежедневно контролировать работу генератора по приборам.

Через каждые 10 000-15 000 км пробега необходимо подтягивать крепления генератора на двигателе. Кроме этого также необходимо проверять натяжение приводного ремня и при необходимости его подтягивать.

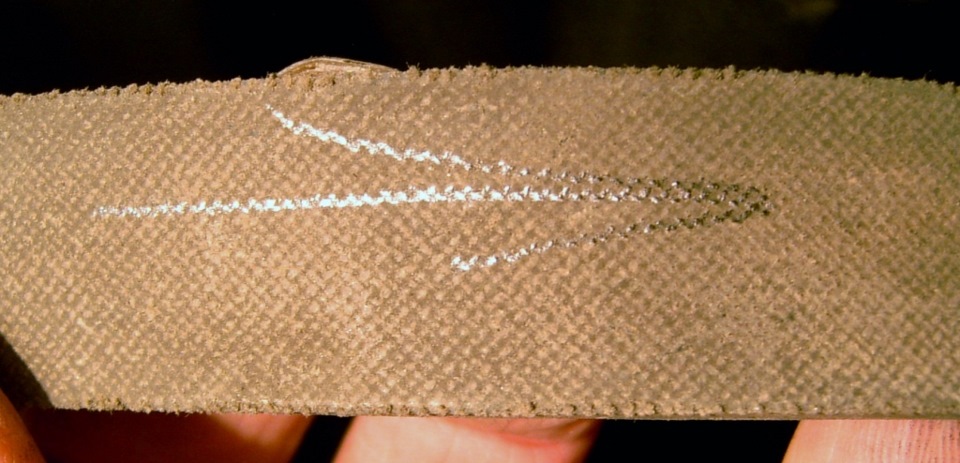

Через каждые 60 000 км пробега необходимо снимать генератор, разбирать его, прочищать и протирать все его детали, а также продувать их сжатым воздухом, затем нужно продуть внутренность корпуса и крышек, проверить состояние контактных колец и щеток. При необходимости зачистить кольца мелкозернистой шкуркой или проточить их. Кроме этого если щетки выступают из щеткодержателя более чем на 5-8 мм, их надо заменить.

Диагностирование и ТО генератора и стартера автомобиля

1. Генератор

1.1. Неисправности генератора

Генератор относится к составляющим энергообеспечения. Перечислим наиболее часто встречающиеся неисправности генератора и их основные причины.

Контрольная лампа горит после пуска двигателя, стрелка вольтметра находится в красной зоне в начале шкалы, после нажатия и отпускания педали дроссельной заслонки контрольная лампа гаснет и вольтметр показывает нормальнее напряжение. Основная причина: генератор не возбуждается на малой частоте вращения коленчатого вала двигателя из-за отпайки дополнительных резисторов в монтажном блоке.

Контрольная лампа горит при работе двигателя, стрелка вольтметра находится в красной зоне в начале шкалы или постепенно отклоняется в начало шкалы. Основные причины:

Контрольная лампа не горит при работе двигателя, стрелка вольтметра находится в красной зоне в начале шкалы или постепенно отклоняется в начало шкалы. Основные причины:

Стрелка вольтметра находится в красной зоне в конце шкалы при работе двигателя. Основная причина: поврежден регулятор напряжения.

Повышенная шумность при работе генератора. Основные причины:

1.2. Диагностирование генератора, реле-регулятора и конденсатора

Генератор можно диагностировать мотор-тестером (без снятия генератора с автомобиля), на специальном стенде (со снятием генератора с автомобиля), а также с помощью простейших контрольных средств — тестера и контрольной лампочки.

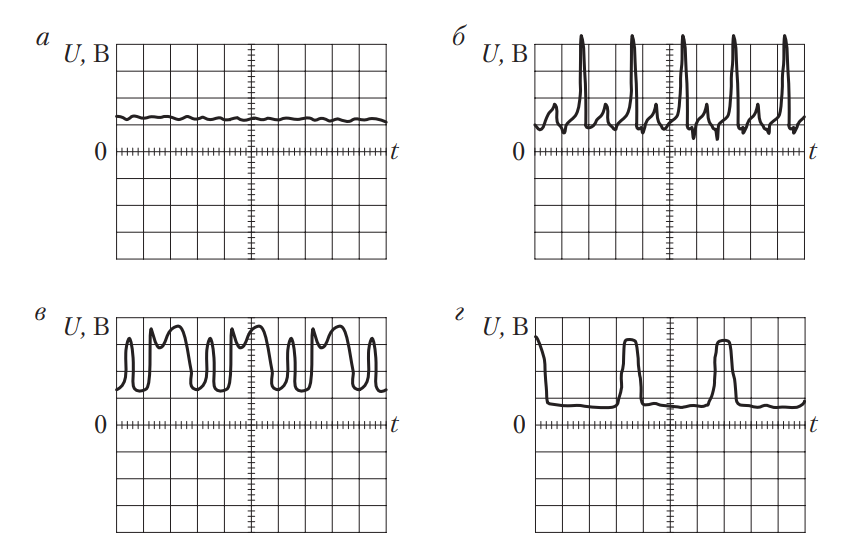

Диагностирование генератора мотор-тестером производится при частоте вращения коленчатого вала на холостом ходу по осциллограммам, позволяющим определить: состояние исправного генератора (рис. 1, а); обрыв фазной обмотки (рис. 1, б); межвитковое замыкание фазной обмотки (рис. 1, в); обрыв в цепи обмотки возбуждения (рис. 1, г).

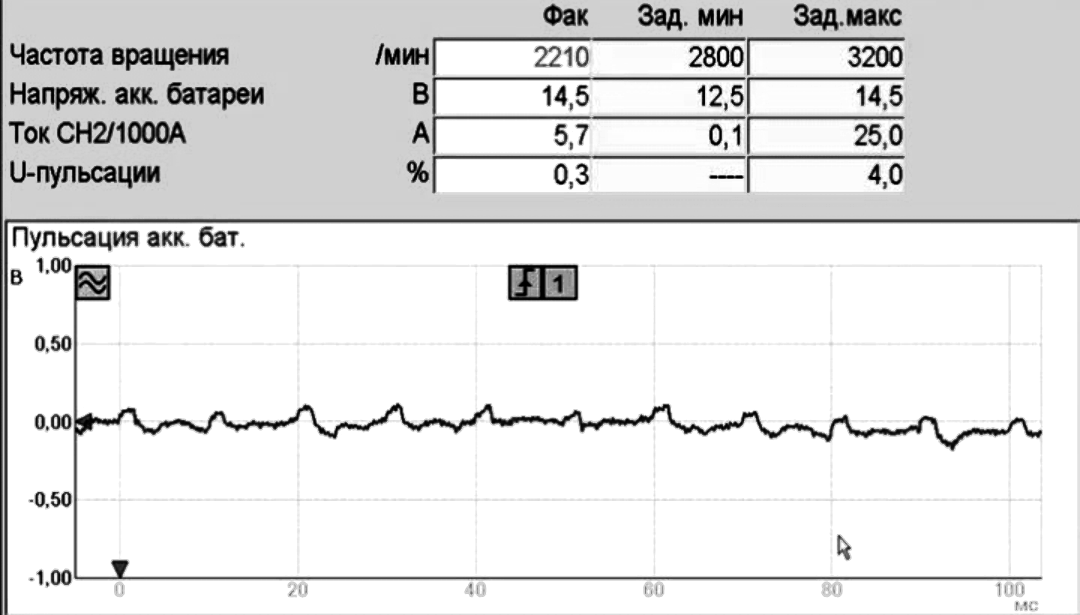

На мотор-тестерах проверяются также: напряжение, развиваемое генератором на различных частотах вращения, пульсации напряжения (рис. 2); сила тока, вырабатываемого генератором. Проверки производятся как при включенных, так и при выключенных потребителях электроэнергии. Если измеренные величины не соответствуют требуемым значениям, они высвечиваются красным цветом.

Рис. 1. Вид осциллограмм выходного напряжения исправного генератора (а) и при его неисправностях (б–г)

Более простые способы, которыми можно проверить генератор и реле-регулятор с помощью тестера или контрольной лампочки: проверка обмоток на замыкание; проверка сопротивления на обмотках, пропускания тока в обоих направлениях (при проверке вентилей), напряжения, ограничиваемого реле-регулятором.

Рис. 2. Информация о работе генератора на экране дисплея мотор-тестера

Исправность конденсатора можно проверить мегомметром или тестером (на шкале 1…10 Ом). Если в конденсаторе нет обрыва, то в момент присоединения щупов прибора к выводам конденсатора стрелка должна сначала отклониться в сторону уменьшения сопротивления, а затем постепенно вернуться к нулю.

При эксплуатации и обслуживании генераторной установки переменного тока в целях предупреждения выхода генератора из строя необходимо соблюдать следующие меры предосторожности.

1.3. ТО генератора

В ТО‑1, ТО‑2 внешним осмотром проверяются:

После каждых 60 тыс. км пробега при ТО-2 следует также продуть генератор сжатым воздухом для удаления пыли. Кроме того, при необходимости: проверить состояние щеточного узла, перемещение щеток в гнездах щеткодержателя (оно должно быть свободным, без заеданий), высоту щеток; подтянуть стяжные винты генератора и гайку крепления шкива.

2. ТО и диагностирование стартера

2.1. Общие положения

Стартер относится к системе энергопотребления. При пуске двигателя стартер должен преодолеть сопротивление вращению коленчатого вала и сообщить ему пусковую угловую скорость. Величина сопротивления вращению коленчатого вала зависит от литража двигателя, числа цилиндров, степени сжатия и частоты вращения коленчатого вала.

Пусковая частота вращения зависит от способа смесеобразования и скоростной характеристики системы зажигания в бензиновых двигателях.

Для того чтобы провернуть коленчатый вал, необходим пусковой момент Mпуск для преодоления момента сопротивления Мсопр, который представляет сумму момента сил трения Мтр, момента от сжатия воздуха в цилиндре двигателя Мсж и момента сил трения вспомогательных механизмов Мвс, приводимых в движение двигателем, т.е.

Момент, необходимый для привода вспомогательных механизмов, зависит от типа двигателя (бензиновый или дизельный), поскольку для привода топливной аппаратуры дизеля требуются большие усилия.

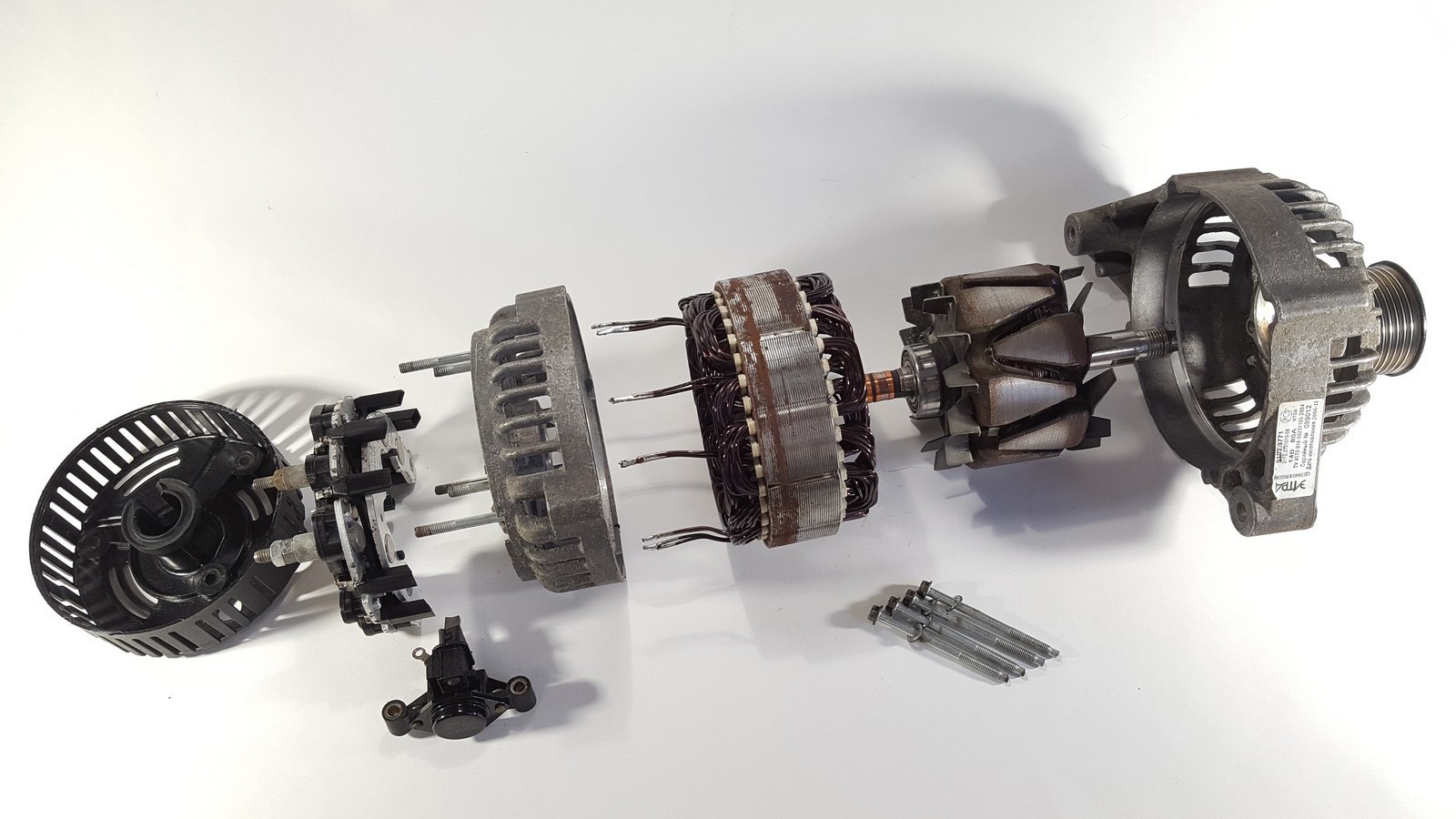

Мощность стартера Pст, необходимая для пуска двигателя:

где nпуск — пусковая частота вращения коленчатого вала двигателя; Мпуск — пусковой момент двигателя, равный kVh (k — опытный коэффициент, зависящий от числа цилиндров и степени сжатия двигателя; Vh — литраж двигателя); ηп — КПД зубчатой передачи механизма привода.

Коэффициент k для четырехцилиндровых двигателей равен 3,5, а для шести- и восьмицилиндровых соответственно 4,0 и 4,2; для дизелей k = 5…9.

2.2. Неисправности стартера

К наиболее часто встречающимся неисправностям можно отнести следующие.

При включении стартера тяговое реле не срабатывает, якорь не вращается. Основные причины:

При включении стартера тяговое реле срабатывает, но якорь не срабатывает или вращается недостаточно интенсивно. Основные причины:

При включении стартера якорь вращается, а коленчатый вал двигателя не прокручивается. Основные причины:

Повышенный шум стартера при вращении якоря. Основные причины:

Стартер не отключается после пуска двигателя. Основные причины:

2.3. Общая проверка стартера

Проверка стартера может производиться с помощью мотор-тестера. Для этого необходимо: заблокировать двигатель с целью предотвращения пуска (например, отсоединить электропитание от запорного электромагнитного клапана ТНВД); присоединить датчик тока на провод, соединяющий аккумуляторную батарею (АКБ) со стартером, включить стартер на 3…5 с, измерить ток и напряжение пуска и частоту вращения при пуске.

Пусковая частота вращения (Nмах) должна находиться в пределах 200…350 об/мин. Ток пуска должен соответствовать паспортному значению. Повышенный ток пуска свидетельствует о неисправности стартера.

Проверка эффективности работы стартера на контрольно-испытательном стенде для проверки электрооборудования автомобиля производится в режиме холостого хода и под нагрузкой в режиме полного торможения. Перед проверкой необходимо убедиться в отсутствии замыканий в обмотках стартера и проверить тяговое реле его включения.

На холостом ходу измеряют силу тока и частоту вращения якоря стартера, а в режиме полного торможения — величину потребляемой мощности при заданных значениях силы тока и напряжения.

Увеличение силы потребляемого тока с уменьшением указанного значения тормозного момента свидетельствует о неисправности в обмотках якоря или возбуждения. Падение тормозного момента и силы потребляемого тока ниже номинальных значений происходит из-за нарушения контактов во внутренних соединениях стартера или ослабления усилия прижима щеток к коллектору. Если при проведении испытаний якорь стартера проворачивается в момент заторможенного состояния шестерни, значит, происходит пробуксовка муфты свободного хода и она подлежит замене.

2.4. ТО стартера

Техническое обслуживание стартера заключается в периодической подтяжке (при ТО‑1) креплений проводов и очистке наружных поверхностей от загрязнений.

Через каждые 45…60 тыс. км пробега (при ТО‑2) необходимо снимать стартер с автомобиля и зачищать коллектор, проверять износ щеток (9…14 мм) и при необходимости заменять их новыми, предварительно притерев к коллектору. Одновременно очищают и смазывают моторным маслом винтовые шлицы вала якоря, втулки обеих крышек и шестерню; поводковое кольцо привода стартера смазывают консистентной смазкой «Литол-24».

Генераторы: как они устроены, и как их ремонтируют

Уважительное «геннадий» или панибратское «гена» неспроста написаны с маленькой буквы! Это не имя автослесаря, а шутливо-жаргонное прозвище электрогенератора – одного из важнейших узлов автомобиля, практически не изменившего свою конструкцию за несколько десятилетий. Давайте познакомимся с «геннадием» поближе, изучив его сильные и слабые стороны и поняв, с каких фронтов можно ждать сюрпризов по электрической части автомобиля.

«Дитя света»

А втомобильный генератор в современном понимании порожден любовью человечества к электрическому свету. Машины эпохи зари автомобилизма имели лишь простейший узел под названием «магнето» – миниатюрный генератор, совмещенный с прерывателем зажигания, интегрированный в корпус двигателя и выдающий исключительно высоковольтные импульсы для работы свечей. Ни лампу, ни какой-то иной потребитель электроэнергии к магнето подключить было нельзя, поэтому машины XIX века освещали дорогу карбидными лампами, в которых горел ацетилен – от двигателя внутреннего сгорания помощи ждать не приходилось.

Однако достаточно скоро стало очевидно, что двигатель автомобиля должен порождать больше электричества: не только для собственной работы, но и для работы внешних потребителей – фар, клаксона, измерительных приборов передней панели, зарядки батареи и тому подобного. Поэтому рядом с высоковольтной «искровой» обмоткой магнето появилась дополнительная обмотка – низковольтная, дающая бортовое напряжение. МАГнето + ДИНамО-машина = магдино. Так стали называться первые генераторы.

Но поскольку магнето и магдино традиционно встраиваются непосредственно в двигатель, мощность их ограничена небольшими габаритами. И как только стало ясно, что рост мощности генераторов неизбежен, «гена» стал внешним – он переехал на кронштейн на блоке цилиндров и вращение стал получать от внешней передачи – ременной, а иногда цепной или шестеренчатой.

Первые генераторы вырабатывали постоянный ток, однако после развития в середине ХХ века полупроводниковой промышленности и появления мощных выпрямительных диодов генераторы стали производить переменный ток, который затем выпрямлялся до постоянного диодными мостами. Смена типа тока позволила скачкообразно в несколько раз и понизить габариты и массу генераторов, и поднять их мощность.

Собственно, современный генератор практически идентичен тому, что стоял на машинах, разработанных и 10, и 20, и 30, и более лет тому назад. Двигатели и КПП год за годом усложняются, а едва ли не главный внешний электроагрегат остается практически неизменным. Его конструкция неидеальна, но являет собой золотой баланс свойств и стоимости. Появляются, правда, дополнительные узлы и усовершенствования – например, вместо элементарного шкива для ремня на генератор может устанавливаться обгонная муфта, как в стартерном бендиксе, или в обмотке статора увеличивается количество катушек и усложняется диодный мост, но большинство генераторов все же по-прежнему обходятся классической конструкцией.

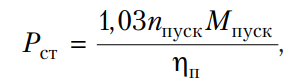

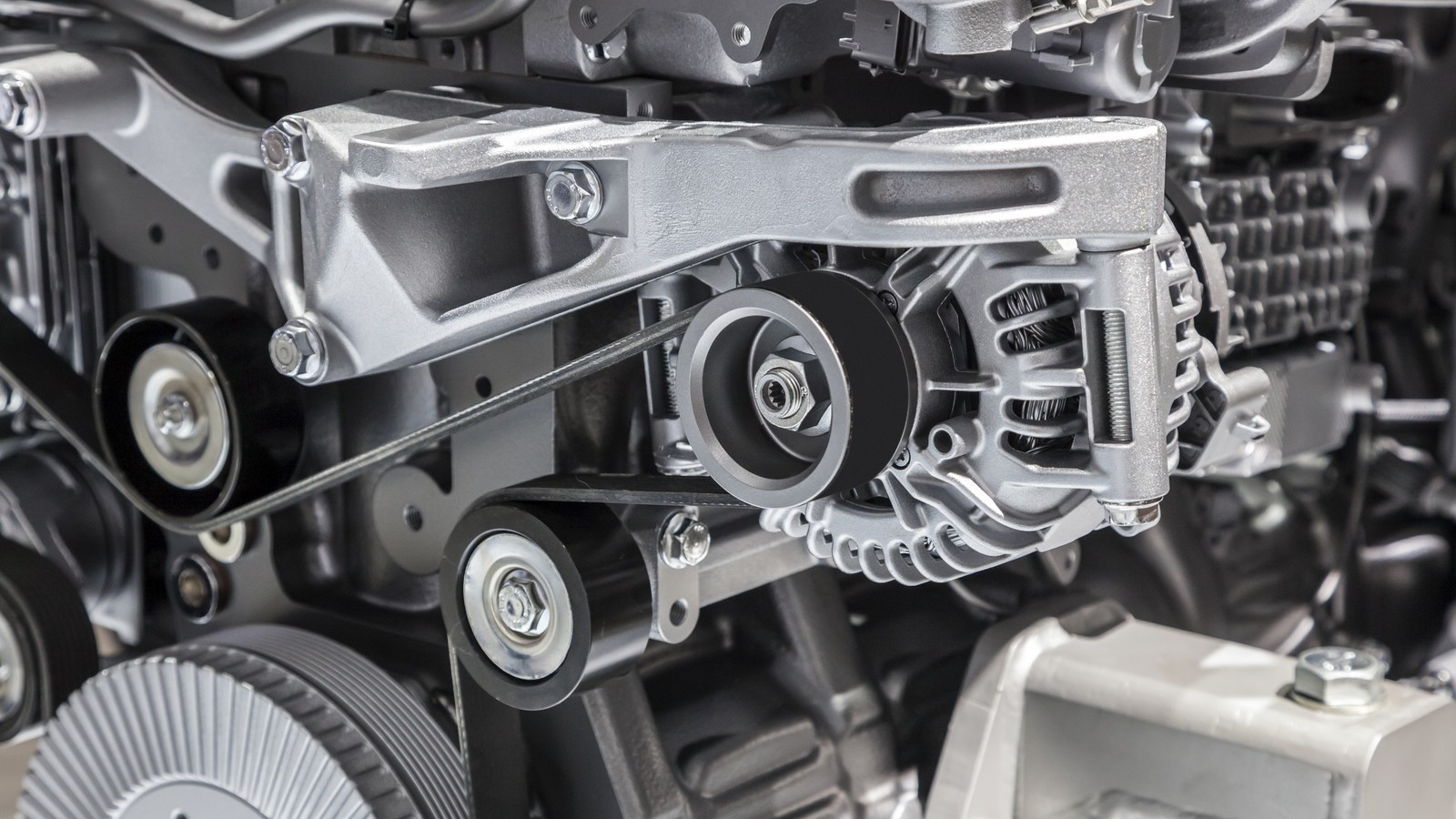

Как устроен генератор

Две половинки корпуса, отлитые из алюминия, образуют «бочонок» и стянуты друг с другом болтами. Внутри «бочонка» расположена кольцевая обмотка – катушка статора, с которой мы снимаем переменное напряжение. Снаружи к этой обмотке подключен диодный мост, прикрытый пластиковой защитной полукрышкой и делающий из переменного напряжения постоянное. Через корпус генератора проходит ось – вал, вращающийся на двух подшипниках и приводимый в движение за шкив ремнем от коленвала двигателя.

На валу генератора установлен и вращается вместе с ним ротор с катушкой внутри – электромагнит. Через пару скользящих контактов и угольные щетки на него подает управляющий ток регулятор напряжения, следящий за тем, чтобы генератор выдавал на выходе 14 вольт – без регулятора величина напряжения будет зависеть от оборотов и способна достичь нескольких десятков вольт, опасных для 12-вольтового автомобильного электрооборудования.

Неисправности генератора

Генератор на большинстве машин достаточно прост по конструкции, и благодаря этому количество разновидностей его неисправностей невелико, а диагностика несложна. «Плавающих» проблем, которые затруднительно выловить и локализовать, в нем практически никогда не бывает.

Самые слабые узлы генератора – не механические, а электронные: это диодный мост, состоящий из шести мощных диодов, объединенных в три группы на алюминиевой пластине-радиаторе, и регулятор напряжения. Выходят из строя они из-за перегрузки (из-за систематической работы с перегрузкой от нештатных потребителей тока, если прикуривать чужую машину, не заглушив свой двигатель, или из-за короткого замыкания в банках аккумулятора), из-за появления микротрещин от постоянной смены подкапотной температуры в широких пределах и проникновения в трещины влаги, а также иногда и вовсе без видимых причин – с электроникой это случается… В регуляторе напряжения еще вдобавок со временем стачиваются графитовые щетки. При этом и диодный мост, и регулятор напряжения в сборе со щетками могут быть заменены на новые.

На втором месте по выходу из строя – подшипники. Их в генераторе два — более мощный и массивный передний, а также задний – меньших габаритов. Страдает чаще всего передний, поскольку на него приходятся и нагрузка от туго натянутого ремня, и проникновение пыли и влаги извне. Подшипники проявляют себя гулом и визгом, который исчезает, если завести мотор при снятом ремне генератора. Они также могут быть заменены новыми.

На третьем месте – более неприятные неисправности, хотя и, к счастью, более редкие. Могут сточиться до основания два медных колечка на валу – контакты для питания обмотки ротора, по которым скользят графитовые щетки регулятора напряжения. Колечки эти достаточно долговечны, поскольку пружины щеток слабенькие, но, отработав несколько комплектов щеток, кольца с годами могут прийти в негодность. В качестве запчастей встречаются не всегда, и для конкретной модели генератора их можно не найти… Если же купить удалось, то снимаются с вала они единым блоком (залиты в пластик), и одним блоком же ставятся новые.

Еще от старости может произойти разрушение изоляции проводов обмотки статора и возникнуть короткое замыкание между витками. Как правило, такое ремонтировать невыгодно, хотя в принципе перемотка возможна. Неисправности типа разрушения корпуса рассматривать, наверное, не стоит, хотя и они, безусловно, случаются, и, как ни странно, некоторые отечественные производители генераторов поставляют в розничную продажу половинки «бочонка».

Ремонт генератора

Теперь рассмотрим ремонт генератора на живом примере. Автомобиль ВАЗ-2115 приехал на сервис с проблемой отсутствия зарядки аккумулятора. Электрик, к его чести, не приговорил, не глядя (как это часто делается), диодный мост и регулятор скопом, а сперва проверил проводку к генератору, затем (не снимая генератор с машины) извлек из него регулятор напряжения и проверил его при помощи внешнего источника напряжения 15-16 вольт и нагрузочной лампы, сымитировав штатную работу – регулятор оказался исправен. Целыми оказались и щетки регулятора, контактные кольца на валу и обмотка ротора. После этого мастер посветил фонариком на диодный мост, увидел обугленный диод, сделал вывод о неисправности моста… и предложил полную замену генератора!

Почему? Все просто: на наш генератор, рожденный Ржевским заводом автотракторного электрооборудования ЭЛТРА, модели 5102.3771, устанавливается 80-амперный диодный мост МП13-80-3-2, который стоит в магазине… 909 рублей, и меняется он не так, как, скажем на старой-доброй «девятке», где это делалось при помощи отвертки и без снятия генератора с машины. В нашем случае мост меняется с использованием мощного паяльника, и генератор для этого, по-хорошему, должен лечь на верстак. Это изрядная возня, требующая к тому же определенной аккуратности. Мастер не захотел связываться с этим менее, чем за 2 000 рублей, и намекнул владельцу, что стоимость запчасти и ремонта почти в 3 000 рублей на генератор 2006 года выпуска выглядят бледно на фоне цены нового генератора в сборе в 4 450 рублей. Иначе говоря, можно за 3 000 починить, а можно за дополнительные 1 500 рублей к цене ремонта получить нового «гену» на гарантии, с новыми подшипниками, обмотками, гарантированно лишенными усталостных трещин лака, и так далее. Владелец согласился с такими доводами, и генератор был заменен на новый.

Вот такой неожиданный исход… Мы хотели понаблюдать за недорогим восстановительным ремонтом, а столкнулись с крупноузловой дорогостоящей заменой. Впрочем, ремонт уже завершен, машина восстановила подвижность и уехала, и у нас появилась возможность в спокойной обстановке внимательно взглянуть на генератор изнутри, изучить конструкцию и разобраться, прав ли был мастер. Более того, нам никто не запрещает починить его самостоятельно.

Генератор изнутри

Разборку генератора начинаем со снятия шкива с вала: 6-ручьевой шкив под поликлиновый ремень аккуратно зажимаем в тисках через алюминиевые прокладки и откручиваем гайку пневмогайковертом. Легкие следы замятия на шкиве не страшны, если они контролируемы и прогнозируемы – ни канавки, ни кромки не деформированы.

На валу виден паз под шпонку, однако шпонки самой нет, как нет и паза для нее в шкиве. На данном генераторе шкив крепится трением – затяжкой гайки с гровером с упором во внутреннее кольцо подшипника, а через него – в ротор.

Снимаем пластиковую «полукрышку», под которой прячутся диодный мост и регулятор напряжения. Видим, что мост неисправен – пробит как минимум один диод из шести. Это заметно даже без проверки тестером – видно, что диод обуглен.

Регулятор напряжения снимается легко – откручиванием двух гаек М8. Электрически его уже проверяли, визуально тоже видно, что щетки изношены незначительно. Продуваем, вытираем и откладываем в сторону.