Как провести проверку санитарно технического состояния машины ответ кратко

Как провести проверку санитарно-технического состояния машины?

Почему нельзя допустить перегрузку и недогрузку машин?

Кто имеет право работать на машинах?

Назовите аппараты включения и защиты.

На какие группы делится механическое оборудование?

6. Для чего «соединяют» обмотку электродвигателя «звездой» или «треугольником»?

Назовите способы механических передач.

Какие материалы используются для изготовления машин?

Назовите основные части и детали машин.

Универсальные приводы

На предприятиях общественного питания наряду с машинами предназначенными для выполнения одной какой-либо операции применяются универсальные приводы с набором сменных механизмов, выполняющих целый ряд операций по обработке продуктов.

Универсальные приводы используют преимущественно в небольших предприятиях общественного питания, в мясных, овощных и кондитерских цехах.

Применение универсальных приводов значительно увеличивает производительность труда, снижает капитальные затраты, увеличивает коэффициент полезного действия оборудования и т.д.

В настоящее время промышленность выпускает универсальные приводы П-11 и ПУ-0,6 для различных цехов, а также приводы специального назначения П-1,1 для сравнительно небольшого ассортимента продукта.

Для работы в небольших столовых, а также в камбузах речных и морских судов используются универсальные малогабаритные приводы УММ-ПС или УММ-ПР. Источником энергии этих приводов может быть переменный (ПР) или постоянный (ПС) ток.

Универсальный привод общего назначения ПУ-0,6 выпускается двухскоростным с частотой вращения вала 170 и 1400 об/мин и односкоростным с частотой вращения 170 об/мин и мощностью двигателя 0,6 кВт. Он имеет комплект сменных механизмов (табл. 1), которые могут использоваться на небольших предприятиях, где отсутствует цеховое деление приготовления продукции.

На больших предприятиях общественного питания, где имеется цеховое деление, используют специализированные универсальные приводы:

— Привод ПМ-1,1 специализированный для мясо-рыбного цеха выпускается в односкоростном или двухскоростном варианте, с частотой вращения вала 170 или 1400 об/мин и мощностью двигателя 1,1 кВт. Он имеет комплект сменных исполнительных механизмов, которые могут быть использованы только в мясо-рыбных цехах предприятия.

— Привод ПХ-0,6 специализированный для холодных цехов. Состоит из односкоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в холодных цехах.

— Привод ПГ-0,6 специализированный для горячих цехов, состоит из односкоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в горячих цехах.

— Привод П-11 универсальный состоит из двухступенчатого соосного зубчатого редуктора, двухскоростного двигателя. Частота вращения приводного вата привода составляет 170 и 330 об/мин. На горловине привода расположена рукоятка с кулачком для крепления сменных исполнительных механизмов. Переключатель скоростей электродвигателя, пусковая кнопка и кнопка возврата теплового реле смонтированы на пульте управления.

Все выпускаемые приводы и сменные механизмы к ним имеют буквенные и цифровые обозначения.

Буква П — обозначает слово привод, У — универсальный, М — мясной цех, X — холодный цех, Г — горячий цех. Цифры, следующие за буквенными обозначениями, указывают на номинальную мощность электродвигателя привода в киловаттах.

Сменные механизмы (МС), комплектуемые к универсальному или специализированным приводам, имеют определенный порядковый номер.

Номер 2 — мясорубка, 3 — соковыжималка, 4 — взбивалка, 5 — картофелечистка, 6 — мороженница, 7 — протирочный механизм, 8 — фаршемешалка, 9 — куттер, 10 — овощерезка, 11 — тележка или подставка для привода, 12 — размолочный механизм, 13 — приспособление для чистки ножей и вилок, 14 — колбасорезка, 15 — косторезка, 16 — точило, 17 — рыбоочиститель, 18 — механизм для фигурной нарезки овощей, 19 — рыхлитель мяса. 20 — механизм для взбивания, 21 — котлетоформировочный механизм, 22 — механизм для нарезки вареных овощей, 24 — просеиватель, 25 — механизм для перемешивания салатов и винегретов, 27 — механизм для нарезки свежих овощей, 28 — механизм для нарезки сырых овощей брусочками.

Цифра, следующая за порядковым номером механизма показывает величину средней производительности. Кроме того, некоторые сменные механизмы обозначаются двумя или более цифрами. Например, МС-4-7-8-20. Это обозначение свидетельствует о многоцелевом назначении механизма: 4 — взбивать продукт, 7 — протирать продукт, 8 — перемешивать фарш, 20 — емкость бачка.

каким образом проверяют санитарное состояние оборудования. Подскажите пожалуйста

0. Контроль за санитарно-техническим состоянием

помещений и оборудования

Обработка помещений может проводиться при смене собственника и изменении назначения площади. Обработка специальными химическими средствами позволяет полностью устранить нежелательные запахи, очистить территорию для последующего ремонта.

Проконсультировавшись с нашими специалистами, Вы сможете оценить масштаб необходимых работ и их стоимость.

Профессиональные консультанты могут дать рекомендации по переоборудованию старых помещений жилого и производственного типа, направленные на предотвращение повторных заражений микроорганизмами, насекомыми или грызунами.

Оставшиеся от предыдущих владельцев элементы обшивки стен, коммуникаций, старые паркетные и полимерные покрытия могут представлять потенциальную опасность для новых владельцев помещений. Часто устранение таких материалов является необходимым для полноценного функционирования помещения в дальнейшем, так как они противоречат не только санитарным нормам и санитарной безопасности, но могут быть также пожароопасными и находиться в ветхом состоянии.

Устранение химических и биологических загрязнений входит в комплекс услуг по обработке помещений. Сделав заказ у нас, Вы можете быть уверены, что санитарное состояние помещения будет идеальным.

Чистота и безопасность квартир, складов, торговых помещений, загородных домов, даже автомобилей и вагонов транспортных средств – все это гарантирует качественная санитарная обработка от «Экогигиены».

Акт технического состояния оборудования

Формирование акта технического состояния оборудования происходит в случаях, когда необходимо удостоверить работоспособность каких-либо приборов или техники.

Роль и назначение акта технического состояния оборудования

Чаще всего акт технического состояния оборудования необходим при:

Акт содержит в себе информацию о внешнем и внутреннем состоянии оборудования, выявленных дефектах, поломках, браке, а также сведения о мерах, которые нужно предпринять для их устранения, и требуемые на это сроки. Если оборудование не подлежит ремонту, это в акте тоже отражается.

При помощи акта решается сразу несколько важных вопросов:

Таким образом, акт – это очень важный документ. Относиться к его составлению нужно внимательно, детально описывая все нюансы состояния оборудования. В дальнейшем это может позволить избежать необоснованных претензий и, в случае возникновения нештатных ситуаций, быстро установить виновное лицо.

Создание комиссии

Для того, чтобы провести контроль за техническим состоянием оборудования, нужно собрать специальную комиссию из компетентных специалистов. В ее состав обычно входят штатные работники организации: техники, инженеры, монтажники, электрики и т.д. (в зависимости от типа оборудование, которое подвергается контролю).

В некоторых случаях, приглашаются и сторонние эксперты, особенно если того требует специфика проверяемого объекта.

Комиссия назначается отдельным распоряжением директора предприятия.

Методы работы комиссии

Члены комиссии должны обладать определенной, зачастую достаточно высокой квалификацией. Связано это с тем, что в процессе изучения технического состояния оборудования, им приходится знакомиться с проектной и технической документацией, разбирать и собирать приборы, проводить испытания, анализировать объем предстоящей работы (например, если оборудованию требуется дальнейший серьезный ремонт). Вся эта информация вносится в акт.

Общие моменты и особенности составления акта

Если перед вами поставлена задача по освидетельствованию оборудования и составления акта о его техническом состоянии, посмотрите данные ниже рекомендации и ознакомьтесь с образцом документа.

Перед тем, как перейти к описанию этого конкретного акта, приведем некоторые общие сведения, характерные для всех подобных бумаг. На сегодняшний день стандартные формы первичных документов упразднены, так что представители компаний могут писать их в произвольном виде – это касается и акта о техническом состоянии оборудования. При этом, если у вас в организации существует утвержденный шаблон такого документа, лучше следовать ему – это позволит сэкономить время и избавит от необходимости ломать голову над его составом и текстом.

Акт допускается писать на фирменном бланке предприятия или на чистом листе любого подходящего формата (обычно это А4), от руки или на компьютере. При внесении информации надо стараться не допускать неточностей, помарок и исправлений – в дальнейшем они могут сыграть негативную роль при установлении законности документа.

Еще одно важное требование, которое надо учесть в обязательном порядке – заверить бланк автографами всех членов комиссии, присутствовавших при удостоверении технического состояния оборудования.

Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации.

Пишется акт в нескольких экземплярах – по одному для каждого члена комиссии. Информация об акте должна быть включена в специальный журнал учета.

После составления акт следует вложить в отдельную папку вместе с другими такими же документами, а после истечения срока хранения – утилизировать, следуя алгоритму, установленному в законе.

Пример акта технического состояния оборудования

Формулируя текст акта, учитывайте, что он должен отвечать определенным правилам деловой документации.

В самом начале акта находится так называемая «шапка» — сюда вписывается:

Далее идет основная часть, в которую вписываются:

При необходимости эту часть бланка можно расширить (в зависимости от потребностей участников комиссии и индивидуальных особенностей объекта). В акт обязательно вносятся все прилагающиеся к нему дополнительные бумаги (например, технический паспорт).

В завершение члены комиссии делают вывод о техническом состоянии оборудования и подписывают акт.

Техническая проверка авто перед покупкой: пошаговая инструкция

Техническая проверка машины – обязательный пункт покупки авто с пробегом любого класса. Она включает множество пунктов. Мы дадим пошаговую инструкцию, что нужно сделать с автомобилем, где и как.

Содержание

Шаг 1. Визуальный осмотр внешнего вида автомобиля

Рассмотрим их подробнее, начиная с внешнего вида автомобиля.

Прихватите на осмотр авто обычный магнит. Он должен прилипать ко всем частям машины. Если где-то контакт теряется, есть дополнительный слой краски.

Если магнита нет, но есть хорошее зрение, сядьте на корточки и присмотритесь к боковой части машины: равномерно ли отражение? Кажется, что есть изломы? Авто перекрашен.

Оцените в целом внешний вид машины: состояние фар, стекол, зеркал, стыки деталей. Не должно быть крупных сколов, запотеваний, ржавчины.

Отдельный элемент проверки внешнего вида авто – состояние покрышек. Оцените износ резины, глубину протектора, степень стертости кромок, узнайте год выпуска покрышек. Убедитесь в том, что нет микротрещин, порезов, следов ремонта.

Геометрия

Посмотрите, ровные ли стыки и зазоры между дверьми, капотом, багажником и остальным кузовом, симметричны ли они, легко ли закрываются. Если требуется усилие, видите расхождения, бейте тревогу. Трещина на лобовом стекле без видимого центра, особенно горизонтальная, – также повод насторожиться.

Шаг 2. Осмотр салона авто

По состоянию салона можно понять, как долго пользовались машиной, а также все ли в порядке с техжидкостями, нет ли течей. На сиденье вам должно быть комфортно, под ковриком сухо.

Важный этап проверки салона – наличие подушек безопасности. Если вы видите, что обшивку кресел или лобовое стекло меняли, цвет заглушек не совпадает с палитрой отделки салона – большая вероятность того, что машина попадала в серьезное ДТП, при котором сработали подушки.

После осмотра салона приступайте к проверке «внутрянки» машины. Для начала откройте капот.

Шаг 3. Проверка подкапотных элементов

Проверка ДВС

Осмотрите мотор. Если видите подтеки, посторонние жидкости, деформацию корпуса или отсутствие пластиковой крышки (на тех авто, в которых она должна быть), авто мог попасть в ДТП, а также частично или полностью выйти из строя. Если двигатель, наоборот, чистый, откажитесь от покупки. С мотором есть неполадки, которые продавец пытается скрыть.

Заведите машину или попросите сделать это владельца. Она должна запуститься без проблем и работать ровно, без посторонних стуков, провалов и «подгазовок». Если для дизельного мотора тарахтение – норма, то для бензинового – нет.

Проверка АКБ

Осмотрите батарею. Грязь на контактах будет мешать работе контактов, окисленные выводы (клеммы с налетом) – работе аккумулятора в целом. Не должно быть трещин, вмятин на корпусе – может вытечь электролит.

Эффективно проверять аккумулятор, когда машина долго стояла на улице в холодное время года. Если завелась легко, АКБ исправен, если «с натяжкой», его нужно менять или искать причину потери напряжения.

После проверки подкапотного пространства вернитесь в салон.

Оценка КПП

Перед тем, как самостоятельно проверить масло в МКПП или АКПП, убедитесь, что в интересующей вас машине есть специальный щуп под капотом. Повод для беспокойства – цвет. Если масло стало коричневым или черным, это говорит о том, что его пора менять или детали КПП сильно изношены.

Если вы смотрите б/у машину с коробкой–вариатором, запомните: масло должно быть прозрачным, без комков и сгустков. Если оно темное или даже черное, из коробки, вероятно, уже выжали все. Если есть прожилки, КПП также порядочно изношена.

Уровень масла также должен быть в норме. На щупе есть две метки: для измерения при заглушенном и работающем двигателе.

Оценка системы зажигания

Особенно важно это сделать, если, стоя рядом с заведенной машиной, вы слышите неровную работу цилиндров, хлопки в трубе или видите, что мотор перегревается, расход растет, а из впускного коллектора валит черный дым.

Инструкция с описанием, как правильно сделать проверку, есть на сайте.

После того, как оцените работу системы зажигания, возьмитесь за проверку ходовой части автомобиля.

Шаг 4. Проверка ходовой части автомобиля

Проверка подвески

По увеличению затратности список элементов подвески состоит из следующих:

По сути, не прибегая к услугам сервисменов и не загоняя машину на подъемник или смотровую яму, вы можете посмотреть только рулевую рейку, амортизаторы и подшипники.

Так, исправная рулевая рейка не должна издавать посторонние звуки и люфтить при повороте руля.

Если видите на пружинах подтеки масла, а при раскачивании машина не прекращает качаться, амортизатор пора менять. Признак сильно изношенной пружины – проседание машины.

Чтобы понять, исправны ли подшипники, качните машину вниз и вверх. Если она ведет себя, как маятник, подшипники пора менять.

Шаг 5. Подключаем технику

После визуальной оценки интересующего авто возьмитесь за оборудование. Поговорим о том, что можно проверить с его помощью.

Лакокрасочное покрытие

Начинать проверку с использованием оборудования лучше также с кузова машины, внешней составляющей. Наиболее продвинутые берут на осмотр машины толщиномер – прибор поможет оценить толщину краски без лишних усилий. Просто прикладываете прибор к кузову и следите за цифрами на экране. Важно понимать, какое значение в пределах нормы для машины, которую вы смотрите. Узнайте актуальную информацию у знакомых автовладельцев или на форумах.

Генератор

После оценки ЛКП откройте капот и возьмите мультиметр. Первым делом можно оценить работу генератора. Этот элемент вырабатывает ток в машине и питает АКБ. Если он неисправен, вы рискуете «встать» на дороге в самый неподходящий момент. Нормальное напряжение при заглушенном моторе – около 12,5 Вольт, когда двигатель работает, – от 13,8 до 14,8 Вольт. Включите свет, подогрев, кондиционер – напряжение должно «упасть» до 13,5 – 14 Вольт.

Аккумулятор

Для проверки батареи также потребуется мультиметр. Нормальные цифры напряжения – те же, что при оценке работы генератора.

Датчики

Многие важные для бесперебойной работы автомобиля датчики также необходимо проверять с помощью омметра или мультиметра, а также нехитрого набора инструментов, типа отвертки, гаечного ключа.

Обязательно проверьте работу датчика температуры, если двигатель часто перегревается, расход топлива повышен, а при росте температуры в элементах мотора авто теряет в управлении.

Если вы чувствуете резкие скачки, когда растут обороты или на холостом ходу двигатель работает неровно, пора проверить работу датчика дроссельной заслонки.

Шаг 6. Тест-драйв

Пошаговая инструкция по технической проверке автомобиля не обходится без тестирования машины в реальных условиях. Обязательно прокатитесь на машине сами. Если продавец не пускает за руль, что ж, пусть тестирует автомобиль самостоятельно.

Попросите владельца авто самостоятельно несколько раз развернуться, притормозить, разогнаться, а также проехать, например, по лежачему полицейскому. Наблюдайте за действиями владельца авто – он не будет переживать за сохранность машины, а вы получите ответы на вопросы.

Пристальное внимание при тестировании машины уделите рулевому управлению.

Закройте окна, выключите музыку и слушайте звуки, которые издает автомобиль при движении. Забейте тревогу, если:

Шаг 7. Профессиональная проверка автомобиля

Увы, самостоятельная проверка машины с пробегом не дает 100% гарантии, что вместо надежного железного коня вам не подсунут кота в мешке. Рекомендуем посетить автосервис вместе с продавцом машины, но будьте готовы самостоятельно оплатить проведенные манипуляции.

Существуют два типа проверок у специалистов: стационарная (в автосервисе) и выездная.

Обычная, стационарная, предполагает, что вы приезжаете на СТО и отдаете машину в руки автомастеров. Они делают все то же самое, что и вы при самостоятельной проверке, только более тщательно. Мастера устранят найденные проблемы в этот же день или хотя бы помогут заказать запасные части.

Также во многих сервисах сегодня есть современные сканеры и программы, позволяющие находить электронные ошибки. Большинство автомобилей с пробегом напичкано разнообразной электроникой. Сбой одной системы потянет за собой другую, и вы можете лишиться транспортного средства надолго.

Но проверка в автосервисе имеет несколько минусов. Так, например, не посещайте автосервис, который посоветовал владелец машины, – у него может быть предварительная договоренность с мастерами. Также будьте готовы к тому, что проверка займет немало времени – 1-4 часа.

Выездная проверка

Выездная проверка имеет больше плюсов. Вы можете полностью отстраниться от осмотра машины, но при этом будете уверены, что машину изучат вдоль и поперек. Эксперт «со стороны» будет заинтересован только в том, чтобы машина, которую вы выбираете, была безопасной и технически исправной.

Заказать выездную проверку можно на сайте «Автокод». Специалист приедет в удобное для вас время и место, где проведет следующие процедуры:

Чтобы заказать выездную проверку, оставьте заявку на сайте «Автокод»: укажите контактный телефон, город, в котором находится машина, а также минимальную информацию об интересующем автомобиле.

Что еще важно проверить

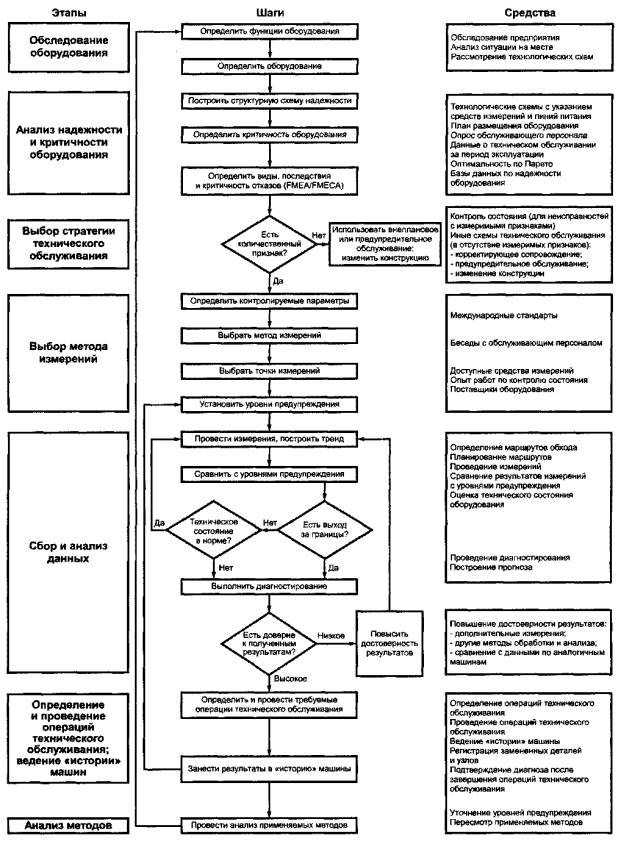

Кроме технической проверки, важно провести юридическую. Для этого, правда, специалисты уже не нужны. Вся необходимая информация есть в базах данных ГИБДД, РСА, таможенной и налоговой служб, страховых компаний, банков. Узнать сведения о машине можно за 5 минут, не выходя из дома, или же прямо на осмотре машины – нужно только открыть сайт или мобильное приложение «Автокод». Введите госномер или VIN машины в специальную форму и начинайте проверку.

Отчет покажет штрафы, количество владельцев, реальный год выпуска, проведенные ремонтные работы. Из результатов проверки вы узнаете данные полиса ОСАГО, ПТС, а также информацию об ограничениях или запретах ГИБДД, таможенную историю и многое другое.

Автокод подойдет вам, если вам нужна одна или несколько проверок автомобиля. А если вы постоянно проверяете автомобили, воспользуйтесь сервисом «Автокод Профи». «Автокод Профи» позволит оперативно проверять большое количество машин. Используя сервис, вы сможете добавлять комментарии к отчетам, создавать свои списки ликвидных ТС, быстро сравнивать варианты и хранить данные об автомобилях в упорядоченном виде. Подписка на безлимитные проверки авто стоит 2 500 рублей в месяц.

Бывают ситуации, когда судебные приставы направили документы на арест автомобиля в ГИБДД, но на момент сделки автоинспекция не успела получить эти документы или внести данные об ограничениях в базу. Покупатель берет юридически чистый автомобиль, а на следующий день у ТС появляются запреты. Пока старый собственник не погасит долги, новый владелец не сможет зарегистрировать машину в ГИБДД. Проверка владельца убережет вас от этой проблемы. Посмотреть пример отчета

Мы надеемся, что наша пошаговая инструкция помогла вам понять, как проверить техническое состояние авто перед покупкой.

Полное меню

Основные ссылки

Вернуться в «Каталог СНиП»

ГОСТ Р ИСО 17359-2009 Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСТ Р ИСО

17359-

2009

Контроль состояния и диагностика машин

ОБЩЕЕ РУКОВОДСТВО ПО ОРГАНИЗАЦИИ КОНТРОЛЯ СОСТОЯНИЯ И ДИАГНОСТИРОВАНИЯ

ISO 17359:2003

Condition monitoring and diagnostics of machines – General guidelines

(IDT)

Предисловие

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 876-ст

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

ГОСТ Р ИСО 17359-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль состояния и диагностика машин

ОБЩЕЕ РУКОВОДСТВО ПО ОРГАНИЗАЦИИ КОНТРОЛЯ СОСТОЯНИЯ И ДИАГНОСТИРОВАНИЯ

Condition monitoring and diagnostics of machines. General guidelines on condition monitoring and diagnostics procedures

1 Область применения

Настоящий стандарт устанавливает рекомендации в отношении процедур, используемых при организации работ по программам контроля состояния и диагностирования машин. Приведенные рекомендации распространяются на машины всех видов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

3 Термины и определения

В настоящем стандарте применены термины по ИСО 1925, ИСО 2041 и ИСО 13372, а также следующие термины с соответствующими определениями:

3.1 оборудование ( equipment ): Машины или группы машин, включая элементы управления.

3.2 неисправность ( fault ): Состояние объекта, когда один из его элементов или группа элементов проявляет признаки деградации или нарушения работы, что может привести к отказу машины.

3.3 отказ ( failure ): Утрата изделием способности выполнять требуемую функцию.

4 Программа мониторинга оборудования

Целью мониторинга оборудования должны быть выявление возможных неисправностей и принятие мер по их предотвращению.

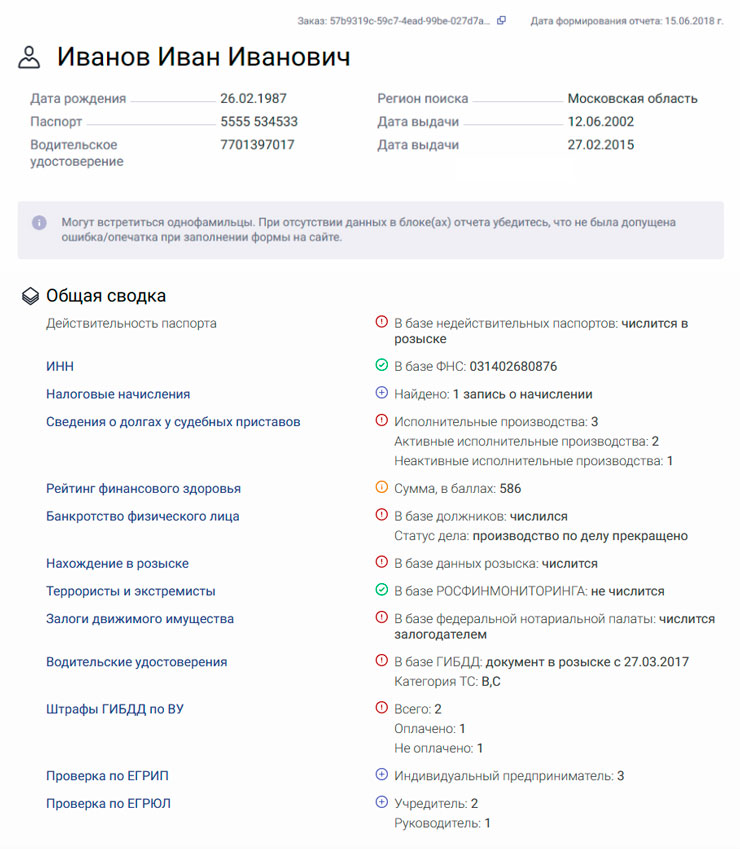

Блок-схема типовой программы мониторинга показана на рисунке 1. Отдельные блоки этой схемы более подробно рассмотрены в разделах 5-10.

5 Обследование оборудования

5.1 Определение оборудования, подлежащего контролю

Следует определить комплекс оборудования, подлежащего контролю, с указанием источников его питания и систем управления, а также используемых на данный момент систем контроля.

5.2 Функции, выполняемые оборудованием

При обследовании оборудования необходимо получить ответы на следующие вопросы:

— для выполнения каких операций предназначено оборудование?

— каковы рабочие условия при выполнении этих операций?

6 Надежность и критичность оборудования

6.1 Структурная схема надежности

Полезно построить простую структурную схему надежности оборудования (см. [20]-[38]) с указанием способа резервирования: постоянное резервирование или резервирование замещением. Использование показателей надежности и коэффициентов готовности позволяет более точно установить цели процедур контроля оборудования.

6.2 Критичность оборудования

Рекомендуется оценить степень важности каждой единицы оборудования с целью определения приоритетов при составлении программы мониторинга. Это можно осуществить ранжированием оборудования, принимая во внимание такие факторы, как:

— убытки от простоя машины или из-за невыпущенной продукции;

— частота отказов и среднее время, необходимое на их устранение;

— стоимость технического обслуживания или замены оборудования;

— расходы за срок службы оборудования;

— стоимость реализации программы мониторинга;

— вопросы экологии и безопасности.

В целях ранжирования оборудования каждому из вышеперечисленных факторов может быть присвоен весовой коэффициент. Результаты ранжирования используют при выборе методов контроля (см. 8.1).

6.3 Анализ видов, последствий и критичности отказов

Для определения возможных неисправностей оборудования, признаков этих неисправностей и параметров, которые необходимо измерять с целью выявления существующих или зарождающихся неисправностей, рекомендуется использовать методы анализа видов и последствий отказов ( FMEA ) или анализа видов, последствий и критичности отказов ( FMECA ).

Примеры параметров, которые могут быть использованы для контроля состояния машин разных видов, приведены в приложении А.

В приложении В приведен пример формы (рисунок В.1), заполняемой для машины любого вида, которая показывает соответствие между видами неисправностей и соответствующими признаками или характеристиками, измеряемыми для выявления этих неисправностей. Пример заполненной формы показан на рисунке В.2.

В [16] приведены рекомендации по выбору рабочих характеристик, используемых в целях обнаружения неисправностей, для машин разных видов.

6.4 Другие стратегии технического обслуживания

Если отказ не обладает ярко выраженным диагностическим признаком, позволяющим получить его количественную оценку, то возможно применение других стратегий технического обслуживания: корректирующее сопровождение, планово-предупредительное техническое обслуживание. Как вариант, можно рассмотреть целесообразность внесения изменений в конструкцию машины.

7 Измерения

7.1 Методы измерений

После того, как выбраны параметры, подлежащие измерению в целях контроля состояния и диагностирования, необходимо установить метод или методы их измерений. В приложении А приведены параметры, наиболее часто используемые для оценки технического состояния машин разных видов.

Системы мониторинга могут быть стационарными, полустационарными или переносными, а также предусматривать отбор проб (например, жидкости или других материалов) для последующего анализа на месте или в лабораторных условиях.

7.2 Точность измерений

Обычно измерения параметров в целях контроля состояния и диагностирования не требуют такой точности в определении абсолютных значений величин, как, например, при проверке рабочих характеристик оборудования. Это связано с тем, что в задачах контроля и диагностики эффективным средством является наблюдение тренда параметров, при котором повторяемость измерений более важна, чем точность измерения абсолютных значений. Приведение результатов измерений, например, к стандартным условиям по давлению и температуре, не является обязательным при текущем контроле состояния оборудования.

7.3 Техническая реализация измерений

Необходимо рассмотреть способ технической реализации измерений с учетом таких факторов, как доступность точек измерений, уровень сложности системы сбора данных, требования к обработке данных, безопасность, стоимость, а также возможность дальнейшего использования уже существующих средств контроля. Рекомендуется, чтобы процесс контроля и принятия решений охватывал оборудование в целом.

7.4 Режим работы оборудования в процессе измерений

7.5 Интервал между измерениями

7.6 Период сбора данных

При измерениях в стационарном режиме установленный период сбора данных должен обеспечивать возможность получения всего объема информации до того, как произойдет изменение рабочих условий. При измерениях переходного процесса сбор данных должен быть осуществлен за относительно короткий промежуток времени.

7.7 Регистрируемая информация

Кроме результатов измерений, необходимо регистрировать следующую информацию:

a) описание машины и ее основные характеристики;

c) единицы величин и способы преобразования измеряемых величин;

d ) дату и время проведения измерений.

Полезной информацией, которую также рекомендуется регистрировать, является описание измерительной системы с указанием характеристик точности измерений. Целесообразно включать подробности о конфигурации машины и изменениях любых ее частей. Пример того, какую информацию следует регистрировать в процессе мониторинга, приведен в приложении С.

7.8 Точки измерений

Точки измерений должны быть максимально информативны в отношении обнаружения возможной неисправности. Необходимо обеспечить безошибочную идентификацию каждой точки измерений. Для этого рекомендуется использовать постоянные метки или специальные знаки.

При выборе точек измерений следует принимать во внимание:

— безопасность при проведении измерений;

— чувствительность параметра в данной точке к изменению технического состояния;

— чувствительность параметра к другим влияющим величинам (желательно, чтобы она была низкой);

— возможность ослабления или потери сигнала при его передаче;

— факторы внешней среды;

— стоимость проведения измерений.

Информация о точках измерений при вибрационном контроле состояния приведена в [13].

7.9 Начальный уровень предупреждения

С целью получения информации о зарождении неисправности, начиная с ранней ее стадии, определяют критерий предупреждения. Этот критерий может представлять собой пороговое значение одного или нескольких параметров, которые могут как уменьшаться, так и возрастать с развитием неисправности. Скачкообразные изменения контролируемого параметра, даже если его значения остаются в пределах установленных границ предупреждения, могут потребовать особого внимания и проведения дополнительных исследований. Критерий предупреждения может быть установлен как для непосредственно измеряемых параметров, так и для величин, получаемых в результате обработки результатов измерений.

В процессе эксплуатации оборудования уровни предупреждения постоянно уточняют.

Информация об уровнях предупреждения в целях вибрационного контроля состояния приведена в [2]-[13].

7.10 Базовый уровень

Базовый уровень представляет собой совокупность данных (результатов измерений или наблюдений), полученных для заведомо исправного и стабильно работающего оборудования. Результаты последующих измерений сравнивают с базовым уровнем для выявления возможных изменений. Базовый уровень должен точно определять исходное стабильное техническое состояние оборудования, предпочтительно, в нормальном режиме работы. Если для данного оборудования определено несколько режимов работы, то это может потребовать установления базовых уровней для каждого из них.

Для нового оборудования, а также оборудования после капитального ремонта характерен начальный режим приработки его элементов. Обычно в первые дни или недели работы наблюдают изменения контролируемых параметров. Поэтому сбор данных для определения базового уровня следует проводить после приработки.

Базовый уровень может быть установлен как для новых машин, так и для машин, находящихся в эксплуатации длительное время, для которых ранее измерение контролируемых параметров не проводилось.

8 Сбор и анализ данных

8.1 Измерения параметров и построение трендов

Процедура сбора данных состоит в измерении параметров и сравнении полученных результатов с результатами предыдущих измерений (выявление трендов), с базовым уровнем или с результатами измерений для машин того же или аналогичного вида. Обычно программой контроля состояния предписывается осуществлять сбор данных во время регулярных обходов по заданным маршрутам. Интервал между обходами устанавливают таким образом, чтобы он был меньше характерного времени развития неисправности данного вида. Часто в системах контроля состояния для управления процессом сбора данных по установленному маршруту, их записи и построения трендов используют компьютеры.

8.2 Сравнение результатов измерений с уровнем предупреждения

Если измеренные значения параметров не выходят за границу уровня предупреждения, то дальнейшие действия сводятся к сохранению полученных данных и продолжению наблюдений. В случае выхода контролируемого параметра за границу уровня предупреждения следует перейти к использованию соответствующих методов диагностирования. Методы диагностирования и прогнозирования состояния могут быть использованы и в тех случаях, когда никаких аномалий в поведении машины не наблюдают и не ожидают, но необходимо провести анализ состояния машины, например, перед выводом в резерв.

8.3 Диагностирование и прогнозирование состояния

Обычно процедуры диагностирования применяют при обнаружении нарушений в работе машины. Нарушения выявляют, сравнивая значения диагностических признаков с некоторыми заранее установленными значениями (обычно со значениями параметров базового уровня), определяемыми на основе опыта эксплуатации, приемочных испытаний или путем статистической обработки данных, измеренных на длительном интервале времени.

Существуют два основных подхода к диагностированию (см. [15]):

— поиск неисправности по диагностическим признакам;

— выявление причинно-следственных связей, приведших к появлению неисправности.

В процессе анализа контролируемых параметров и диагностических признаков может быть получена информация об ожидаемом развитии существующих или будущих неисправностей. Такой анализ называют прогнозированием. Методы прогнозирования развития неисправности установлены [17].

При отсутствии доверия к результатам диагностирования или прогнозирования следует принять дополнительные меры для подтверждения достоверности полученных результатов. При высоком доверии к результатам диагностирования (прогнозирования) выполнение необходимых корректирующих действий можно начинать незамедлительно.

8.4 Повышение достоверности диагностирования и прогнозирования

Для повышения достоверности диагностирования (прогнозирования) рекомендуется:

a) провести повторные измерения для сравнения полученных результатов и подтверждения обоснованности индикации достижения уровня предупреждения;

b) сравнить результаты текущих измерений с предшествующими;

c) уменьшить интервал между измерениями;

d ) провести дополнительные измерения в тех же или других точках;

e) использовать более информативные методы обработки данных;

f ) использовать другие методы анализа для сравнения результатов;

g ) изменить режим работы машины или ее конфигурацию для получения дополнительной диагностической информации;

h ) обратиться к опыту эксплуатации данной машины и исследовать записи о предыдущих неисправностях.

9 Определение требуемых операций технического обслуживания

В определенных обстоятельствах (например, в отношении оборудования, чей отказ не столь критичен) допускается не предпринимать никаких действий и продолжать наблюдение за состоянием машины, проводя измерения через установленные интервалы времени.

По завершении технического обслуживания рекомендуется зарегистрировать все выполненные операции и все внесенные в машину изменения, включая информацию о замененных деталях, квалификации исполнителей работ, сопутствующих неисправностях, выявленных в ходе ремонта. Ведение «истории» машины может помочь в будущем при постановке диагноза (составлении прогноза) и, кроме того, полезно при анализе эффективности работ по техническому обслуживанию.

По завершении технического обслуживания рекомендуется также провести осмотр замененных деталей, чтобы убедиться в правильности поставленного диагноза.

Повторяющиеся неисправности снижают общую надежность оборудования и повышают эксплуатационные затраты. Поэтому после выявления причин этих неисправностей следует пересмотреть программу технического обслуживания и оптимизировать ее, чтобы уменьшить ущерб, вызываемый неисправностями данного вида. При этом может потребоваться применение более совершенных методов контроля состояния, корректировка задач технического обслуживания, обсуждение появившихся проблем с изготовителем оборудования и внесение изменений в его конструкцию.

10 Анализ применяемых методов

Коррекции могут подвергаться также уровни предупреждения вследствие изменений, происходящих в оборудовании или в способе его использования, например внесения изменений в конструкцию, изменения режима работы или коэффициента использования. Коррекции (вследствие проведенных ремонтных работ, включая замену частей, новых регулировок или измененного режима работы) могут подвергнуться также набор контролируемых параметров и базовый уровень. В некоторых случаях после таких изменений может потребоваться повторное проведение всех операций по установлению базового уровня. Следует отметить, что изменения значений контролируемых параметров могут быть обусловлены изменениями рабочих условий и не всегда свидетельствуют о наличии неисправности.

11 Обучение персонала

Мониторинг оборудования должен выполнять квалифицированный персонал. Требования к обучению и сертификации персонала в области контроля состояния и диагностики машин установлены в [18] и [19].