Как правильно высверлить телевизор на авто

Замена телевизора своими руками без сварки

Еще раз всем привет! Понемногу начинаем подходить к самому интересному.

Встал вопрос о замене телевизора. У меня стоял родной и хоть криминала в нём не было, но пара мелких дтп за 23 летнюю жизнь машины всё же отпечатались на нём.

Конечно же можно было отдать кузовщикам и всё выправить, подмазать шпаклей и покрасить, но мы не ищем легких путей.

Было решено менять на девственный контракт. Но хотелось обойтись без сварки, во первых — варить я не умею, а как качественно сделают другие вопрос открытый. Во вторых — я видел кучу машин с переваренными кузовными элементами. И деланные в гаражах за бутылку водки, и в дорогих качественных мастерских, всех объединяло одно… через год-два-три-пять всё это вылезает наружу в виде ржавчины и гнили.

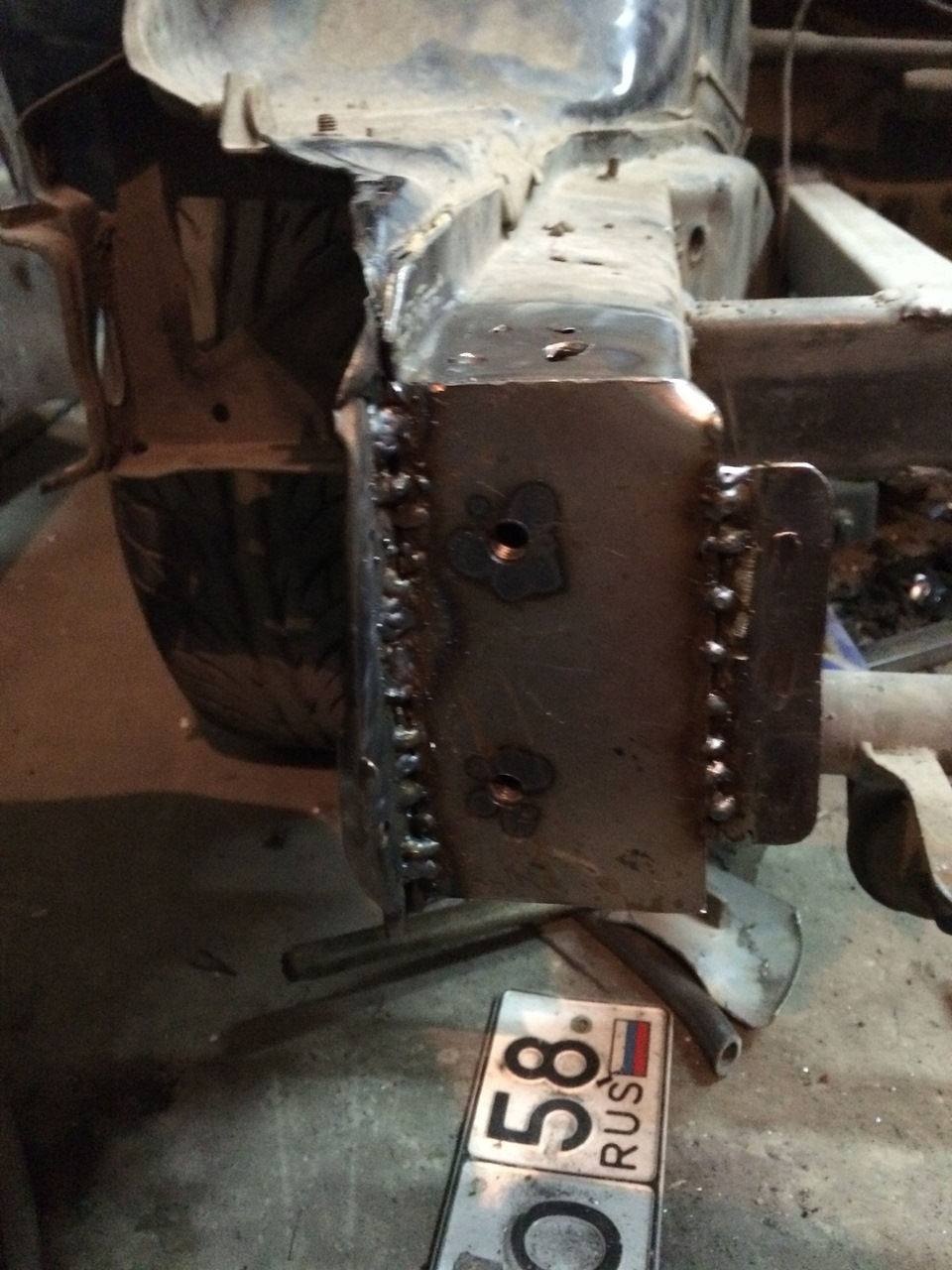

В итоге решил собирать на алюминиевых заклепках. Во первых гнить там будет нечему, во вторых в любой момент можно за пол часа снять телевизор и за пол часа поставить обратно.

Надежность этого метода оставалась под вопросом, но решил попробовать. Если разболтается, загоню на сварку. Тем более всё будет стоять по размерам и можно будет прихватывать прям на месте.

И так, погнали!

Покупаем контрактный телевизор.

Высверливаем верхнюю часть телевизора с очками. Я это делал сверлом на 5-6мм.

Старый телек с машины я сначала тоже пытался высверлить, но потом взял маленькую болгарку и счищал сварные точки. Местами чтоб проще подлезть просто срезал ненужный металл.

Как просто извлечь обломанный болт или шпильку из любой детали

Сразу скажу — сперва идет теория, дельные советы в конце текста.

Эта неприятность может случиться в таких случаях:

болт оказался бракованным, в нем была трещина;

болт был слишком сильно затянут;

резьбовое соединение «закислилось»;

во время выкручивания к ключу прикладывали слишком большое усилие.

Особенно тяжело, если узел, где застрял обломок болта, важен, а заменить его никак не получится. Еще хуже, если сломанный болт остался в детали, которая изготовлена или из алюминия, или из магниевого сплава. Такие металлы в разы мягче, чем сам болт, так что прикладывать большие усилия во время извлечения обломка нельзя – можно повредить деталь так, что новый болт использовать уже не получится.

Что нужно сделать в первую очередь

Прежде чем переходить к основным действиям, можно провести предварительные «операции» — это позволит увеличить шансы на успешное извлечение обломка, а, возможно, поможет избавиться от него сразу же.

В первую очередь можно попробовать постучать по обломку, если это возможно, с помощью молотка. Не нужно бить сильно. Такие действия ослабят посадку болта, извлекать его будет проще.

Также можно попробовать хорошо прогреть деталь в том месте, где остался обломок. Для этого используют газовую горелку. Это позволит снять внутреннее напряжение. Помните: использовать горелку важно аккуратно в случае, если деталь выполнена из алюминия – она может просто его расплавить.

Не будет лишним залить в отверстие немного жидкости типа W-40. Если ее нет, можно использовать средство для удаления загрязнений и ржавчины. Подобные смазывающие жидкости помогут облегчить «выход» обломка болта.

Если в процессе подготовительных мероприятий обломок еще не вышел, пора переходить к более радикальному методу. Рассмотрим его более подробно ниже.

Как вытащить сломанный болт: пошаговая инструкция

Сложнее всего извлекать обломок болта, который имеет неплоскую поверхность – в процессе засверливания сверло может просто соскользнуть, и деталь будет повреждена, а извлечение болта усложнится.

Чтобы было проще, стоит еще раз впрыснуть смазывающую жидкость, а затем использовать подходящую по резьбе направляющую втулку. Ее нужно ввернуть в отверстие до упора, а затем затянуть контргайкой.

Сверлом нужно сделать небольшое отверстие в обломке под экстрактор. Рекомендуется смазать конец сверла смазкой.

Важно! Сверлить лучше точно по центру – так извлекать обломок будет проще.

Если все в порядке, можно продолжать сверлить – резьбу вы не повредите, поскольку углубление уже создано. Только насквозь обломок сверлить нельзя – вы можете повредить деталь, особенно, если она из мягкого металла.

Следующий шаг – вбивание в отверстие подходящего по размеру винтового экстрактора. Убедитесь, что он плотно зафиксирован и не выскальзывает. Если это так, можно начать аккуратно и медленно выворачивать экстрактор вместе с обломком.

В процессе извлечения болта вы будете использовать химические средства, возможно, нагревать деталь в месте отверстия, применять ударные инструменты и сверлить, поэтому важно позаботиться об индивидуальной защите: лучше надеть перчатки, одежду с длинными рукавами, очки, а также при возможности и респиратор, чтобы защитить дыхательные пути.

— Остатки обычного («правого») болта следует сверлить сверлом левого вращения, иногда этого достаточно чтобы остатки сдвинулись (нагрев + усилие откручивания от сверла).

— Средство 99% сварочный полуавтомат. Всегда справлялся. Если залом чуть в теле, рассверливаешь большим сверлом до залома, ставишь шайбу большего диаметра, чем залом, привариваешь, к шайбе привариваешь гайку и внутри этой гайки делаешь ягодку малину(прогреваешь залом до красна) как остынет, постучал через что-то молотком и выкручиваешь.

— Использовать экстрактор это лучший способ усугубить ситуацию. Чаще всего экстрактор при закручивании расширяет болт и ещё сильнее его зажимает. В итоге экстрактор ломается и кирдык.

— Самое главное просверлить отверстие точно по центру сломанного болта, для чего берем короткий болт соответствующего размера предварительно просверлив точно по центру на токарном станке. Далее заварачиваем болт до упора и просверливаем отверстие этим же сверлом сломанный болт. Рассчитав толщину резьбы сверлим отверстие на 10-1,5 мм меньше внутренного диаметра резьбы, остаток болта легко отварачивается отверткой или похожим приспособлением. Конечно предварительно нужно смазать резьбу смаз. жидкостью.

— Вставляешь трубку чуть меньшего диаметра, чем болт, привариваешь ее к остатку болта, остужаешь и откручиваешь трубку вместе с оторвавшимся болтом.

— Если болт захвачен так, что усилия хватило его переломить, но не хватило резьбу отпустить. Дальше не нужно смешить железяки. Тут, только тепловая раскачка. Горячее — холодное. Плюс немного химии. Либо, признать своё поражение.

— электроэрозийное выжигание — станок для электро-искровой обработки металлов в масле.

Как правильно высверлить точечную сварку. Инструменты и приспособления

Начинающие кузовщики часто задаются вопросом, как правильно снять деталь (крыло, порог) при замене, если этот элемент крепиться не на болтах или саморезах, а на заводской точечной сварке. Вот тут нужно сразу определиться, а для чего это нужно. Если снять и выбросить, то тут не нужно долго думать, а сразу болгарку или зубило и рубите как хочется, но не везде…

В местах, где ремонтная деталь подкладывается под метал, к примеру, порог задвигается под среднюю стойку и под крылья спереди и сзади, вот там нужно аккуратно высверлить места точечной сварки.

Не зная о существовании специальных приспособлений, я затачивал простые сверла ровно, чтобы они обрезали металл вокруг сварочной точки от контактной сварки, ох и намучился я с ними, вам скажу. Но не будем о грустном, а перейдем к самой процедуре снятия порога (под замену) с использованием специальных сверл для высверливания точечной сварки.

Для того, чтобы снять порог я использую:

— болгарку (малую) с регулятором оборотов, к ней диск отрезной (толщиной 1,2 мм – оптимальная толщина для работы с металлом автомобиля) и болгарку с зачистным диском (6 мм толщиной),

— клещи,

— тонко заточенное зубило,

— коронку для высверливания точечной сварки,

— дрель,

— керн,

— сверло диаметром 2мм (можно 3) это не существенно,

— шуруповерт.

Спросите, почему так много всего? Ответ довольно прост – чтобы не переставлять сверла, и не менять диски на болгарке.

Итак, начинаем снимать порог

Сначала нужно отсверлить, те места, где впоследствии будет подставляться новый порог – средняя стойка, сапожок заднего и переднего (если оно не съемное) крыла.

Вот для этого нам понадобятся специальные сверла для высверливания точечной сварки.

Полностью это приспособление называется «коронка с оправкой для высверливания точечной сварки». Коронка это и есть те «зубчики», которые режут металл, а оправка, это утолщение на ней, для придания жесткости и удержания двух противоположно расположенных коронок.

Купить в простом магазине инструментов их проблематично. Поэтому, я заказываю такие коронки в интернет-магазине.

Как видите, можно использовать и сверло, и коронку, но для себя я выбрал и использую коронку, о которой и расскажу.

Почему коронка, а не сверло?

Как вам сказать? Тут на любителя, что ли, и к тому же, есть один нюанс – направляющее острие на сверле, не всегда прорезает закаленную часть точечной сварки, и нужно просверлить ее другим сверлом, чтобы это, углубилось до того, что срежет верхнее железо. Сумбурно? Ну как смог…

Цена фирменной коронки более тысячи рублей, китайские (тайваньские) от 130 рублей. Работал я и теми, и другими, и скажу вам по секрету, что отдал предпочтение китайским.

Фирменные — более острые и дольше держат заточку, но более хрупкие и ломаются при малейшем неосторожном движении (перекосе).

Китайские же, не так подвержены крошению, да и заточку держат не плохо. Есть один недостаток, это заедание направляющего стержня. Но если у вас было фирменное, как у меня, то впоследствии можно на хвостовик, просто, ставить китайские коронки. К слову, они есть (оказывается) в продаже отдельно от хвостовика.

На фото это 9,5 мм, есть у меня и 8 мм, меньше я не встречал. Само это приспособление разборное – коронка снимается (отвинчивается – резьба обычная) и как вы уже заметили режущая кромка с обеих сторон, при повреждении одной стороны, перевернули и работаем дальше.

В центре впереди, направляющий штырь, он на пружине, при надавливании утопает. Не пугайтесь, если вдруг начнете сверлить, а кромка не достает, до металла из-за штыря – он регулируемый. В хвостовике есть болт под плоскую отвертку (на фото ниже отмечен стрелкой), с его помощью отрегулируйте штырь так, чтобы кромка погружалась в металл на глубину толщины одного слоя.

Технология высверливания

Вставляете это приспособление в дрель, дрель для высверливания точечной сварки, лучше использовать с регулятором оборотов или ту, которая обладает большой мощностью при малых оборотах.

znak Не спешите сразу сверлить! Сначала найдите все сварочные точки и накерните. Бывает, что направляющий штырь выскакивает из накерненной точки, что зачастую приводит к поломке коронки.

Посоветовали мне насверливать места кернения, теперь если керн делает мелкое углубление, я сверлом диаметром 2-3 мм углубляю его (чтобы не переставлять сверла, я использую для этой цели шуруповерт).

Теперь можете высверливать места от точечной сварки.

Обороты на дрели выставляете малые, не больше 800 оборотов в минуту, коронка должна упираться в металл, строго перпендикулярно, чтобы полностью все зубцы были прижаты к металлу. Коронка обрежет железо вокруг сварной точки, и место сварки останется на том металле, который под низом.

Теперь можно срезать порог тонким зубилом (я пользуюсь старой стамеской) выковырять (если нужно, то подрубить) отсверленное железо.

Процесс удаления порога, желательно, проводить в указанной мною последовательности. Объясню почему. Если вы сначала обрежете весь порог, и оставите только те места, где нужно будет отсверлить, то вы точно поломаете коронку, потому, что не будет упора, и металл будет играть, прогибаться даже от незначительного нажатия.

Отойдя немного от темы высверливания мест точечной сварки с помощью коронки и дрели, продолжу о снятии порога.

Если вы не собираетесь использовать порог в дальнейшем в качестве донора, то все точки высверливать не нужно, а только те, что я назвал выше. Остальное все можете удалить, как вам позволит ваша фантазия – срезать болгаркой, отрубить зубилом или топором.

Я обрезаю все вплотную болгаркой или срубаю зубилом, места крепления с оставшимися (не высверленными точками) прорезаю болгаркой (на глубину листа металла), а потом клещами отрываю места сварки.

Это быстрее и удобнее, чем все ранее испробованные мною способы.

После установки нового порога, просто провариваете через уже готовые отверстия, зачищаете и шпаклюете.

Вот и всё, дерзайте, у вас всё получится.

И еще нашел одно полезное видео, как без спец. средств для высверливания точечной сварки можно обойтись малыми силами.

ремонт после ДТП и замена телевизора

И так начинаем. Приехав домой я решил залезть под капот и посмотреть что творится там, а та полный П.ЗД.Ц

без слёз не взглянешь. Для полной картины было решено снять бампер) снимал я его порядка минут 40 т.к клипсы не хотели вытаскиваться а половина просто сломались.

Первое: с чего я начал и думаю вы заметили тоже что нет одной фары) там сломались крепления было решено запаять эти крепления и не покупать новую фару.

Второе: у меня в сдулся капот, все исправили выгнули назад

Третье : погнул совсем капельку лонжерон правый, обстучали молотком все стало идеально как новый

Четвертое: радиатор кондиционера погнулся от удара и вытек весь фреон.

Пятое:подушка двигателя ее мы заменили на новую

и Шестое: морду думали что получится вытянуть, но так как мне сказали друзья что метал вернется немного в свою прежнюю форму было решено заменить телевизор.

вырезали старый телевизор и на этом остановились решили перенести на следующий день.

У кого то утро начинается с кофе у меня она началось с установки нового телевизора

а занятие это не из легких практически все болты сломались пришлось их высверливать от туда ах да еще нужно слить антифриз.

Приварив новый телевизор отправились попить кофе. Дело осталось за малым собрать это все назад.

В ИТОГЕ КАКИЕ НАМ ПОНАДОБИЛИСЬ ДЕТАЛИ ДЛЯ ЗАМЕНЫ ТЕЛЕВИЗОРА:

Api MB2440090-0000 Панель крепления радиатора

Mitsubishi MS 100238 Саморез крепления

Masuma KJ-835 Клипса

Masuma KJ-008 Клипса

ИТОГ: 4600 и это не считая покраски. В АВТОСЕРВИСЕ за все просили 25 тысяч рублей не считаю деталей.

В заключение хочу сказать не пользуйтесь телефоном в дороге результаты от этого крайне плачевны!

Съёмный телевизор на болтах

Увидел в одном из бж такую доработку как съёмный передний телевизор, и сразу захотел сделать самому, честно говоря тогда ещё не знал зачем мне он нужен, но решил что пригодится ещё. Для этой цели понадобится сварка (полуавтомат в данном случае), болгарка, дрель, лист железа 2-3мм, и болты и гайки под 13 ключ.

Для начала берём дрель и отсверливаем точки крепления верхней рамки, у меня их было 4 штуки с каждой стороны

Следующим шагом была отрезка усилителя от лонжеронов. Берём болгарку и аккуратно пропиливаем

Часть усилителя от лонжеронов также нужно удалить, лично я сточил болгаркой и оторвал их насколько это возможно

Для крепления телевизора в вверху достаточно просто взять болты и гайки. Для этого прикручиваем болты к гайкам и внутри эти самые гайки прихватываем к кузову

Верхнее крепление телевизора готово у нас. Теперь для нижнего крепления вырезаем пластины из листа металла. Сверлим 2 или больше отверстия, кому сколько нужно, и прихватываем также из внутри пару гаек. Далее прикладываем нашу площадку и хорошо привариваем к лонжерону

Варим 2 площадки в каждом лонжероне и попутно делаем 2 площадки для приварки к самому усилителю. Сразу симметрично сверлим в них отверстия. После выставления хорошенько их привариваем и прикручиваем к площадкам