упппнг что это такое

Комплектация

Установки подготовки попутного нефтяного газа (УППГ)

Назначение

Установка подготовки природного газа (УППГ) предназначена для подготовки природного газа до требуемых характеристик.

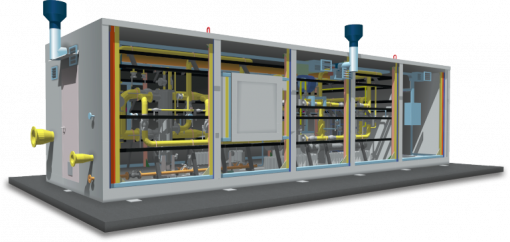

Общий вид

Характеристики

| Рабочая среда | природный газ |

| Производительность по газу, нм з /сут | от 10 000 до 2100 000 |

| Входное давление (расчетное), МПа, не более | 12,0 |

| Параметры потока газа на входе в установку: | |

| — температура, °С | – 10 / + 50 |

| — давление, МПа | 4,0 / 12,0 |

| Параметры потока газа на выходе из установки: | |

| — температура, °С | – 25 / + 40 |

| — давление, МПа | 0,6 / 7,5 |

| Требования к качеству подготовки газа согласно ОСТ 51.40-93: | |

| — температура точки росы газа по влаге, °С, не выше | –10? –20 |

| — температура точки росы газа по углеводородам, °С, не выше | –5? –10 |

| Температура окружающей среды, °С | от –60 до +50 |

Технические данные

Состав оборудования

1-й вариант (рисунок 1):

Установка подготовки природного газа методом низкотемпературной сепарации (НТС).

В состав входят: блок входного сепаратора, теплообменники, низкотемпературный сепаратор, разделитель, блок регенерации, блок подачи реагента, с трубной обвязкой, с комплектом запорной, регулирующей и предохранительной арматуры и средств автоматики и КИП.

2-й вариант (рисунок 2):

Установка подготовки природного газа методом адсорбционной осушки.

В состав входят: сепараторы, адсорберы, печь, компрессор, аппарат воздушного охлаждения, с трубной обвязкой, с комплектом запорной, регулирующей и предохранительной арматуры и средств автоматики и КИП.

Сырой газ под давлением поступает в газовый сепаратор ВС-1, где происходит отделение капельной жидкости, образовавшегося конденсата и механических примесей, которые направляются в дренажную емкость.

Газ, освобожденный от капельной жидкости, поступает в теплообменник «газ-газ» Т-1 для предварительного охлаждения газом, обратным потоком, поступающим с низкотемпературной сепарации.

Для предупреждения образования гидратов перед теплообменником в газ подается ингибитор гидратообразования (метанол, диэтиленгликоль). Далее газ клапаном РД-1 дросселируется, охлаждаясь при этом за счет эффекта Джоуля-Томсона. Охлажденный газ поступает на вторую ступень сепарации в газовый сепаратор с НС-1, где конденсат с насыщенным водой раствором ингибитора отделяется и направляется в разделитель Р-100. Осушенный газ подогревается в теплообменнике Т-1 сырым газом, поступающим на осушку, до температуры и направляется на коммерческий узел учета.

Смесь нестабильного конденсата с насыщенным водой раствором ингибитора поступает в разделитель Р-1, где конденсат отделяется и направляется на подготовку. Насыщенный водой раствор ингибитора подогревается в кожухотрубчатом теплообменнике Т-2 обратным током регенерированного ингибитора и поступает на установку регенерации БР-1. Установка регенерации состоит из ректификационной колонны, установленной непосредственно на кубе, в котором жидкость подогревается путем сжигания газа в жаровой трубе. Испаряемая вода конденсируется в аппарате воздушного охлаждения, отделяется в сборнике и сбрасывается в дренажную емкость.

Регенерированный ингибитор через теплообменник Т-2, где он охлаждается потоком насыщенного ингибитора, и через аппарат воздушного охлаждения AВO-1 направляется в расходную емкость блока подачи реагента БП-1. Затем насосами дозаторами блока подачи реагента возвращается на установку осушки.

Преимущества низкотемпературной сепарации газа:

Недостатки:

Перед поступлением в адсорберы из сырьевого газа в сепараторе С-1 отделяются механические примеси и капельная жидкость. После сепаратора газ сверху вниз проходит через один из адсорберов. Осушенный газ отводится в коллектор сухого газа. Второй адсорбер в это время находится на стадии регенерации (нагрев, охлаждение или ожидание).

Газ регенерации отбирается из потока осушенного газа и компрессором ДК подается в печь подогрева П-1 и с температурой +180-200 °С подается снизу вверх через адсорбер, в котором производится десорбция воды и тяжелых углеводородов. Отработанный газ регенерации охлаждается в воздушном холодильнике АВО и поступает в сепаратор С-2, где из газа отделяются сконденсировавшиеся углеводороды и вода. После С-2 газ возвращается во входной сепаратор С-1 и повторно происходит весь цикл.

Газовый проект ИНК набирает ход. Запущена установка по переработке попутного и природного газа

Иркутская нефтяная компания (ИНК) запустила установку подготовки природного и попутного нефтяного газа на Ярактинском нефтегазоконденсатном месторождении.

Иркутская нефтяная компания (ИНК) запустила установку подготовки природного и попутного нефтяного газа на Ярактинском нефтегазоконденсатном месторождении.

Об этом пресс-служба ИНК сообщила 10 ноября 2017 г.

Отгрузку технической пропан-бутановой смеси с Ярактинского месторождения ИНК начала 7 ноября 2017 г.

Производительность установки по сырью составляет 3,6 млн м 3 /сутки газа.

В рамках 1 го этапа проекта по переработке газа, к 2020 г ИНК планирует построить еще 3 установки подготовки природного и попутного нефтяного газа производительностью 6 млн м 3 /сутки каждая на Ярактинском и Марковском месторождениях.

Также планируется строительство газопровода протяженностью 196 км от месторождений до комплекса приема, хранения и отгрузки сжиженных углеводородных газов (СУГ) в г Усть-Кут.

Комплекс обеспечит отгрузку смеси пропана и бутана покупателям по железнодорожной дороге и автомобильным транспортом.

2 й этап проекта подразумевает разработку газа Ярактинского месторождения.

Объемы добычи, подготовки и переработки природного газа и ПНГ планируется нарастить до 15,6 млн м 3 /сутки.

Параллельно планируется освоение запасов газа Марковского месторождения.

В г Усть-Кут ИНК намерена построить газоперерабатывающий завод (ГПЗ), на котором будут производиться пропан технический, бутан технический и стабильный газовый конденсат.

2 й этап предполагается реализовать до 2020 г.

На 3 м этапе в г Усть-Кут планируется создать производство линейного полиэтилена высокого давления и полиэтилена низкого давления мощностью до 600 тыс т/год продукции.

Реализация 3 го этапа проекта намечена на 2020-2022 гг.

Добыча и переработка природного и попутного газа в течение многих лет являются важной частью стратегии долгосрочного развития ИНК.

Газовый проект ИНК запустила на Ярактинском месторождении в 2010 г.

Тогда компания успешно внедрила процесс обратной закачки газа в пласт с одновременным отбором тяжелых фракций.

Проект получился уникальным, обеспечив возможность одновременной добычи газа и нефти в условиях, когда на территории отсутствует газотранспортная и газопотребляющая инфраструктура.

За счет реализации всех этапов газового проекта ИНК рассчитывает вовлечь в разработку значительные запасы природного газа, не востребованные в настоящий момент.

Этот проект обеспечит инфраструктурное развитие севера Иркутской области за счет формирования газотранспортной и газопотребляющей инфраструктуры и строительства дополнительных генерирующих мощностей.

Также в регионе будут созданы новые рабочие места и повысится наполняемость бюджета.

Новая экономика Восточной Сибири

В ИНК, в этом году отмечающей свое 20-летие, уточнили, что из Южной Кореи уже доставили 45 единиц крупногабаритного оборудования. Два судна прошли по Севморпути до Тикси в Якутии. Агрегаты перегрузили на баржи и в сопровождении буксиров отправили вверх по Лене до Усть-Кута, где были построены специальный причал и новые подъездные дороги.

На первом этапе построили установку подготовки газа на Ярактинском месторождении и комплекс приема, хранения и отгрузки сжиженного углеводородного газа в Усть-Куте. Их соединил уникальный, первый в России, продуктопровод длиной 193 км, предназначенный для транспортировки широкой фракции легких углеводородов. В будущем по нему смогут прокачивать сырье с содержанием этана до 40 %. Он помог наладить продажу новой продукции: пропан-бутановой смеси и газового конденсата. На втором этапе, окончание которого намечено на 2021-2022 годы, на Ярактинском и Марковском месторождениях возводятся три установки комплексной подготовки газа производительностью 18 млн кубов в сутки. Там будет использоваться новая для России технология ORTLOFF SRC, позволяющая извлекать до 98 % содержащегося в смеси газов этана.

Это сырье в Восточной Сибири десятилетиями не было востребовано из-за отсутствия транспортной инфраструктуры и рынков сбыта. Без инновационных технологий и нестандартных решений полномасштабного развития месторождений нефти и газа было не достичь.

В 2010-м компания впервые в РФ запустила технологию сайклинг-процесса для утилизации невостребованных объемов попутного нефтяного газа. Она позволяет производить обратную закачку газа в пласт с одновременным отбором газового конденсата. Технология повысила коэффициент извлечения газового конденсата на 80 %. Также впервые для закачки газа в пласт и повышения нефтеотдачи была внедрена технология водогазового воздействия. С 2014-го по 2018-й был пройден путь от проверки идеи до уверенного прироста коэффициента извлечения нефти на пилотном участке Ярактинского месторождения до 50 %. Это был прорыв в отрасли.

Новая индустрия даст Восточной Сибири новые рабочие места, повысит качество жизни, уровень образования, медицины, малого и среднего бизнеса.

Восточная Сибирь обладает огромным потенциалом (порядка 20 проц. от общероссийских запасов газа), но из-за отсутствия газотранспортной инфраструктуры доля извлекаемых запасов не превышает 0,3 проц. Только реализация крупных инвестпроектов и господдержка позволят рационально использовать природные ресурсы.

Компьютерный тренажерный комплекс УПППНГ.

Совместно с «Иркутской нефтяной компанией» разработан и внедрен компьютерный тренажерный комплекс УПППНГ производительностью 3,6 млн м3.

Тренажер содержит три необходимые части: конструктивную (точную копию рабочего места); программную (адекватную модель оборудования и процессов); дидактическую (рабочее место инструктора с программой оценки и контроля действий оператора, сервисных программ).

Конструктивная часть включает:

Программная часть включает:

Дидактическая часть включает:

Все модули представляют собой выполняемые файлы и функционируют на отдельных компьютерах. Для реализации распределенной имитации используется локальная вычислительная сеть. Высокоуровневое взаимодействие между модулями тренажера реализовано с использованием стандартов IEEE 1516 (general purpose architecture for distributed computer simulation systems) и интерфейса OPC (OLE for Process Control).

Модуль имитации АСУТП достоверно воспроизводит интерфейс реальной системы управления объектами автоматизации и технологическими процессами. Работа с модулем имитации АСУТП выполняется аналогично реальной системе АСУТП.

Универсальные мат.модели оборудования:

Модуль инструктора. Инструктор, в отличии от других участников обучения, не участвует в выполнении задачи обучения, а выполняет другие функции, такие как:

Модель организации занятий представляет собой клиент-серверное приложение, реализующее следующие функции:

Сценарии программного тренажера:

Установка подготовки топливного газа (УПТГ)

Оглавление

Одну из современных проблем нефтедобывающей отрасли легко заметить, пролетая над просторами Сибири: многочисленные горящие факелы, с помощью которых сжигают попутный нефтяной газ (ПНГ).

Все страны, занимающиеся добычей нефти, сталкиваются с проблемой утилизации попутного нефтяного газа.

Попутный нефтяной газ

Попутный нефтяной газ растворен в самой нефти, а также находится в пространстве между горной породой и залежами нефти, именуемой «шапкой».

Долгое время ПНГ оставался для нефтяных компаний побочным продуктом, поэтому и проблему его утилизации решали достаточно просто — сжигали.

Утилизация попутного нефтяного газа подразумевает целевое использование ПНГ и его компонентов, приносящее положительный экономический и экологический эффект по сравнению с его сжиганием на факельных установках.

Одним из способов утилизации попутного нефтяного газа является применение его в качестве топлива для автономных газотурбинных и газопоршневых электростанций, обеспечивающих дешевой электроэнергией и теплом сооружения на удаленных месторождениях.

Прямое использование ПНГ в качестве топливного газа для газопоршневой электростанции (ГПЭС) без надлежащей подготовки приводит к потере мощности электростанции и быстрому износу двигателей.

Подготовка топливного газа для ГПЭС

Для достижения газопоршневой электростанции заявленной мощности необходимо выполнить ряд требований. Кроме традиционных требований по очистке от механических примесей и обеспечению точек росы (по воде и углеводородам), производители ГПЭС также предъявляют требование к компонентному составу и метановому числу топливного газа.

Сравнительная таблица компонентного состава газа по объекту:

| № | Компонент газа | Обозначение | ||

| 1 | Метан | CH4 | 57,84 | 82,19 |

| 2 | Этан | C2H6 | 16,62 | 12,61 |

| 3 | Пропан | C3H8 | 14,48 | 2,99 |

| 4 | и-Бутан | (CH3)3CH | 2,17 | 0,12 |

| 5 | н-Бунан | CH3(CH2)2CH3 | 4,41 | 0,13 |

| 6 | и-Пентан | (CH3)2CHCH2CH3 | 1,17 | 0,04 |

| 7 | н-Пентан | CH3(CH2)3CH3 | 1,22 | 0,03 |

| 8 | Азот | N2 | 1,13 | 1,71 |

| 9 | Углекислый газ | CO2 | 0,18 | 0,15 |

| 10 | н-Гексан | С6H14 | 0,65 | 0 |

| 11 | Гептан | C7H16 | 0,12 | 0 |

| 12 | Октан | C8H18 | 0,01 | 0 |

Для получения топливного газа соответствующего качества применяют установку подготовки топливного газа (УТПГ).

УПТГ предназначены для получения из ПНГ топливного газа с качеством, соответствующим требованиям, предъявляемым к топливу для газопоршневых электростанций, а также для получения попутных товарных продуктов.

Установка УПТГ обеспечивает выполнение следующих основных функций:

Этапы подготовки топливного газа (ТГ) из попутного нефтяного газа (ПНГ):

Устройство УПТГ

Установка подготовки топливного газа представляет собой набор оборудования, обвязанного технологическими трубопроводами, оснащенными запорной, регулирующей, отсечной, предохранительной арматурой, контрольно- измерительными приборами, расположенными внутри комплектного блок-модуля или контейнера

В состав блок-модуля (контейнера) УПТГ входит:

Предварительный состав оборудования установки подготовки газа:

Преимущества использования УПТГ

Использование УПТГ позволят нефтеперерабатывающему предприятию быть автономным в вопросах тепло- и электроснабжения. Также собственная генерация дает возможность быстрого наращивания мощностей за счет модульной системы мини-ТЭС.

УПТГ обладает высокой экологичностью, поскольку утилизация ПНГ, являющихся одним из парниковых газов, позволяет существенно улучшить экологическую обстановку в регионе нефтедобычи.

Так же преимуществами УПТГ являются низкий уровень шума, безопасность оборудования, отсутствие специфического запаха дизтоплива, сажи в отработанных газах.

Решение для нефтяной отрасли от Группы компаний «МКС»

Одно из направлений работ Группы компаний «МКС» – реализация проектов малой распределенной генерации, где в качестве топлива используется попутный нефтяной газ.

В 2019 году Группа компаний «МКС» реализовала инновационный энергетический проект для крупнейшей нефтегазовой компании в Восточной Сибири – АО «РНГ». На Среднеботуобинском нефтегазоконденсатном месторождении в Якутии, расположенном недалеко от г. Мирный, уральские специалисты осуществили монтаж экспериментальной установки по подготовке топливного газа, изготовленной в производственных цехах в г. Челябинске.

Данный проект был реализован «под ключ», начиная от проектирования, производства и завершая пусконаладочными работами. На производственной площадке в Челябинске были изготовлены два инновационных устройства: установка подготовки топливного газа (УПТГ) и емкость для сбора конденсата. Данные объекты, предназначенные для переработки попутного нефтяного газа, в настоящий момент используются в общей энергосистеме месторождения, на площадке которого был запущен новый энергоцентр.

В изготовлении устройств были применены самые современные технологии и собственные разработки инженеров компании. Так, УПТГ оснащена всеми необходимыми системами для очистки, подготовки и редуцирования газа. А емкость для сбора конденсата не только тщательно защищена антикоррозийным покрытием, но и снабжена греющим кабелем и тепловой изоляцией. Трансфер многотонных конструкций в Якутию протяженностью более 4000 километров на низкорамном трале и на барже по реке Лена был также осуществлен силами специалистов Группы компаний «МКС».

Группа компаний «МКС» – ведущее инжиниринговое предприятие России, основным направлением деятельности которого является строительство объектов малой энергетики – газопоршневых электростанций «под ключ». За 14 лет ввела в эксплуатацию 53 мини-ТЭС в различных регионах и за рубежом. Суммарная мощность всех введенных объектов Группы компаний «МКС» составила 244 МВт. Группа компаний «МКС» – официальный российский дилер и сервис-партнер MWM Austria GmbH.