туфли на тонкой подошве что делать

Профилактика для обуви с кожаной подошвой

Классические туфли и ботинки снабжаются кожаными подошвами. Они позволяют ногам лучше дышать и, как считают некоторые мужчины, благородно выглядят, однако обладают и недостатком. Они весьма уязвимы по отношению к воде и тем более к соли, солёной воде; при длительном контакте с водой кожаная подошва может не только промокнуть насквозь, но и испортиться.

Для того чтобы защитить кожаную подошву от влаги, на неё рекомендуется установить так называемую профилактику (резиновую накладку — «накат»). Эту услугу оказывают очень многие обувные мастерские, но в случае с качественной классической обувью обращаться нужно только в самые лучшие, проверенные, которые используют материалы высокого уровня. Самостоятельно поставить профилактику, не обладая должными навыками, не удастся.

Что такое профилактика

Профилактика представляет собой тонкую резиновую накладку, вырезанную в точном соответствии с очертаниями подошвы туфель. Она приклеивается к подошве очень прочным влагостойким клеем. Лучшие накладки выпускаются марками Vibram и Topy, и цены на них нельзя назвать символическими.

Как правило, установка профилактики на одну пару туфель (работа+материал) в мастерских высокого класса стоит 1500 рублей. В эту стоимость обычно входит услуга по шлифовке, вощению и полировке ребра подошвы (если это не сделать, то после установки профилактики вид ребра подошвы может быть некрасивым).

При желании можно найти мастерские, которые предлагают услугу по установке профилактики по значительно более низкой цене, но там обычно и квалификация мастеров ниже, и качество материалов порой заметно ниже (и, как следствие, профилактика быстро износится или даже отклеится).

Когда нужно ставить профилактику

Профилактику следует устанавливать в том случае, если вы планируете регулярно носить туфли и ботинки на кожаной подошве в сырую погоду. При этом стоит иметь в виду, что от периодических прогулок по мокрому асфальту кожаная подошва ущерб не понесёт; другое дело — ходьба по лужам, пусть и вынужденная. Иногда огромные лужи возникают после внезапного ливня, так что стоит подстраховаться, заранее поставив профилактику.

Если вы планируете носить туфли исключительно в сухую погоду или в помещениях (например, в офисе), то в профилактике нет смысла. Однако на носовые части подошв, возможно, стоит установить металлические накладки, так как эти места порой изнашиваются очень быстро.

Кроме того, стоит добавить, что на резиновую подошву или на кожаную подошву с фабричной резиновой накладкой устанавливать профилактику не требуется.

Нужна ли профилактика на каблук

Нет, профилактику достаточно поставить лишь на ту часть подошвы, что регулярно соприкасается к землёй. Каблук, конечно, тоже постоянно соприкасается с землёй, но на него профилактику ставить не требуется. Нужно лишь следить за динамикой износа набойки на каблуке и обращаться в мастерскую за её заменой ещё до того, как она износится до конца в одном из мест каблука (в противном случае, если начнёт изнашиваться следующий слой каблука, то придётся заменять каблук целиком, что стоит дороже замены набойки).

Профилактика на заношенную подошву.

Здравствуйте, дорогие друзья!

А давайте сегодня поставим профилактику (накат, подмётка) на женские летние. Всё равно делать нехер. Эта деталь предохраняет переднюю часть подошвы.

Перед тем, как ставить профилактику, след подошвы надо выровнять, иначе носы будут закруглены, что некрасиво. Зачищаем носочную часть, остальное пока не надо.

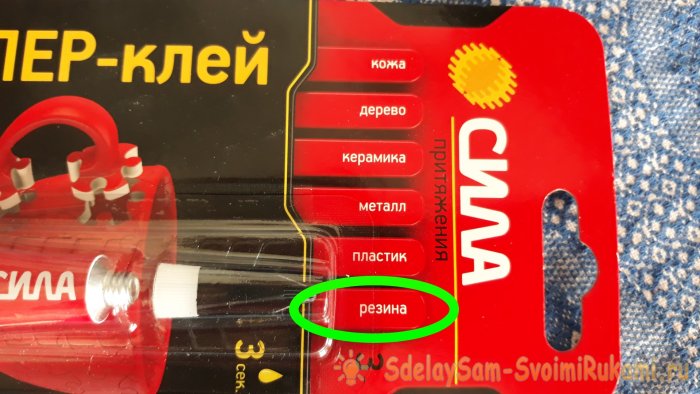

Выбор клея. Общее правило: если материал при обработке пытается плавиться, выбираем полиуретановый клей. Он же выбирается в случае хоть малейших сомнений. Два слоя с просушками, как обычно. Сушим, активируем и клеим куски износоустойчивой резины. Вот почему крупные куски не стоит выкидывать. На что-то да сгодятся.

Далее формируем ровную поверхность и место для профилактики.

Вырезаем саму профилактику. Мы применили листовую, однако никто не мешает взять формованную.

Активируем, клеим профилактику, обрезаем и обрабатываем.

Далее следует закрасить светлый урез подошвы. Всё никак не пойму, зачем делать светлую подошву на чёрной обуви. Красиво, наверное. Ну да ладно.

Спасибо, что читаете меня. Не закармливайте ваших котов.

И как обычно:

Посты мои о ремонте обуви. Давайте ещё раз. О. Ремонте. Обуви. Не об экономике, политике, психологии, а о ремонте обуви. Кроме пар, описываемых в посте, я ремонтирую и многие другие. Но я думаю, что чем сложнее исходный материал, тем интереснее можно рассказать о ремонте, не так ли? Давайте на задаваться вопросами «зачем такое ремонтировать», «я бы выкинул», «проще новые» и так далее. Каждый человек сам решает, как ему поступать. И обувь эту я уже отремонтировал и отдал. И не буду звонить человеку, чтобы передать мнение незнакомого ему клавадрота. Надеюсь, среди моих клиентов тупых нет. В любом случае это взрослые, сформировавшиеся люди, которые самостоятельно зарабатывают и тратят свои деньги как считают нужным. И, поверьте, ваши советы им не интересны. Они их, скорее всего, даже не видят, хотя не факт. Давайте уж как-нибудь серьёзнее, что ли. Абстрагируйтесь от рассматриваемой пары и смотрите просто на операции ремонта.

Как быстро обновить старую подошву обуви

Подошва – это та часть обуви, которая подвержена износу более чем остальные части. Ведь именно она обеспечивает сцепление с грунтом, асфальтом, или другими поверхностями. Когда изнашивается подошва до дыр, мы обычно отправляем эту пару в мусорную корзину, потому, как ремонт нередко обходится немногим дешевле стоимости новой, такой же пары обуви. Но есть способ продлить «жизнь» старой, прохудившейся обуви. Речь пойдёт не о красивых туфлях, или дорогих брендовых образцах, а об обычной домашней обуви, типа тапок, сандалий, или сланцевых шлёпок.

Конечно, может многие скажут, что стоит такая вещь копейки, и куда проще и быстрее будет купить новую пару тапок. Но, на мой взгляд, тут дело не в деньгах – в старых домашних тапочках чувствуешь себя особенно уютно, к тому же; их не надо снова разнашивать под свою ногу. Они очень удобные! Вот и у меня не поднялась рука выбросить такие тапки. Я их отремонтировал, и теперь они прослужат ещё с десяток лет. Процесс ремонта самый простой и быстрый, не более 20 минут!

Понадобится

Ремонт старой подошвы

Для начала необходимо очистить и обезжирить ремонтируемую часть подошвы. В моём случае это вся поверхность. Хочу обновить её полностью. Итак, обувной щёткой удаляем частицы песка и мелкого мусора с подошвы. Далее подготовим резину. Раздобыть такую резину проще простого; можно использовать старые коврики из машины, или спросить ненужный коврик у знакомого электрика. Я же взял эти полоски резины из старого разобранного кресла. При помощи маркера делаем на резине разметку, по образцу узора протекторов на подошве.

Если подошва сильно стёрта, и на ней уже остались лишь очертания этих протекторов, то можно импровизировать, как угодно. Вырезаем куски резины, по разметке.

Получится что-то типа набоек, на каждый протектор. Нужно это для большей гибкости подошвы. Подошва, поделённая таким образом, будет гнуться более мягко, нежели монолитный приклеенный кусок резины, не оставляя не малейшего шанса отклеиться. Теперь подготовим поверхности к склейке. А именно – обезжирим их при помощи растворителя и ватки.

Распаковываем клей. Клей можно брать любой, который годится для склейки резины.

Наносим клей тонким слоем на резиновую заготовку, и прикладываем к соответствующему участку подошвы. Если на подошве имеется сквозная потёртость, то клей так же необходимо нанести и вокруг неё.

Выжидаем время, указанное в инструкции клея. Проделываем вышеописанную процедуру с остальными заготовками.

Даём клею окончательно прихватить склеенные части. В принципе, уже можно носить. Но я бы ещё посоветовал, с помощью наждачной бумаги удалить все острые и выпирающие края и заусеницы, чтоб они ни за что не цеплялись при ходьбе. Во всяком случае, это не будет лишним.

Вот такая подошва прослужит ещё не один год! Резина, которую я вынул из разобранного кресла, более плотная и твёрдая, чем та резина, из которой сделаны мои тапки, так что лет на 7-10, думаю, можно рассчитывать смело!

Ну, вот и готово. На всю работу, у меня ушло немногом более 20 минут, с учётом перекура. Хотя, тут всё зависит от характеристик клея – как быстро он схватывается. Лично я использовал секундный.

Смотрите видео

Обувные подошвы

В этой статье мы рассмотрим все существующие материалы подошв, их плюсы и минусы для производителей и розничных покупателей. Очень часто плюс для одних является минусом для других, и разобраться с этим совсем непросто. Статья в первую очередь должна быть интересна продавцам розницы, так как объясняет какие потребности покупателя товар удовлетворяет, а какие свойства подошвы оставят потребителя недовольным или даже заставят прийти обратно с претензией.

Задача грамотного продавца

Каждый покупатель, посещая магазин, имеет определенные требования и пожелания, однако очень часто он сам не может четко и понятно их сформулировать и уж точно не может назвать тот материал подошвы, который подойдёт именно ему. Задача грамотного продавца – выявить потребности и предложить обувь, максимально полно отвечающую ожиданиям посетителя. Если некоторые свойства изделия покупателю понятны сразу или во время примерки: стиль, комфортность, цвет, размер, – то материал подошвы и его характеристики ему не будут ясны даже после нескольких дней носки.

Материалы подошвы

Подошвы из полиуретана (ПУ, PU).

Часто называют микропорой, не очень хорошо разбирающиеся продавцы «манкой». Материал пористый, причем поры видны невооруженным глазом, шероховатый. Протектор на подошве обычно не имеет четко очерченных граней и линий, как бы немного «размыт» или оплавлен.

Плюсы: Полиуретан имеет очень низкую плотность, поэтому мало весит и обладает великолепной теплоизоляцией, подошва получается очень легкая и умеренно гибкая. Неплохо амортизирует ударные нагрузки и достаточно износостойка. Все эти свойства делают подошву из полиуретана отличным выбором для потребителя, которому важны комфорт, который хочет обойтись без покупки тёплой зимней обуви, проводит не более часа на улице и не переобувается, приходя в офис. Из плюсов можно также выделить низкую себестоимость, благодаря чему его очень любят производители и продавцы дешевой обуви.

Пример обуви:

Подошвы из термополиуретана (ТПУ, TPU).

Также называют термопластичным полиуретаном. Некоторые продавцы и даже крупные оптовые компании и производители по ошибке называют тунитом и кожволоном. Материал очень плотный, увесистый, гладкий на ощупь (там, где не нанесён рисунок). В комбинации с такой подошвой часто используют каблук под дерево, из плотного специального картона с пропиткой против промокания и набухания. Сама подошва обычно тонкая, а протектор имеет очень четкие грани и рисунки. На срединную часть подошвы производители часто наносят краску под натуральную кожу.

Плюсы: Термополиуретан является износостойким материалом, его очень сложно деформировать, порезать или проколоть. Высокая плотность позволяет изготавливать подошвы со сложными рисунками, которые смотрятся очень красиво. Материал не скользкий, обеспечивает хорошее сцепление. Из-за особенностей технологии производства его часто используют для изготовления обуви больших размеров. Великолепно ложится на модельную и классическую обувь, чаще всего красивые туфли с четко очерченными формами, сложными швами, дорогой кожей верха имеют подошву именно из этого материала. Одно из основных достоинств такой обуви – эстетика, выглядит красиво и дорого. Эти свойства делают изделия с термополиуретановым низом отличным выбором для потребителя, которому нужна красивая обувь, возможно в офис или для вечернего дресс-кода.

Минусы: Удельный вес и высокая плотность термополиуретана являются одновременно и минусом – подошва получается тяжелой, эластичность очень низкая, теплоизоляция плохая. Обувь с такой подошвой не будет тёплой даже с меховой стелькой и увеличенной толщиной. Плотность также влияет и на амортизационные свойства – обувь не пружинит, увеличивается нагрузка на суставы и позвоночник, в конце дня чувствуется усталость в ступнях. Не подходит потребителям, проводящим много времени на ногах. Противопоказана при длительных прогулках. Крепится эта подошва обычно клеевым методом вручную и процент брака, связанный с отклейкой и разрывом по грани следа, по ней выше.

Пример обуви:

Комбинированная подошва

Для того чтобы избавиться от минусов полиуретана (PU) и термополиуретана (TPU), некоторые производители комбинируют эти материалы при изготовлении подошв. Нижний слой, контактирующий с грунтом, из TPU, а верхний, к которому крепится верх обуви, из PU. Подошва имеет явно заметные признаки многослойности: разные текстуры материалов, которые можно отличить визуально и на ощупь.

Плюсы: Все достоинства этих двух материалов присутствуют: великолепная термоизоляция за счет пористого полиуретана, хорошее сцепление с любыми видами поверхности и устойчивость к истиранию и повреждениям за счет плотного термополиуретана. Низкий общий вес подошвы и хорошие амортизационные свойства снимают нагрузку на двигательную систему. Отлично подходит для производства зимней, демисезонной обуви, всесезонной обуви на толстой подошве. Отдельно стоит упомянуть легкие кроссовки с противоскользящими вставками. Если обувь визуально нравится потребителю, он не будет разочарован эксплуатационными характеристиками.

Минусы: Подошва состоит фактически из двух частей, на каждую из которых необходима своя технология и оборудование, что делает процесс производства в два раза дороже. Высокая себестоимость делает эту подошву не очень привлекательной для производителя, особенно если он находится в нижнем ценовом сегменте. Часто изготовители дешевой обуви красят нижний слой обычной полиуретановой подошвы, чтобы обмануть искушенного покупателя и выдать за более дорогостоящее изделие. Производители кроссовок обычно используют дешевые материалы верха, чтобы снизить общую себестоимость продукции. Для потребителя минусов нет.

Пример обуви:

Подошвы из термоэластопласта (ТЭП, TRP)

Материал имеет пористую структуру внутри и более плотную и почти без пор на поверхности. Поверхность шероховатая на ощупь, местами видны поры и ямки, которые выглядят как лопнувшие пузыри. Рисунок на подошве имеет обычно неровные, как бы неаккуратные края, протектор глубокий.

Плюсы: Внутренняя пористая структура материала обеспечивает отличную термоизоляцию и амортизацию. Обувь пружинит, носится легко и комфортно. Отлично подходит для длительных прогулок, часто используется в обуви для активного отдыха. Такие марки как Columbia и Caterpillar используют их почти на всех своих изделиях. Сам материал можно использовать многократно, что позволяет производителям с лёгкостью переделывать партию подошв, если в этом есть необходимость. Имеет экстремально низкую себестоимость при выпуске больших партий, позволяющую изготавливать недорогие изделия, поэтому эта подошва является самой популярной у дешевых и больших фабрик Китая. Износостойкость и сопротивление истиранию значительно выше среднего, так что, несмотря на дешевизну, эта продукция служит долго.

Минусы: Материал выглядит неряшливо и некрасиво, края неровные, посадить такую подошву можно только на пористую и толстую кожу, либо на искусственную. Это делает невозможным её использование на красивой модельной обуви. Из-за технологических ограничений в выборе материалов верха цветовая гамма изделий небольшая, да и визуально готовая продукция получается не очень эстетичной.

Пример обуви:

Подошвы из поливинилхлорида (ПВХ, PVC)

Материал гладкий на ощупь, обычно полупрозрачный, тяжелый, выглядит добротно. Протектор простой, с геометрическими простыми фигурами, края не очень ровные.

Плюсы: Подошвы из ПВХ очень износостойкие, крепкие, не деформируются и не скользят. Очень просты в изготовлении, и в состав легко добавлять различные примеси и пластификаторы, поэтому можно добиться фактически любой эластичности. Маслостойкий материал делает подошву из него идеальной для спецобуви. Часто применяют в детской обуви.

Пример обуви:

Подошвы из этиленвинилацетата (ЭВА, EVA)

Материал имеет мягкую, пористую (пенную) структуру, очень лёгкий, слегка шершавый на ощупь. Протектор может быть абсолютно разным, линии и края ровные, аккуратные.

Плюсы: ЭВА имеет очень низкий удельный вес, подошва получается практически невесомая. Великолепные амортизирующие свойства, способность поглощать и распределять нагрузки, хорошая эластичность. Используется практически в любых видах обуви, кроме модельной. Особенно хорошо проявляет себя в спортивной и пляжной обуви – марка Crocs делает всю свою продукцию именно из этого материала. Подошва постепенно приобретает форму ступни, что обеспечивает дополнительный комфорт. Теплозащитные свойства также выше всяких похвал. Понравится потребителю, который больше всего ценит комфортное ношение, много ходит, любит свободную обувь.

Минусы: Как и с полиуретаном, пористая структура обеспечивает и отрицательные свойства. Несмотря на отличную теплоизоляцию, зимнюю обувь из ЭВА делать нельзя – она не морозоустойчивая, очень скользкая, внутренняя структура пор на морозе разрушается, поэтому она начинает крошиться. Подошва очень недолговечна – она буквально стаптывается за сезон. Её способность приобретать форму ноги обеспечивает ещё один минус – обувь становится слишком свободной, а если у потребителя есть дефекты стопы или походки, то через некоторое время изменившаяся подошва подчеркнёт их. Если покупатель рассчитывает на долгое ношение, он будет очень разочарован.

Пример обуви:

Подошвы из термопластичной резины (ТПР, TPR)

Материал является резиной, сделанной из синтетического каучука, прочнее натурального, современные технологии могут сделать её практически любой пластичности. Может быть шершавой на ощупь или абсолютно гладкой – всё зависит от пресс-формы, в которой она была отлита. Протектор также может быть любой глубины, линии и края очень ровные и аккуратные.

Плюсы: Термопластичная резина обладает достаточно средними свойствами плотности и удельным весом и это является достоинством. Подошвы из неё нескользкие, обладают хорошими амортизационными свойствами и снимают нагрузку на ноги и позвоночник, достаточно легкие в стандартном варианте изготовления, а в новом поколении материала вес снижен в разы. Неплохо сопротивляется истиранию в стандарте, а при использовании новых технологий производитель даёт 5 лет гарантии на данную деталь обуви. С эстетической точки зрения подошва выглядит очень хорошо, может быть любого цвета, любой формы и с любым рисунком. Используется практически во всех видах обуви. В кедах почти всегда именно этот материал. Потребитель, выбрав изделие с этим материалом, скорее всего, останется доволен эксплуатационными характеристиками.

Минусы: Высокая себестоимость изготовления подошвы, необходимость использования очень дорогостоящего оборудования и специальных пресс-форм для каждого размера делает этот материал не очень популярным у производителя, либо фабрикант уменьшает себестоимость товара за счёт очень дешевых материалов верха, как в случае с кедами. Не каждый покупатель поймёт, почему кеды из натуральной кожи высокого качества должны стоить дороже модельных туфель, но именно так и должно быть. У материала не очень хорошие теплоизоляционные характеристики, поэтому зимнюю обувь на такой подошве можно делать, но только добавив толщину.

Пример обуви:

Подошвы из кожи (leather), тунита (tunit) и дерева (wood)

Данные материалы в статье объединены, так как используются они в современном производстве всё реже и обладают значительно большим количеством недостатков, чем достоинств. Кожаные и деревянные подошвы очень легко определить визуально, подошва же из тунита выглядит как резиновая, но с вкраплениями из другого материала, который на самом деле является кожаной стружкой, отсюда и второе название – кожволон. Все эти материалы негибкие, тяжелые, не обладают амортизирующими свойствами, плохо сохраняют тепло, очень скользкие, износостойкость отвратительная. Единственный плюс этих материалов – это их статусность. Ничем не подкрепленный миф о том, что натуральные материалы подошвы лучше искусственных, позволяет находить покупателя и на такую продукцию, которая является очень дорогой. Можно ещё выделить небольшой плюс натуральной кожаной подошвы – это то, что она «дышит», потому что кожа является природной мембраной.

Однако это не совсем так. Дело в том, что органолептические показатели обуви очень сильно зависят от подкладочного материала и материала верха изделия. Кожа действительно является натуральной мембраной, но только в том случае, если у неё сохранён верхний слой с порами, позволяющими пропускать воздух и не пропускать влагу. Производители дорогой обуви на кожаной подошве используют соответствующе дорогой материал верха и также лицевую кожу в качестве подкладочного материала. И такая продукция действительно дышит, однако, если поставить на неё подошву из любого искусственного материала, потребитель не увидит разницы. Именно поэтому установка резиновой профилактики на кожаную подошву никак не влияет на потребительские свойства.

Способы крепления подошвы

Существует три основных метода крепления подошвы: клеевой, прошивной и литьевой. Технология крепления никак не влияет на потребительские свойства обуви, однако достаточно сильно влияет на качество и процент брака. Прошивной метод используется в классической и повседневной обуви, он устаревший, из-за того, что для него в подошве и материале верха проделываются отверстия, обувь с таким методом крепления пропускает воду. Также нить, скрепляющая верх с подошвой, может истираться, что приводит к отделению деталей изделия. На данный момент метод используется нечасто.

В изготовлении комфортной обуви для повседневной носки часто применяется литьевой способ. На полностью отшитую заготовку верха с пришитой стелькой под давлением и высокой температурой наливается материал подошвы, который затем застывает. Никаких ниток или клея. Плюс этого метода в очень низком проценте отклейки подошвы – фактически такой брак отсутствует из-за того, что молекулы подошвы проникают в материал верха и если не было нарушений в технологии, то оторвать её невозможно.

Однако, есть и значительные минусы: из-за технологической особенности данного метода материал верха должен иметь определённую пористую структуру, которой обладают обычно дешевые кожи и спилки, соответственно, красивую обувь из дорогих кож изготовить этим методом нельзя. Также, стоимость оборудования для отлива подошвы очень высокая, при запуске станка на разогрев, первичную настройку и пробные образцы уходит много материала, что очень сильно увеличивает себестоимость, если партия обуви небольшая. Всё это приводит к тому, что данный метод используется в основном для производства дешевой повседневной обуви из недорогих материалов, но больших партий. Модельную обувь таким способом изготавливают единицы компаний, например ECCO, которая также использует недорогие материалы верха и подклада, но получает на выходе «неубиваемую» продукцию.

Клеевой метод используется для спортивной, повседневной, классической и модельной обуви выходного дня, материал подошвы может быть практически любой, от кожаной до деревянной. Этот метод является основным на большинстве предприятий-производителей. Плюсы данного метода – это огромное разнообразие материалов подошв и верха, возможность быстрой смены модельного ряда, приемлемый процент брака по отклейке и небольшой – по разрыву материала верха. При этом методе брак в основном зависит не от эксплуатации изделия, а от качества клея и тщательного соблюдения некоторых нюансов технологии производства.

История современной обувной подошвы

До середины прошлого века, до 1932 года, фактически вся подошва всех цивилизаций делалась из натуральной кожи. Естественно, с дорогами в те времена были сложности и обычно подошву меняли раз за сезон, используя один верх. Россия ничем не отличалась от остального мира, и профессия сапожника, меняющего подошвы на сапогах, была одной из самых востребованных. Сапоги носили тогда и женщины, и мужчины, потому что высокая верхняя часть этого вида обуви хорошо защищала ноги от грязи и воды. Называлась эта часть халявой и фраза «отдам сапоги на халяву» означала, что от обуви остался только верх, а подошва, которая была самой сложной и дорогостоящей частью обуви, уже вся в дырках.

Был небольшой процент подошв из натурального каучука, но изделия эти стоили просто сумасшедших денег, и позволить себе обувь на резиновом ходу могли только очень обеспеченные люди. Причина в том, что натуральный каучук растёт только на экваторе и только в определённых странах: в Бразилии и Таиланде, причем все попытки вырастить каучуковые деревья чуть севернее или южнее определённых небольших регионов заканчивались неудачей. А спрос на каучук был огромный: военная промышленность, зарождающаяся автомобильная, нуждались в этом материале. Знать и богачи хотели прорезиненные плащи и обувь на резиновом ходу в свой гардероб. Спрос многократно превышал предложение, и цены на сырьё были заоблачные.

Для удешевления себестоимости каучук смешивали с размолотой кожей, и так появился материал кожволон. Целая страна, Бразилия, в то время построила всю свою экономику вокруг небольшого района произрастания каучукового дерева. Дошло до того, что за плодоносящее каучуковое дерево отдавали целое состояние в расчёте многократно окупить вложение, и эта ситуация очень напоминала тюльпановую лихорадку в Голландии. В Таиланде, где после многочисленных попыток вырастить каучук это удалось сделать на острове Пхукет, до сих пор действует закон о том, что на земле, отведённой под каучуковые деревья, нельзя выращивать и строить ничего больше, пока деревья не станут старыми.

Многие научные лаборатории трудились над созданием искусственного заменителя, и в 1901 году это удалось сделать русскому химику И. Кондакову. Однако первая промышленная партия искусственного каучука была выпущена в Германии. На основе работ Кондакова было произведено 3000 тонн материала, который полностью пошел на нужды военной промышленности. Однако синтетический каучук значительно уступал натуральному, производство засекретили и законсервировали. И уже в 1932 году советский ученый С.В. Лебедев разработал недорогой и эффективный метод производства синтетического каучука.

Следующей была Германия, которая смогла повторить успех в 1936 году. Значение этих событий сложно переоценить: за несколько лет обе страны переоборудовали инновационными изделиями всю армию и промышленность, экономика Бразилии рухнула и откатилась на десятилетия, а потребитель по всему миру получил непромокаемую подошву, значительно превосходящую кожаную по всем эксплуатационным характеристикам.