точить на проход что значит

Терминология заточника: что такое спуски, подвод, сведение и режущая кромка

Среди многочисленных факторов, влияющих на остроту ножа, ключевую роль играют такие понятия как спуски, подвод, сведение и режущая кромка. В геометрии любого ножа именно эти элементы отвечают за качество реза. Поэтому любому заточнику необходимо знать эти термины и понимать их роль при заточке.

Спуски на ноже – это часть лезвия, которое сужается от обуха к режущей кромке. Спуски могут иметь самую разнообразную форму, но в большинстве клинковых изделий применяются три формы спусков:

— прямые спуски – могут быть как от обуха, так и от любой части клинка

— спуски в виде вогнутой линзы – также могу начинаться от любой части клинка

— спуски в виде выпуклой линзы (конвекса).

Источник фото: https://psk35.ru/stati/pod-kakim-uglom-zatachivat-nozhi.html

Отдельно можно выделить две формы спусков, которые одновременно образуют подвод – это геометрии «сканди» и односторонний спуск («стамеска»).

Сведением ножа принято называть толщину клинка в точке перехода спусков в подвод. Толщина сведения измеряется в долях миллиметра. Это один из важнейших факторов качественного реза ножа, так как сразу после первичного прорезания любого материала происходит погружение клинка именно за счет сведения. Чем оно тоньше, тем легче клинок проходит в материал и тем более эффективным и легким становиться работа таким ножом.

Традиционно считается, что для кухонных ножей, для которые работают по достаточно мягким поверхностям разделочных досок, особенно торцевых, больше всего подходит сведение 0,2 — 0,3 мм. В комбинации с углом заточки в пределах 20-30 градусов, такое сведение будет давать оптимальное качество реза.

Для туристических ножей, хозяйственных ножей, предназначенных для тяжелых работ и боковых нагрузок оптимальным сведением будет сведение 0,5 – 0,6 мм. Для ножей, предназначенных для рубящих работ, таких как кухонные тяпки, лагерные ножи широкого спектра применения режущая кромка должна иметь максимальную прочность и такие ножи имеют сведение от 0,6 до 1мм. Требовать легкого комфортного реза от таких ножей невозможно, такое сведение будет раскалывать твердые продукты (яблоки, картофель и т.п.), но в тоже время способно противостоять сколам и заминам, особенно если сталь будет достаточно пластичной. Все указанные значения сведения являются идеальным вариантом, именно с учетом сферы использования ножа и применимы в первую очередь для ножей, изготовляемых мелкими партиями или на заказ. При массовом производстве большинство изготовителей выпускают продукцию с усредненным сведением: для кухонных ножей в диапазоне 0,2-0,4 мм, для туристических и EDC-ножей в диапазоне 0,5 – 0,8 мм.

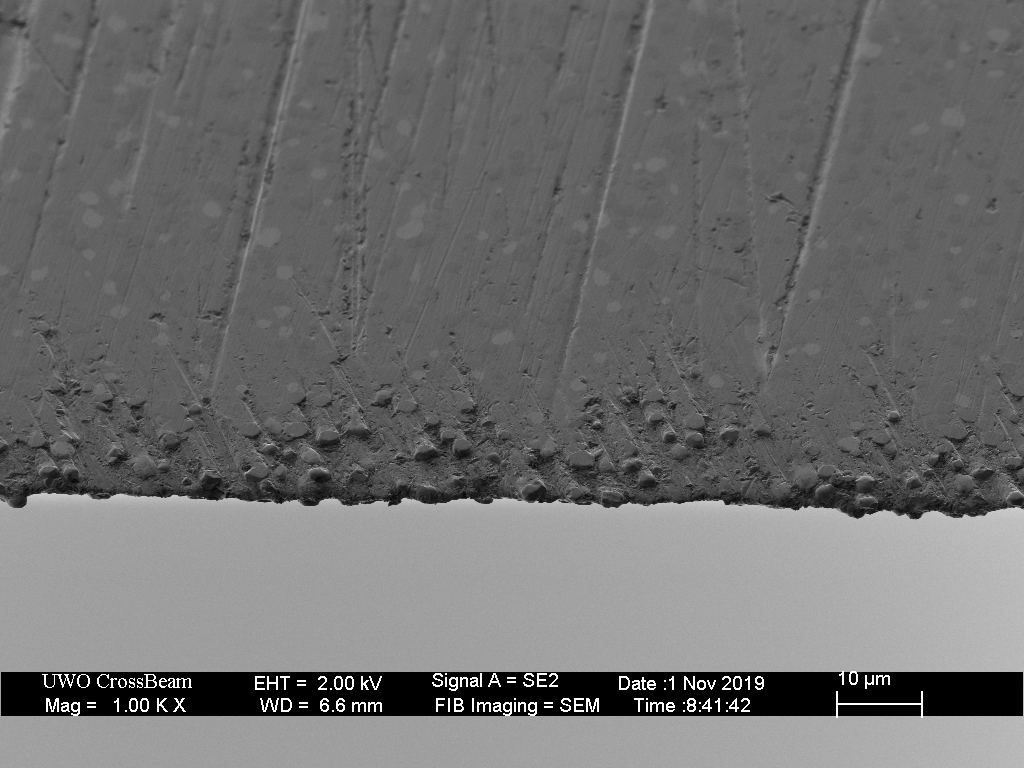

Источник фото: https://vashnozh.ru/obzory/falkniven-f1

Режущая кромка — это основной инструмент реза любого ножа. Представляет собой передний край режущего инструмента, линию контакта клинка с прорезаемой поверхностью. Образуется двумя сторонами подвода или в случае односторонней («стамесочной») заточки подводом и плоскостью клинка. Режущая кромка формируется в процессе заточки пересечением заточных фасок на металлической матрице. А сам рез осуществляется за счет так называемой «карбидной пилы», то есть набором тугоплавких твердых частиц образованных соединением металлов и углерода. Качество и продолжительность реза зависит от максимальной доводки кромки в процессе заточки, при которой происходит заглаживание выступающих карбидов в матрицу. Доводка противостоит их разрушению, выпадению из структуры и затупленною ножа.

Источник фото: https://scienceofsharp.com/2019/11/03/carbides-in-maxamet/

Источник фото: https://scienceofsharp.com/2019/11/03/carbides-in-maxamet/

Анализ существующего технологического процесса по изготовлению корпуса ЦФ8.036.689

Страницы работы

Содержание работы

6 Анализ существующего технологического процесса

Я предлагаю заменить данный вид заготовки поковкой, кованной на молотах с использованием подкладных колец, что позволит увеличить упомянутые коэффициенты и уменьшить стоимость заготовки. Основанием для замены заготовки является технико-экономический расчет, который будет приведен ниже (см. раздел 7).

010 Токарно-карусельная (обдирочная)

Применяемое оборудование: универсальный токарно-карусельный

станок модели 1512.

Станок применяется для обработки массивных деталей с большими диаметрами и высотами, на нем можно производить обтачивание и растачивание поверхностей с прямолинейными и криволинейными образующими; сверление, зенкерование и развертывание центральных поверхностей; прорезание кольцевых каналов; нарезание различных резьб резцами, класс точности станка Н. (данные из [4]).

Наибольшие параметры, обрабатываемой заготовки:

Масса 4000 кг

Диаметр планшайбы 1120 мм.

Мощность электродвигателя главного привода 30 кВт

Габаритные размеры 2875×2660×4110 мм. (l×b×h)

Заготовка обрабатывается за два установа.

На 1-м установе деталь базируется по торцу Ø595 и наружной

поверхности с тем же размером и обрабатывается за несколько переходов:

§ Сверлить, рассверлить и расчистить отверстие Ø70

§ Подрезать торец Ø575/Ø70 до шероховатости √, контролируя размер 86

§ Точить углубление Ø135/Ø375, выдерживая глубину 50 мм.

§ Подрезать торец снизу от Ø70, l=20 (для выверки после установки)

На 2-м установе деталь базируется по торцу Ø575/Ø70, выверяется

по отверстиюØ70. Применяемые переходы:

§ Точить Ø575 на проход

§ Подрезать торец Ø406/Ø110, выдерживая размер 86

§ Подрезать торец Ø575/Ø406, выдерживая размер 65.

§ Точить поверхность, выдерживая R8 (на Ø406)

§ Расточить углубление Ø445/ Ø406, выдерживая глубину 12 и R5

§ Расточить Ø110; l=13

§ Подрезать торец Ø70/Ø110, выдерживая размер 13

Применяемый режущий инструмент

§ Сверло 2304-3469 ГОСТ 12121-77 Ø20 Р6М5

§ Сверло 2301-3516 ГОСТ 12121-77 Ø30 Р6М5

§ Резец токарный расточной 2141–0009 ГОСТ 18883-73, ВК8

§ Резец специальный с радиусами кромок R = 5мм.

§ Резец для контурного точения 2101–0601 ГОСТ20872–80

Размеры контролируются рабочим следующими мерителями:

§ Штангенциркули: ШЦ-1-125-0,1-2; ШЦ-2-400-0,1-2; ШЦ-3-250÷630-0,1 ГОСТ 166–89

§ Образцы шероховатости ГОСТ 9378-75

Предлагаю операцию для повышения точности обработки и производительности перевести на станок с ЧПУ модели 1512 Ф3. В связи с тем, что изменяется вид заготовки, изменения перетерпят и некоторые из переходов, о чем будет указано ниже, изменятся также режимы резания и нормы времени.

На данной операции проверяется правильность выполнения

размеров на предыдущей операции.

Маркируются марка материала и стадия обработки для того, чтобы не спутать данную деталь с деталями прошедшими последующие стадии обработки и аналогичными деталями по конструкции

Проверяется наличие маркировки и ее правильность

Выполняется антиэррозионная наплавка ручной электродуговой сваркой проволокой из коррозионно-стойкой стали 08Х22Н6Т

На наплавленный слой наносится краской стадия обработки.

040 Токарно-карусельная (под цветную дефектоскопию)

Применяемое оборудование: универсальный токарно-карусельный станок модели 1512. Описание его приведено в операции 010.

Заготовка обрабатывается за один установ, присутствуют переходы:

n Точить торец Ø426/Ø110 напроход, выдерживая размер 96

n Расточить Ø124 на длину l=23

Применяемый режущий инструмент:

n Резец проходной 2102-0025 ГОСТ 18868-73, ВК6

n Резец расточной 2141-0009 ГОСТ 18883–73, ВК6

n ШЦ-1-125-0,1-2; ШЦ-3- 250÷630-0,1 ГОСТ 166–80

n Образцы шероховатости ГОСТ 9378–75

Предлагаю эту операцию также перевести на станок с ЧПУ модели 1512Ф3, что повысит точность обработки, предлагаю также заменить резцы с напайными пластинами резцами с механическим креплением пластин.

Проверяется правильность выполнения размеров и шероховатостей поверхностей на предыдущей операции.

Применяются те же мерители, что и в предыдущей операции.

050 Цветная дефектоскопия мест заварки

Исследуется качество наплавленного слоя путем покрытия его специальным составом с последующим рассмотрением под излучением специального прибора.

При обнаружении дефектов производится исправление их заваркой по типовой технологии

Операция выполняется только в том случае, если на предыдущей операции были выявлены дефекты в наплавленном слое и произошло их исправление. В этом случае обработка производится по данным операции 040

Производится только в том случае, если выполнена операция 055. Проводится аналогично операции 045

065 Цветная дефектоскопия мест заварки

Выполняется только тогда, когда применяют заварку дефектов наплавленного слоя по методике, приведенной выше.

На этой операции в тело детали вваривают две планки Н16.006.250.02

Производят низкотемпературный отжиг для снятия сварочных напряжений (он состоит в нагреве до 600ºС, при выдержке 90 мин. И последующем охлаждении с печью)

Производится для очистки поверхностей детали от окалины

085 Токарно-карусельная (черновая)

Применяемое оборудование: универсальный токарно-карусельный станок модели 1512. Описание его приведено выше в операции 010.

точить на проход

1 charioter

2 charioter

3 charioter

4 проход

5 точить

6 Проход через каньон

7 affiler

8 affûter

9 aiguiser

10 allée

11 anus

12 bavette

13 boyau

14 brèche

15 canal

16 circulation

17 col

18 corbeille

19 couloir

20 coursive

См. также в других словарях:

Военный жаргон — Содержание 1 Причины появления 2 Исследования военного жаргона … Википедия

Отряд Настоящие пластинчатожаберные (Eulamellibranchia) — К отряду настоящих пластинчатожаберных моллюсков относится наибольшее число видов, которые обитают как в морских, так и в пресных и солоноватых водах. Встречаются во всех морях и в океанах на самых различных глубинах от приливо отливной… … Биологическая энциклопедия

Фреза — [В некоторых русских мастерских шарошка.]. Под этим названием, заимствованным с французского (Fraise), известен особый вид режущего инструмента, применяемый при обработке металлов, дерева, кости, рога, кожи и других материалов и состоящий из… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

столярные работы — Рис. 1. Изменение формы (деформация) пиломатериалов при усыхании древесины. Рис. 1. Изменение формы (деформация) пиломатериалов при усыхании древесины: а брус; б круглый лесоматериал; в доски. столярные работы изготовление, отделка и… … Энциклопедия «Жилище»

Режимы резания при токарной обработке

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей. В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

.jpg)