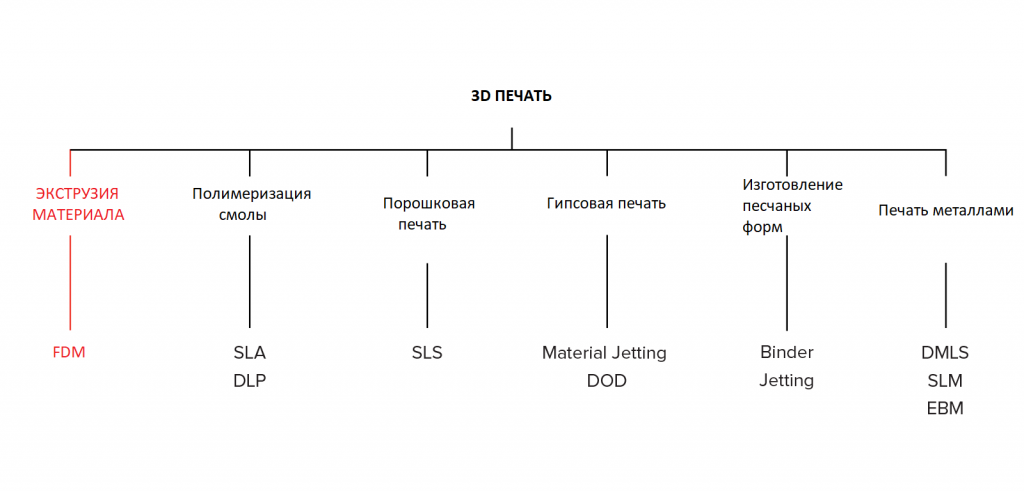

технология печати fdm что это такое

3D-печать, битва технологий, FDM vs SLA

Для начала немного истории. Основоположниками современной настольной 3D-печати принято считать две американские компании – MakerBot (основана в 2009 году) и Formlabs (основана в 2011 году). Каждая из этих компаний пошла своим путем, и результаты по истечении 10 лет у них разные. Первой на Олимп поднялась MakerBot, выпустив по-настоящему массовый, а главное доступный, с точки зрения простоты использования, принтер MakerBot Replicator 2. Его продажи росли бешеными темпами, и в 2013 году на пике успеха компанию решили продать за фантастические по тем временам деньги в 400 млн. долларов. Покупателем выступил ветеран 3D-печати, компания Stratasys, где молодой и энергичный стартап был скоро «похоронен» в корпоративных интригах. Другим путем пошла Formlabs. Компанию решили развивать, последовательно привлекая инвестиции. В итоге ее капитализация достигла 2 млрд. долларов, что существенно превысило стоимость Stratasys, вместе с купленным MakerBot. Обо всем этом в 2014 году Netflix снял очень интересный документальный фильм, который называется Print the Legend. Рекомендую всем, кому интересны темы предпринимательства, стартапов и технологий, его посмотреть.

FDM/FFF технологии

Плюсы

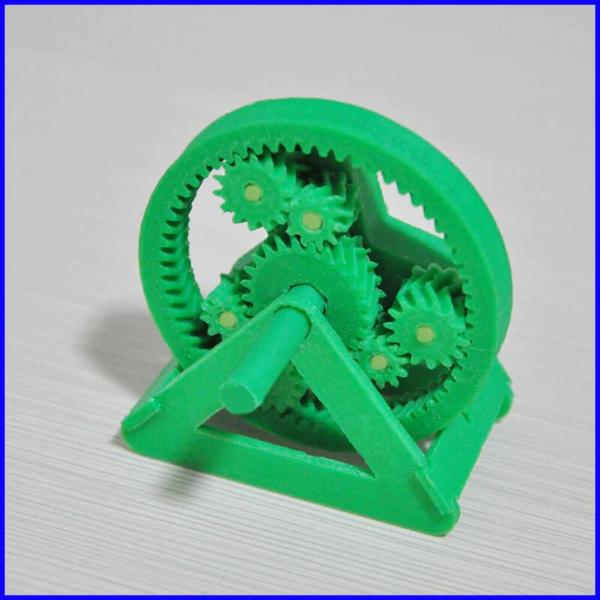

Это наилучший способ для быстрого прототипирования. Десятки прототипов своего будущего устройства вы можете напечатать разными видами пластика, разными цветами. Вы также можете создавать функциональные прототипы, свойства которых будут близки к свойствам конечного изделия. Себестоимость этих прототипов может быть очень низкой по сравнению с классическими технологиями фрезерования или использования пресс-форм. Вы можете быстро создавать модели сложных геометрических форм, используя растворимые субстанции в моделях принтеров с двумя экструдерами. Их широкий выбор позволит вам найти материал, изделия из которого после печати будут обладать необходимыми свойствами: повышенной термостойкостью, устойчивостью к низким температурам, масло-, бензо-, износо-, ударостойкостью.

На рынке доступны сотни материалов для 3D-печати, за 10 лет накоплена огромная база знаний по ее применению для различных задач. Вы также можете печатать модели больших размеров, так как сейчас доступны модели принтеров с областью построения 1 метр по длине, ширине и высоте. Еще одним плюсом является то, что изделия после печати не требуют постобработки, они сразу готовы к использованию. Но если вы хотите улучшить их внешний вид, вы легко сможете их шлифовать, грунтовать, красить, склеивать между собой, сверлить в них дырки, делать резьбу и многое другое. Кроме прототипирования FDM принтеры чаще всего используют для мелкосерийного производства небольших элементов, ради производства которых нет смысла заказывать пресс-форму, так как общий тираж не оправдает затрат, а себестоимость при этом будет очень низкой.

Еще одним популярным применением FDM 3D-печати является макетирование, создание уникальных архитектурных, выставочных, демонстрационных или сувенирных макетов. Сейчас рынок предлагает большое количество декоративных материалов, не имеющих специальных свойств, но которые выглядят как дерево, сталь, бронза, мрамор, серебро или золото. Это позволяет создавать макеты без, либо с минимальной постобработкой, что существенно экономит затраты и время при их создании. Ну и конечно, не стоит забывать о самом популярном социальном сегменте таких принтеров – домашних пользователей, которые используют их как хобби, печатают детям фигурки, вазы для цветов, крючки, полочки и другие полезные или просто красивые модели. Себестоимость таких изделий низкая, и даже при среднем объеме печати покупка принтера окупается очень быстро. При этом вам не надо ничего моделировать, все модели доступны для бесплатного скачивания либо за символическую плату.

Минусы

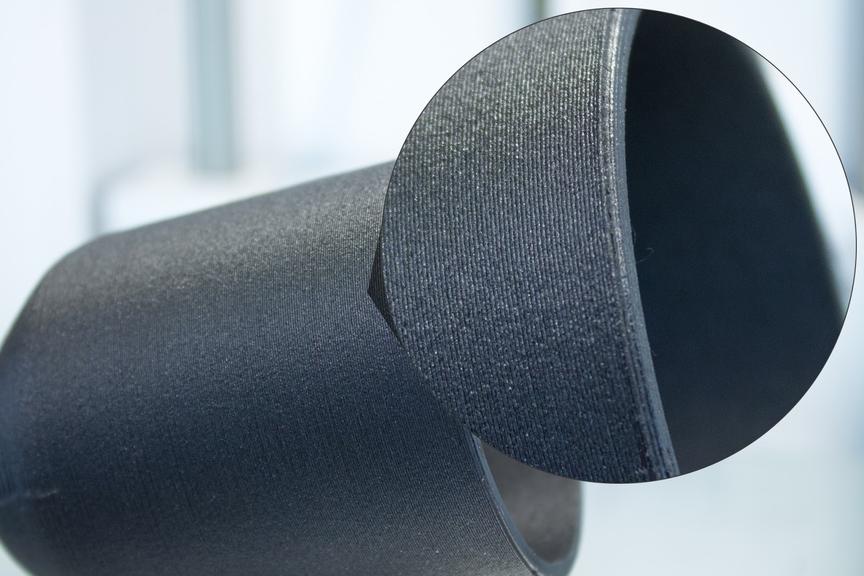

Еще одним минусом является финишное качество моделей. Даже при самой низкой толщине слоя вы будете видеть слои на модели. И это не позволяет использовать 3D-печатные модели как конечный продукт. Вы вряд ли купите неприятный на ощупь чехол для мобильника и не захотите давать ребенку игрушку, которую не особо приятно держать в руках.

Еще один нюанс этой технологии – слабая адаптация оборудования к новым материалам. И если таковой появляется на рынке и вызывает ваш интерес, то с большой долей вероятности вам придется покупать и новый принтер. Этот минус не был таким явным до последнего времени, но именно развитие фотополимерной 3D-печати в последние году высветило и его.

Подводя итог анализу плюсов и минусов технологии FDM стоит отметить главное: она находится в застое и после прорыва, который был 10 лет назад, производителям не удалось существенно продвинуться. Удалось лишь снизить стоимость самих принтеров, что конечно же повлияло на их доступность и распространенность. Конечно, большинство моделей сейчас оснащено цветными дисплеями, Wi-Fi, встроенными веб-камерами, датчиками окончания нити, возможностью продолжить печать после отключения электричества, системами автокалибровки площадки и т.д. Все это упрощает работу с устройством, но, увы, не сделает FDM 3D-принтер производственным оборудованием.

Фотополимерная 3D-печать

А теперь давайте также рассмотрим плюсы и минусы этой технологии. Со временем они претерпели серьезные изменения.

Плюсы

В реальности так и происходит: появляются новые смолы с интересными свойствами и улучшенными формулами, и пользователи активно начинают их применять для своих задач. Производители делают их под конкретную, узкую задачу и таким образом гарантируют покупателю результат при правильном ее использовании. Примером тут могут служить смолы для хирургических шаблонов, временных коронок, элайнеров, ювелирных выжигаемых моделей и многие другие.

Минусы

Еще к одному минусу можно отнести стоимость смолы. С ростом объемов производства она дешевеет, и потребитель вправе ожидать дальнейшего снижения ее стоимости. Но сейчас она в 3 раза дороже пластиковой нити и это, безусловно, сказывается на себестоимости изделий. Также к минусам можно отнести недостаточно широкий ассортимент смол с различными важными свойствами, например мягкими (типа резины), жесткими, износостойкими, прочными и т.д. Рынок постепенно выравнивает предложение, но в этом направлении многое еще надо сделать.

Процесс фотополимерной печати может быть очень прост для типовых задач, особенно в сфере стоматологии, где опыт использования уже очень большой, но при решении нестандартных задач, в частности с допусками по точности моделей есть риск столкнуться с большим количеством подводных камней и ограничений.

Какая технология победит

Мы рассмотрели основные достоинства и недостатки FDM и SLA технологий, а теперь вернёмся к теме этой статьи, а именно конкуренции между ними. Почему почти десять лет они существовали параллельно, а теперь мы вдруг начали говорить о наметившемся соперничестве? К этому привело активное развитие SLA 3D-печати в последние 2 года, которое позволило создать принтеры достаточно дешевые, быстрые и большие. Изначально фотополимерная печать развивалась в парадигме решения задач конкретных индустрий, в первую очередь стоматологии и ювелирного производства. Это ставило перед производителями принтеров конкретную задачу, которую они должны были решить, чтобы быть успешными на рынке. В процессе поиска решения они смогли создать оборудование, которое способно решать гораздо более широкий круг задач: печатать быстрее, качественнее и создавать большее количество моделей за единицу времени, чем конкурирующие с ними FDM принтеры. Ну а для примера, давайте сравним флагманы от таких лидеров рынка, как Phrozen и Raise3D, чтобы сделать всю эту теорию наглядной.

FDM технология. Как это работает.

Всем привет, с Вами 3DTool!

В этой статье о 3D-печати мы рассмотрим основные принципы технологии FDM (Fused Deposition Modelling). Разберёмся с основной механикой этого процесса. Его преимуществами и ограничениями.

FDM технология

Печать методом послойного наложения (FDM) представляет собой процесс аддитивного производства, который реализовывается благодаря экструзии материалов. В FDM, объект строится путем нанесения расплавленного материала по заранее установленному алгоритму, слой за слоем. Используемые материалы представляют собой термопластичные полимеры и имеют форму нити.

FDM – это наиболее широко используемая технология 3D-печати. FDM принтеры в большом многообразии представлены на рынке. В основном это первая технология, с которой сталкиваются люди, когда начинают работать с 3D. Далее будут представлены основные принципы и ключевые аспекты этого способа печати.

Инженер, который занимается проектированием 3D модели должен учитывать возможности технологии при изготовлении детали с FDM, эти знания помогут ему достичь наилучшего результата.

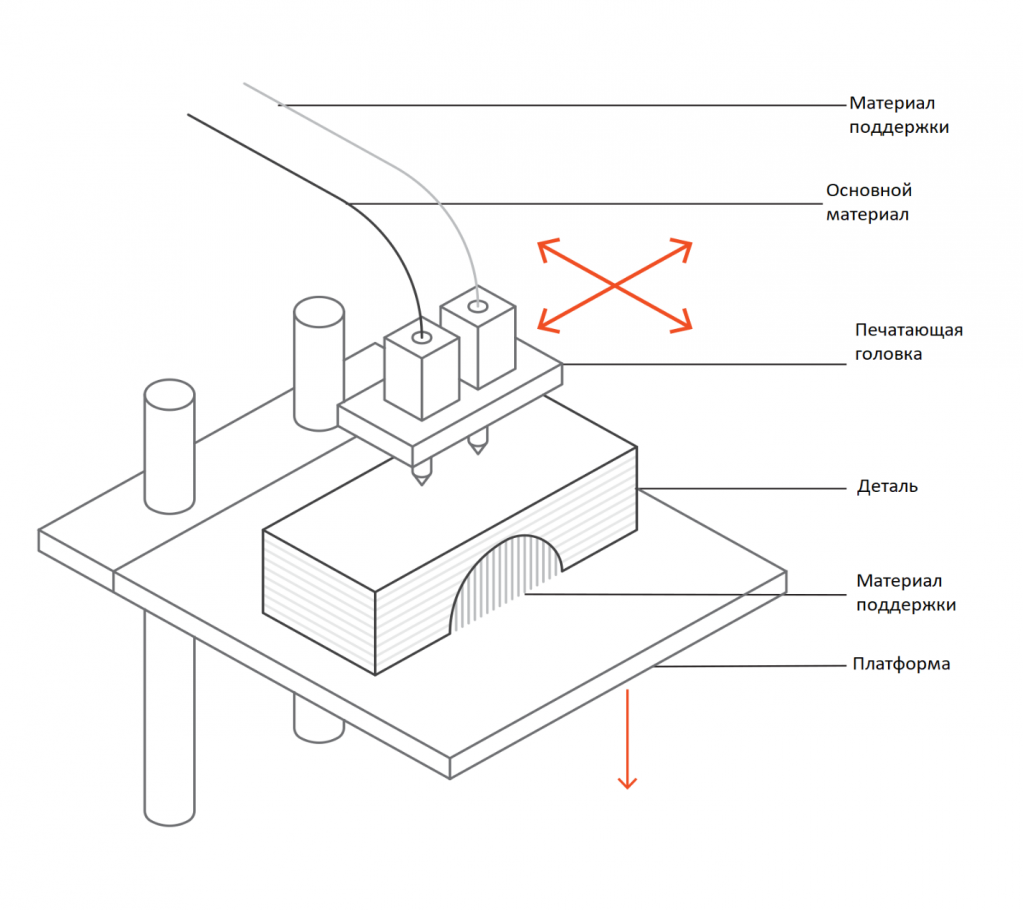

Процесс FDM печати

Вот как работает процесс FDM:

Катушка из термопластичной нити загружается в принтер. Как только сопло достигнет необходимой температуры, нить подается в экструдер и в сопло, где она плавится.

Экструдер прикреплен к 3-осевой системе, которая позволяет ему перемещаться в направлениях X, Y и Z. Расплавленный материал выдавливается в виде тонких нитей и наплавляется послойно в заранее определенных местах, где затем охлаждается и затвердевает. Иногда охлаждение материала ускоряется благодаря использованию вентиляторов, прикрепленных к экструдеру.

Характеристики FDM принтеров

Большинство систем FDM позволяют регулировать несколько параметров процесса печати. Такие как температура сопла, платформы, скорость печати, высоту слоя и скорость вентиляторов охлаждения. Они обычно устанавливаются оператором принтера, и не беспокоят моделлера.

Что важно с точки зрения моделирования, так это учитывать размер стола и высоту слоя самой детали:

Стандартный размер печатной области настольного 3D-принтера обычно составляет 200 x 200 x 200 мм, в то время как для промышленных машин он может достигать 1000 x 1000 x 1000 мм. Если настольный 3D принтер предпочтительнее (например, из соображений экономии), большУю модель можно разбить на более мелкие части и затем собрать/склеить.

Типичная высота слоя, используемая в FDM, варьируется от 50 до 400 микрон и может быть определена на этапе программного слайсинга. Меньшая высота слоя обеспечит более гладкую деталь и более точно отразит сложную геометрию, в то время как большая высота слоя, дает детали распечататься быстрее и с меньшими затратами. Высота слоя 150-200 микрон является оптимальной по соотношению времени печати и её качеству.

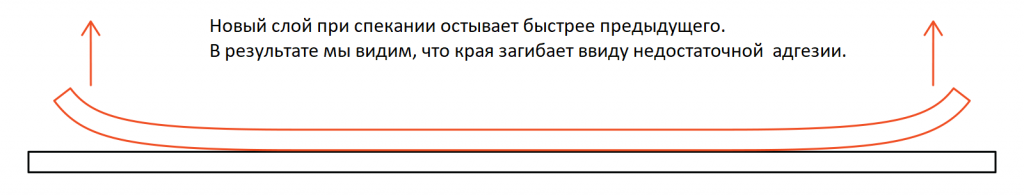

Деформация детали

Деформация является одним из наиболее распространенных дефектов в процессе FDM печати. У некоторых видов пластика во время охлаждения после экструзии, происходит усадка. Поскольку разные участки охлаждаются с разной скоростью, их размеры также могут меняться с разной скоростью. Дифференциальное охлаждение вызывает накопление внутренних напряжений, которые вытягивают слой, тот, что снизу – наверх, деформируя его, как показано на рисунке ниже. С технической точки зрения, деформацию можно предотвратить путем более тщательного контроля температуры платформы и камеры в целом. За счет увеличения адгезии между деталью и платформой.

Моделлер также может снизить вероятность отклеивания и других дефектов, связанных с деформацией:

Большие плоские области (например, прямоугольная коробка) более склонны к деформации, и следует избегать такого рельефа, если это возможно.

Острые углы деформируются чаще, чем закругленные формы, поэтому слегка сгладив углы, можно добиться хорошего результата.

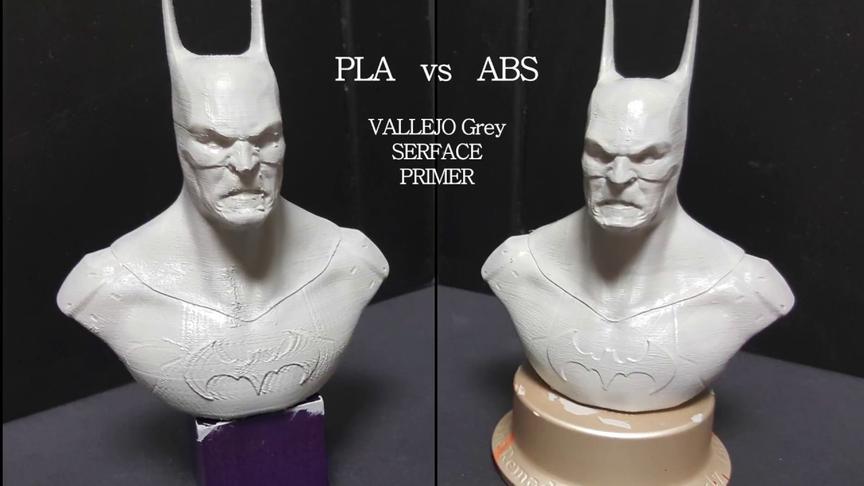

Разные пластики более восприимчивы к деформации: ABS, как правило, более чувствителен к данному фактору, чем PLA или PETG, из-за более высокой температуры стеклования и относительно высокого коэффициента теплового расширения.

Адгезия между слоями

Хорошая адгезия между слоями очень важна для детали, напечатанной по технологии FDM. Когда расплавленный пластик выдавливается через сопло, он прижимается к предыдущему слою. Высокая температура и давление вновь расплавляют поверхность предыдущего слоя и позволяют связать новый слой со старым.

Прочность связи между различными слоями всегда ниже, чем базовая прочность материала.

Это означает, что детали произведённые по технологии FDM, по своей природе анизотропны: их прочность по оси Z всегда меньше их прочности в плоскостях X/Y. По этой причине важно помнить об ориентации деталей при проектировании.

Например, образцы для испытаний на растяжение, напечатанные горизонтально пластиком АБС с заполнением 50%, сравнивали с образцами для испытаний, напечатанными вертикально, и обнаружили, что их прочность на растяжение почти в 4 раза выше в осям X, Y по сравнению с осью Z (17,0 МПа по сравнению с 4,4 МПа). Растягивается такая деталь до разрушения, почти в 10 раз больше (4,8% по сравнению с 0,5%).

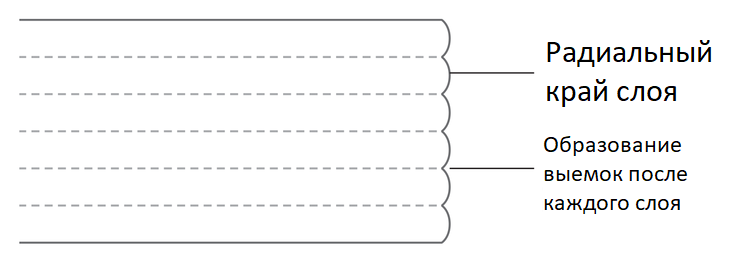

Более того, поскольку расплавленный материал прижимается к предыдущему слою, его форма деформируется до овала. Это означает, что детали всегда будут иметь волнистую поверхность, даже при небольшой высоте слоя, и что мелкие элементы, такие как небольшие отверстия, могут нуждаться в последующей обработке после печати.

Поддержки

Структура поддержки имеет важное значение для создания геометрий с выступами. Поскольку пластик не может быть нанесён на воздух, для некоторых геометрий требуется опорная конструкция.

Поверхности, напечатанные с поддержками, обычно имеют более низкое качество, чем остальная часть детали. По этой причине рекомендуется, чтобы деталь была смоделирована таким образом, чтобы минимизировать потребность в поддержке.

Опоры обычно печатаются из того же материала, что и деталь. Существуют также специальные материалы, которые растворяются в жидкости, но в основном они используются в настольных или промышленных 3D-принтерах высокого класса. Печать на растворимых поддержках значительно улучшает качество поверхности детали, но увеличивает общую стоимость печати, так как требуется специальный принтер с двумя печатающими головками и потому что стоимость растворимого материала относительно высока.

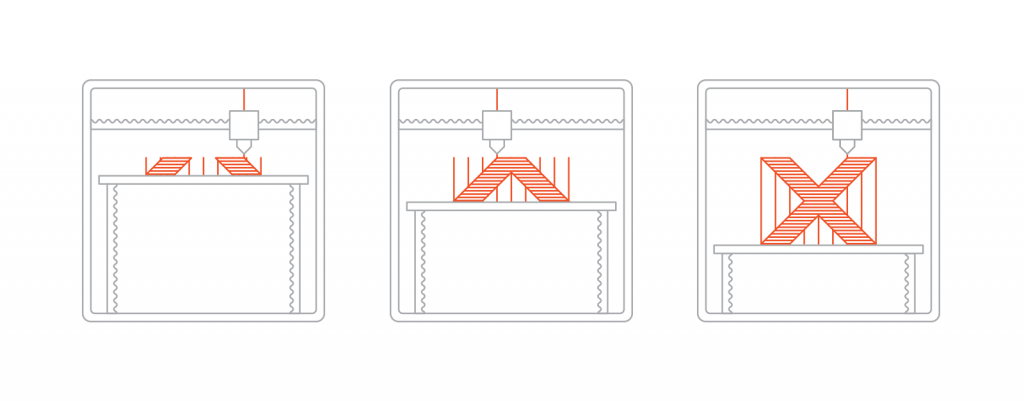

Заполнение и толщина оболочки

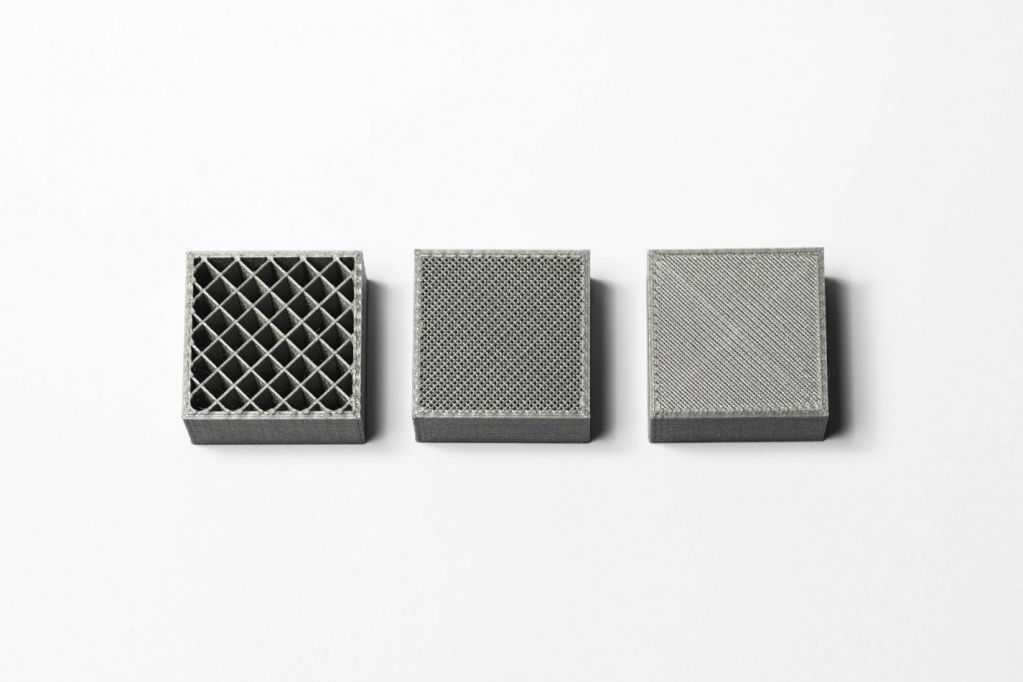

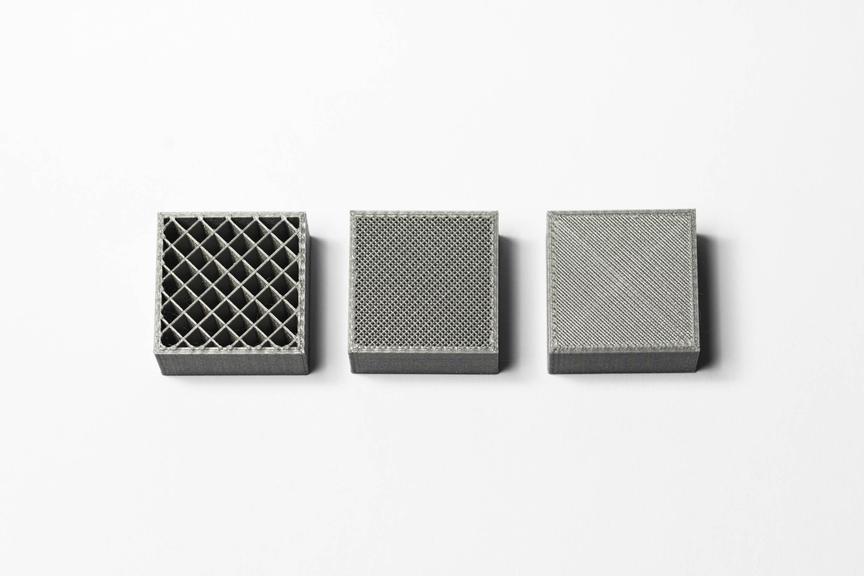

Детали по технологии FDM обычно не печатаются заполненными, чтобы сократить время печати и сэкономить материал. Вместо этого внешний периметр делается с помощью нескольких проходов, он называется оболочкой, а внутренняя часть заполняется структурой низкой плотности, называемой заполнением.

Заполнение и толщина корпуса сильно влияют на прочность детали. Для настольных FDM-принтеров в основном подходит плотность заполнения 25% и толщина корпуса 1 мм. Обычно, это стандартные настройки для быстрой печати и хороший компромисс между прочностью и скоростью.

Выше вы видите внутреннюю геометрию деталей с различной степенью заполнения

Основные расходные материалы FDM

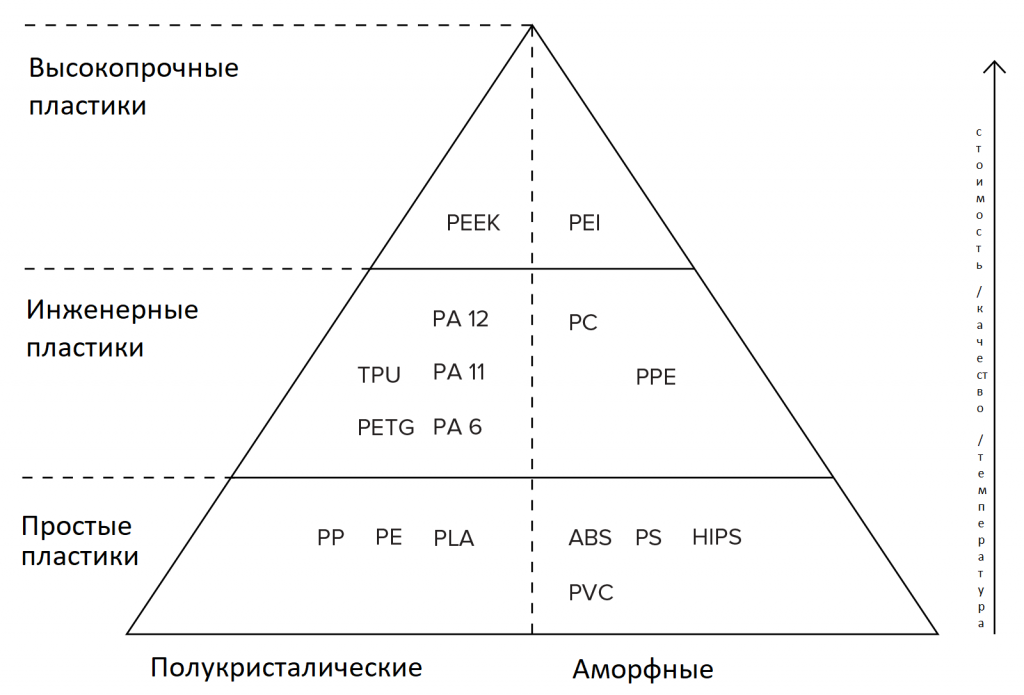

Одной из сильных сторон FDM печати является широкий ассортимент доступных материалов. Они могут варьироваться от обычных пластиков (таких как PLA и ABS) до инженерных (таких как, TPU и PETG) и высокопрочных материалов (таких как PEEK).

Ниже изображена пирамида материалов, наиболее доступных в FDM печати.

Используемый материал напрямую влияет на механические свойства и точность печати, а также на ее цену. Наиболее распространенные материалы FDM-печати приведены ниже. Так же рассмотрим плюсы и минусы тех или иных пластиков. Обзор основных отличий PLA и ABS, и подробное сравнение всех распространенных видов филамента – тема очень обширная и с ней можно ознакомиться в специальных статьях в интернете и на тематических форумах.

В этом обзоре будут рассмотрены основные технические особенности FDM-печати, специфика применяемых в процессе принтеров и филаментов, а также перспективы и основные сферы использования данной технологии.

Что такое FDM технология?

Аббревиатура FDM расшифровывается на английском как Fusion Deposition Modeling и переводится на русский как «моделирование методом послойного наплавления». Эта технология представляет собой разновидность аддитивной печати и предусматривает послойное нанесение заранее расплавленного материала. Для печати задействуют термопластичные полимеры, доступные в большом разнообразии текстур и расцветок.

ВНИМАНИЕ : На сегодняшний день большинство 3D-принтеров на планете функционируют именно по FDM-технологии. Именно с нее новички обычно начинают знакомство со сферой 3D-печати.

Процесс FDM печати

Филамент выходит из экструдера по такому же принципу, что и крем из кулинарного шприца. Филамент представляет собой пластиковую нить, накрученную на катушку. Он поступает на рабочую поверхность через экструдер и сопло, подача материала при этом контролируется микропроцессором. В экструдере филамент нагревается, становится пластичным и «вклеивается» в создаваемую модель. Прикрепленные к экструдеру вентиляторы способствуют скорейшему затвердению филамента.

После завершения печати одного слоя платформа принтера опускается. Так будет повторяться до тех пор, пока модель не будет полностью напечатана.

Процесс подготовки модели

Модели для печати создаются и редактируются в слайсере. Софт анализирует все сечения изделия, подбирает оптимальный алгоритм наплавления и формирует команды для принтера. В принтер заправляют филамент, на платформе расставляют поддержки (если они будут применяться) Перед началом печати надо убедиться, что печатная поверхность и сопло принтера находятся в идеально чистом состоянии — даже малейший слой пыли спровоцирует искажения и дефекты.

Характеристики FDM-принтеров

Минимальная/максимальная толщина слоя

Толщина печатающего слоя колеблется в диапазоне от 50 до 400 μm. Наиболее часто встречающийся вариант — 200 μm. Чем больше высота слоя, тем быстрее и дешевле выходит производство.

Схемы движения печатающей головки

Экструдер у FDM-принтера может двигаться как в горизонтальной, так и в вертикальной плоскости. Схема движения экструдера рассчитывается исходя из того, что платформа будет опускаться после завершения каждого печатного слоя.

ВНИМАНИЕ : Скорость движения экструдера задается в слайсере еще до начала печати. Однако некоторые модели принтеров позволяют изменить ее уже в процессе работы с помощью сенсорного дисплея.

Применение ФДМ-принтеров

Такие принтеры чаще всего применяются для создания:

Такие устройства часто закупают для мелкосерийного производства, а также в образовательные учреждения, чтобы продемонстрировать учащимся возможности 3D-печати.

Процесс непосредственной печати

Процесс печати можно сравнить с работой ЧПУ-станка, только вместо инструмента принтер оснащен экструдером. Во время печати принтер немного вибрирует, от расплавленного филамента исходит характерный малоприятный запах.

Деформация детали

Деформация является одним из наиболее распространенных дефектов при FDM-печати. После выхода из экструдера филамент затвердевает, и габариты объекта уменьшаются. Однако разные участки объекта высыхают с разной скоростью, и из-за этого возникают деформации. Наиболее подвержены деформации большие плоские участки и тонкие выступающие элементы. Во избежание деформаций следует по возможности скруглять углы и печатать на филаментах PLA или PET-G. Наиболее высока вероятность деформаций у филамента ABS.

Поддержки

Под выступающие элементы отпечатков необходимо ставить поддержки, так как нанести филамент на воздух невозможно. Схема расположения поддержек задается в слайсере в процессе редактирования модели. Поддержки нельзя изготавливать из того же материала, что и отпечаток, иначе их потом будет невозможно отделить.

ВНИМАНИЕ : Качество тех элементов деталей, что были распечатаны на поддержках, будет ниже, чем у всей остальной детали.

Заполнение и толщина оболочки

Ради экономии материала и сокращении времени печати FDM-изделия редко делают заполненными. Обычно за несколько проходов создают внешний периметр, а затем заполняют внутреннюю часть материалом с низкой плотностью. Стандартной плотностью заполнения считается 25 %, стандартной толщиной корпуса — 1 мм.

Примеры печати

На FDM-принтерах можно распечатывать примерно вот такие изделия:

На этом фото хорошо заметны линии слоев:

На этом снимке над верхним слоем готового изделия видно сопло:

Вот это изделие было распечатано с применением самого точного сопла для FDM-принтеров:

Образец слева был распечатан по более дорогой SLA-технологии. Образец справа — по FDM-технологии:

После окрашивания разница не так бросается в глаза. На этом фото SLA-образец находится справа, а FDM — слева:

Здесь показаны образцы, которые только что сошли с печатной поверхности и еще не подвергались полировке:

На фото ниже оба образца были созданы на FDM-принтере, но с разными филаментами: левый — с PLA, правый — с ABS:

Основные расходные материалы

ABS расшифровывается на английском как Acrylonitrile Butadiene Styrene, что на русский переводится как «акрилонитрил-бутадиен-стирол». Он легкий, устойчивый к истиранию и к химическому воздействию. Изделия из ABS отличаются низкой температурой плавления и поэтому не предназначены для эксплуатации при высоких температурах. Из этого филамента печатают игрушки, спортивный инвентарь, автомобильные детали, медицинские протезы.

На английском полное название этого филамента звучит как Polylactic Acid, что переводится как «полимолочная кислота». Его изготавливают на основе кукурузного крахмала, и он полностью биоразлагаем. Из PLA производят упаковку, в том числе для пищевых продуктов, а также декоративные объекты — ведь этот филамент доступен в большом количестве цветов и оттенков. PLA хрупкий и чувствительный к нагреву, поэтому запчасти из него не производят.

Нейлон

Этот материал изготавливают из полиамидного порошка. Среди всех FDM-филаментов этот обеспечивает наивысшее качество послойного нанесения по вертикальной оси. Изготовленные из него объекты отличаются высокой прочностью и обладают повышенной химической устойчивостью. Нейлон задействуют для изготовления фрикционных вставок, крепежных, монтажных и защелкивающихся элементов, кожухов антенн, противоударных компонентов.

Аббревиатура PET расшифровывается как полиэтилентерефталат, а буква G обозначает модификацию гликолем, благодаря чему отпечатки становятся более долговечными. Филамент характеризуется высокой прочностью и отличным сцеплением слоев. Его чаще всего используют для изготовления крупногабаритных предметов, а также для упаковки пищевых продуктов (в том числе тех, кто должны храниться при низких температурах).

ВНИМАНИЕ : В процессе печати на PET-G характерный малоприятный запах почти не ощущается.

Эта аббревиатура расшифровывается как Thermoplastic Polyurethane, что переводится с английского как «термопластичный полиуретан». Этот материал устойчив к механическим повреждениям и в то же время чрезвычайно эластичен. Из него удобно производить гибкие рукава, трубки, виброгасители, уплотнители, защитные чехлы. Готовые изделия получаются долговечными и прочными на разрыв, что особенно ценится в авиационной и автомобильной промышленности.

Эта аббревиатура расшифровывается как Polyether Ether Ketone и означает «полиэфирэфиркетон». Данный филамент чаще всего применяют для создания прототипов, которые дорого или сложно создавать традиционными методами. Он востребован в первую очередь в автомобильной, аэрокосмической и нефтегазовой промышленности, а также в медицине. Изделия из PEEK легко выдерживают экстремальные температуры, высокое давление, воздействие агрессивных газов и жидкостей. Также они легко стерилизуются и почти не поглощают влагу.

Постобработка

Процесс постобработки изделий начинается с их снятия с печатной поверхности. Если вы ставите перед собой цель снять изделие максимально быстро, для этого будет достаточно плоскогубцев и набора стоматологических инструментов. Если опорные конструкции при печати были корректно размещены, качество изделия будет безупречным — а вот на печатной поверхности могут остаться пятна и неровности.

Как вариант, можно поместить изделие в контейнер, наполненный жидким растворителем, и держать там до тех пор, пока предмет не отделится от основы. Для химических растворителей (например, лимонена или смеси лимонена и изопропилового спирта) лучше выбирать стеклянные контейнеры. Если в роли растворителя выступает обычная вода, контейнер может быть выполнен из любого непористого материала.

С помощью растворителя рекомендуется отделять отпечатки со сложной геометрией.

ВНИМАНИЕ : Если не придерживаться правил применения растворителя, отпечаток может поблекнуть или деформироваться. Растворитель не удаляет бороздки, линии слоя или пятна с поверхности изделия. Если растворитель случайно попадет на объект в процессе печати, на поверхности могут появиться пятна или отверстия.

После отделения от поверхности образцы следует отшлифовать. Для этого потребуются:

Чем меньше высота печатного слоя и чем безупречнее качество объекта, тем выше должна быть зернистость наждачки. Показатель зернистости 100 будет оптимален для изделий с явными дефектами поверхности. Двигать наждачкой по поверхности следует круговыми движениями. Если водить вдоль или поперек линий слоев, это может привести к образованию нежелательных «траншей». В перерывах между заходами шлифования отпечаток следует смачивать в теплой воде, протирать зубной щеткой и промокать пылесборной салфеткой — так вы удалите с отпечатка всю пыль.

ВНИМАНИЕ : В процессе шлифовки защищайте свои органы дыхания одноразовой маской.

После шлифовки отпечаток можно покрыть защитным составом, раскрасить, подвергнуть металлизации.

Плюсы и минусы

Среди объективных достоинств FDM-печати следует упомянуть в первую очередь следующие:

Однако и недостатки у этой технологии тоже имеются:

ВНИМАНИЕ : Распечатанные на FDM-принтере изделия будут гигиеничными только в том случае, если после распечатки их обработают специальным покрытием (желательно антибактериальным). В противном случае бактерии и бытовая грязь будут забиваться в мельчайшие трещинки на поверхности. Вывести их оттуда будет невозможно, даже если замочить изделие в мыльном растворе.

Отличия FDM от FFF

Сегодня аббревиатуры FDM и FFF являются синонимами и обозначают практически одно и то же. Однако изначально между ними была разница, которая регулировалась на уровне зарегистрированных торговых марок. Еще раз напомним, что Fused Deposition Modelling расшифровывается на английском как «моделирование методом послойного наплавления». Fused Filament Fabrication же означает «метод моделирования путем направления жилы».

В 1989 году компания Stratasys, Ltd. разработала технологию моделирования методом послойного наплавления. На нее взяли патент, срок действия которого истек в 2009 году. Суть технологии заключалась в том, что пространство внутри изолированной камеры разогревалось до +90 °C. Филамент из нагретого экструдера попадал на нагретый стол через горячую среду.

В 2005 году специалисты проекта RepRap усовершенствовали эту технологию — однако на нее еще действовал патент, поэтому им пришлось зарегистрировать собственную разработку, FFF. RepRap изначально ориентировались на потребителей с ограниченным бюджетом, которым предстоит работать в условиях отсутствия развитой промышленности. Чтобы максимально удешевить процесс, они избавились от нагревающейся камеры.

Так как цены на FFF-принтеры были минимальными, эта технология быстро стала популярной. Другие производители начали выпускать устройства с подогреваемой камерой, чтобы улучшить эксплуатационные характеристики продукции. А потом истек срок патента на FDM, и поэтому оба понятия стали взаимозаменяемыми.

ВНИМАНИЕ : Не все филаменты для FDM-принтеров подходят для FFF-аналогов, и наоборот. Этот нюанс надо обязательно уточнять перед покупкой.

FDM-технология на сегодняшний день является наиболее востребованным, широко распространенным и бюджетным способом 3D-печати. Она особенно популярна в производстве деталей и запчастей, образцов и макетов, несложных медицинских изделий и сувенирной продукции. Пока что эта технология характеризуется избыточным энергопотреблением, а также недостаточно высокой скоростью и точностью печати. Однако спрос на нее стабильно растет, а значит, эти недостатки будут оперативно устранены. К главным преимуществам FDM следует отнести возможность работы с широким ассортиментом филаментов, доступность устройств и простоту их использования. Система FDM развивается по принципу открытого кода, и опытные участники сообщества всегда будут рады помочь новичкам.