Крепление подножек на авто

Силовой обвес своими руками. Часть 2: подножки

После того, как закончено с изготовлением переднего силового бампера для Смурфика, настало время браться за подножки. Они, естественно, тоже должны быть силовыми, т.е. достаточно крепкими, чтобы за них можно было домкратом тянуть машину вверх из недр тракторной колеи и тому подобных засад, и обязательно съемными.

Изначально стоявшие на Смурфике стандартные подножки, покрытые сверху алюминиевыми пластинами, годились только для того, чтобы по ним было удобнее залазить в машину, да для защиты дверей от летящей из-под колес грязи. Но и с этой задачей они справлялись не очень хорошо, так как крепления у них подгнили и вскоре совсем отвалились. Какое-то время я ездил вообще без подножек, и взбираться в порядком лифтованную машину было занятием не из легких, особенно зимой в ватниках )).

Выбрасывать родные алюминиевые накладки я предусмотрительно не стал.

Итак, на пару подножек нам понадобятся:

— Труба круглая диаметром 57 мм с толщиной стенки 3,5 мм — 2,7 метра, и 4 отвода к ней такого же диаметра и толщины;

— Труба профильная 40х60 мм с толщиной стенки, если память не изменяет, 3 мм — 2,2 метра;

— Труба профильная 20х40 мм с толщиной стенки около 2,5 мм — 1,7 метра;

— Уголок 35х35 мм толщиной 3 мм. — 0,8 метра;

— Листовое железо 8 мм;

— Листовое железо 4 мм;

— Резиновая конвейерная лента на корде, лучше б/у, то есть изношенная — она тоньше, мягче и значительно дешевле;

— Болты М10, длину не помню, с усиленными шайбами и самоконтрящимися гайками — 24 шт.

Инструмент: сварочный аппарат, болгарка, дрель (лучше сверлильный станок)

ВНИМАНИЕ! НА ВСЕХ ФОТОГРАФИЯХ АВТОМОБИЛЬ С ЛИФТОМ КУЗОВА 6 СМ! УЧИТЫВАЙТЕ ЭТО ПРИ ИЗГОТОВЛЕНИИ НА СВОЮ МАШИНУ!

Велосипед я изобретать не стал, идея была взята здесь у Алексея Zorg, но я взял профиль для кронштейнов побольше и покрепче, т.к. были сомнения, все ли нагрузки он выдержит, и металл для площадок кронштейнов подножки толще. Вес получился не намного (по 2,5 кг на подножку) больше. Еще мои подножки получились, по-моему, чуть пошире и выше.

В остальном процедура такая же — берем трубу 57 мм, привариваем к ней отводы. Естественно, всё с примеркой к авто. Я сразу прикладывал сверху люмяшки от родных подножек и мерил с ними. Пустые торцы отводов завариваем заглушками.

Затем нарезаем из стали 8 мм. пластины — площадки для крепления подножек к раме автомобиля. Я изначально нарезал из стали толщиной 4 мм, но уж больно хлипкими они мне показались, в итоге я сварил попарно по две пластины (не выбрасывать же первый вариант, да и стали толще под рукой не оказалось) — получилось по 8 мм, это уже куда более внушительно. Размеры площадок сделал тоже, как у Алексея, 55х125 мм и отверстия в них по 10-миллиметровые болты, хотя сейча, с если бы начал делать заново, взял бы и размеры побольше (70х140 к примеру), и болты понадежнее — М12. И хотя несколько тестов поднятия хай-джеком недостатка прочности не выявили, для надежности я бы все-таки посоветовал делать с запасом. Пластины лучше пронумеровать, чтобы в дальнейшем не путаться, если отверстия будут немного не совпадать на разных парах пластин

Пластины закрепляем на раме попарно, хорошенько затягиваем болты, чтобы при сварке их не повело и не перекосило.

Задняя пластина на левой подножке нашла свое место здесь:

На правой подножке из-за того, что защита топливного бака подходит вплотную к раме, пришлось сместить ее немного вперед, поэтому размеры для левой и правой подножек немного разные.

Переднюю площадку крепим сразу перед траверсой, рама в этом месте сужается, поэтому кронштейн (профиль 40х60) этой площадки немного длиннее, и сама площадка крепится под углом

Среднюю площадку крепим примерно посередине между передней и задней.

Подкладывем чурки или что есть под рукой и примеряем трубу с уже приваренными отводами по высоте и выносу. Я сделал максимально высоко, чтобы верхний край алюминиевых пластин находился чуть ниже дверей. Не хочется лишний раз цеплять подножками в канавах.

Вынос по ширине при этом получился примерно вровень с колесами (они у меня тоже с выносом минус 20)

В итоге и вскарабкиваться на них оказалось делом несложным, и ширина достаточная, чтобы стоя на подножке, например, разглядывать окрестности в бинокль.

Далее отмеряем нужное нам расстояние от площадки, закрепленной на раме, до трубы и из профиля 40х60 аккуратно болгаркой вырезаем кронштейн, примеряем его на место, прихватываем сваркой, затем следующие два, если все стоит ровно, прихватываем еще для надежности и для того, чтобы не повело при сварке, снимаем и хорошенько провариваем. Место крепления площадки к кронштейну усиливаем косынками из 4-миллиметрового листового железа.

Между кронштейнами ввариваем параллельно трубе профиль 20х40 мм.

Для крепления брызговика в передней части подножки привариваем уголок 35х35 м толщиной 3 мм, длиной 37 см. с просверленными в нем отверстиями под болты, которыми будет крепиться брызговик. Брызговики я сделал из б/у конвейерной ленты, резиновой на кордовой основе — прочный и достаточно жесткий материал. Размеры — ширина 37 см, длина — 25 см.

Красим подножки, устанавливаем на место.

Крепим брызговики и алюминиевые накладки. У последних пришлось немного подрезать пластмасску в задней части, нагреть строительным феном и подогнуть так, чтобы плотнее прилегала к кузову

Вес подножек с площадками, без алюминиевых пластин и без брызговиков получился по 15 кг.

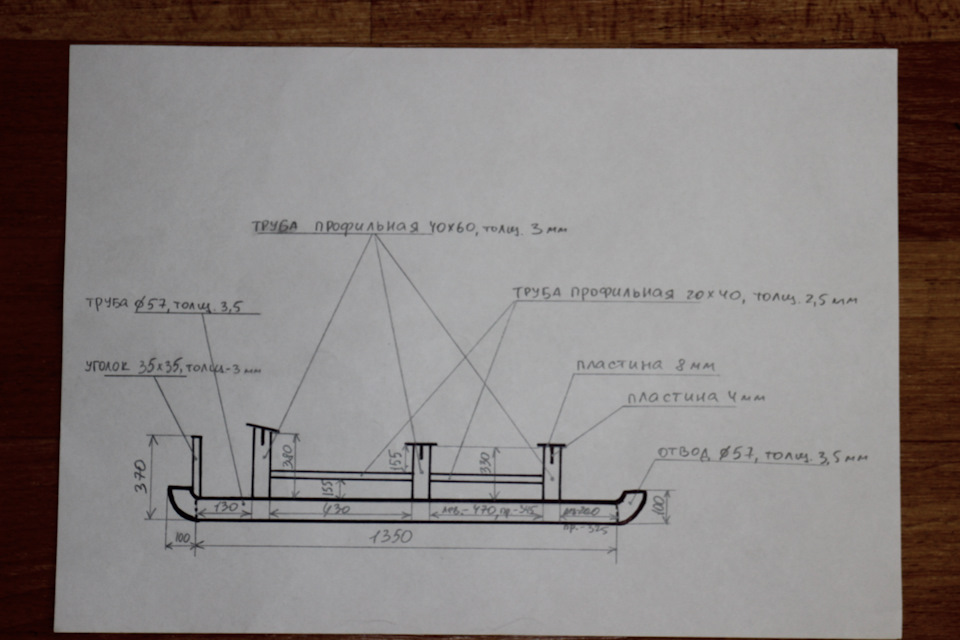

Ниже приведен чертежик. Как всегда, обращаю внимание, что делать слепо по чертежу не следует, на всех этапах работы не ленитесь почаще примерять на автомобиле, тогда изделие будет лучше подогнано и качественнее сделано!

НУ а если все сделаете правильно — получите удовольствие от пользования КАЧЕСТВЕННЫМИ И КРЕПКИМИ СЪЕМНЫМИ СИЛОВЫМИ ПОДНОЖКАМИ! ))

Подножки (как бы силовые)1

Все таки дошли руки до подножек. Атрибут любого ЖИПА. Ну и мне тоже конечно же надо. Существует великое множество вариантов на родине моего авто, но по большому счету не одни не подходят к Российским условиям эксплуатации. Да и рукам все нет покоя.

Несколько фото процесса если кому интересно:

Изначально была задумка за основу взять штатные «слайдеры» с комплектации Рубикон. Но так как таковых не имелось. Да и предполагалось усиливать и распределять нагрузку по креплениям, было решено делать с «О». За основу была взята труба 47 мм и несколько отводов 90 градусов и понеслась

Далее проявляем чудеса владения угловой шлифовальной машиной

По поводу креплений, было решено крепить к кузову. Может не очень популярное решение, но на это есть несколько причин относящихся к дальнейшей постройке авто, да и авто не особо тяжелое, по опыту коротких 70х лэндкруйзеров все прекрасно уживается.

В место двух креплений штатных подножек, было решено сделать 3, дабы распределить нагрузку на кузов, более того увеличить число «болтовых» единении.

И вот первая примерка

Примерка также была, предварительным испытанием порога домкратом, В результате было решено немного усилить конструкцию

Jeep Wrangler 2008, двигатель бензиновый 3.8 л., 200 л. с., полный привод, автоматическая коробка передач — тюнинг

Машины в продаже

Комментарии 13

Закладные в кузов как засовывал?

Они там не в салоне же?

Есть ракие-то фотки подробнее куда пихал и как?

К сожалению фото нет. Закладные суются на места закладных штатных порогов. Просто штатные закладные выглядят как клипса с гайкой. А у меня большие для того чтобы распределить нагрузку на всю площадь. Засунуть не проблема есть большие технологические отверстия.

Ясно

Если все видно и доступно значит я плохо конструкцию крепления порога помню.

По месту разгляжу.

Спасибо

Здароф=)

а внутренний диаметр трубы не помнишь?

Эта труба на 40 но так как стенки 3.5мм то внешний получается 47. Как то так

та к кузову их приделал а не к раме?

Да. А есть сомнения по этому поводу? 🙂

ну как бы все силовые пороги к раме приделывают

Согласен, что в идеальном варианте, силовой порог должен быть прикреплен к раме. Но существует множество нюансов, и не все об этом знают и задумываюся. Мой путь такой … При примерке пробовал подымать домкратом, все хорошо колеса вывешиваются. Тока не надо домкрат по делу и без дела «сувать» под порог. 🙂

ну это как бы не то что в идеале это требование такое) нагрузки рано или поздно дадут знать

Коль крепление к кузову вызывает негодование то попробую объяснить:

1. Согласен что нормальные силовые пороги должны крепится на раму, по этому название темы «Подножки (как бы силовые)» По поводу крепления к раме могу сказать, что все не так просто. Так как крепление подножек к раме по типу «сэндвича» или, что еще хуже «стремянками» в результате интенсивной эксплуатации «джеком» через 2-3 года ведет к винтовому скручиванию рамы что в принципе не возможно вытянуть обратно, а стремянки вообще продавливают стенки рамы. Единственный вариант решения это соединять пороги поперечинами под пузом авто, что не даст раме скручиваться и будет распределятся нагрузка.

Яркий пример силовые пороги компании КДТ для Лэндкруйзеров. Или пример для Паджеро

puzoterok.net/borts/mitsu…i/silovye-porogi-400.html

Минус данной конструкции это уменьшение клиренса авто, что в принципе не особо принципиально.

Вариант сварки к раме совсем не рассматриваю. По личным убеждениям и подходу к постройке авто.

2. Как я уже говорил на родине моего авто существует множество вариантов силовых подножек. Но они выполняют немного другую функцию, это ползание и скольжение по камням. Более того многие из них крепятся к кузову авто. Значит инженера которые их разрабатываю считаю что кузов в состоянии выдерживать такие нагрузки…

Вот пример изделий

3. Крепление к кузову было обоснованно еще и личными соображениями по дальнейшей постройке авто. Так как в будущем планируется установка Кита с длинными рычагами, которые будут требовать переноса крепления рычага на раме, то крепления подножек на раме, скорее всего будут мешать или их придется переделывать и тд.

4. Испытания порогов домкратом показало что они в состоянии выдержать вывешивание авто на один бок, а что еще нужно? Не спорю что после раза так 20 ого, места крепления к кузову начнет тянуть вырывать. Но и не надо без дела «сувать» домкрат под порог, а если использовать с умом, и тока в критической ситуации то все будет хорошо