Коррозия днища автомобиля физическое явление

Коррозия автомобиля в процессе эксплуатации. Методы защиты (очень много букв)

Химическая коррозия металлов протекает в сухих газах и неэлектролитах, т. е. в тех средах, которые не проводят электрический ток. Примером химической коррозии является газовая коррозия выпускного тракта автомобильного двигателя при взаимодействии металла с отработавшими газами в зоне высоких температур.

Электрохимическая коррозия протекает при соприкосновении металла с электролитом. При электрохимической коррозии возникает электрический ток, который протекает как в металле, так и в растворе электролита, образующих замкнутую цепь, подобно короткозамкнутому гальваническому элементу. Электрохимическая коррозия охватывает все виды коррозионного разрушения автомобиля, среди которых наибольшее распространение имеет атмосферная коррозия.

Незащищенная поверхность металла адсорбирует из окружающей среды окислительные компоненты — молекулы кислорода, оксидов углерода и серы, хлора и другие. Образуется оксидная пленка, которая на воздухе всегда содержит конденсированную влагу. Толщина пленки может быть различной в зависимости от температуры, влажности воздуха и других атмосферных условий. В условиях сухой атмосферы происходит химическое взаимодействие металлах кислородом и другими газообразными реагентами из воздуха. Как правило, сухая атмосферная коррозия приводит к потускнению поверхности металла, не вызывая его разрушения. Железо и сталь в сухой атмосфере не корродируют даже при наличии агрессивных газов.

При увеличении влажности атмосферы толщина пленки влаги увеличивается, омическое сопротивление пленки уменьшается, и при некотором минимальном его значении начинается коррозия, протекающая по электрохимическому механизму.

Под пленкой влаги на поверхности металла, как правило, образуются анодные и катодные участки, так как практически любая металлическая поверхность электрохимически неоднородна. Причинами электрохимической неоднородности могут быть микро- и макровключения, структурная неоднородность металла, наличие неравномерных пленок адсорбированных веществ, неравномерность деформации металла и внутренние напряжения, различие в температуре отдельных участков поверхности и многие другие. Таким образом, поверхность корродирующего металла представляет собой множество постоянно работающих гальванических элементов, при этом разрушаются анодные участки поверхности.

Одним из основных факторов, определяющих скорость атмосферной коррозии, является влажность воздуха. Критическая влажность, при которой сухая атмосферная коррозия переходит во влажную, протекающую по электрохимическому механизму, зависит от состояния поверхности металла и от наличия загрязнений в воздухе. Так, для чистой поверхности железа в условиях отсутствия загрязнений воздуха критическая влажность равна примерно 70 %. При наличии на поверхности пыли и грязи она снижается до 50 %. Это объясняется тем, что мелкие твердые частицы служат центрами конденсации влаги, а крупные — сами адсорбируют влагу.

Дальнейшее увеличение влажности воздуха, а также повышение температуры приводят к возрастанию скорости атмосферной коррозии. Поэтому теплый гараж для невысушенного автомобиля представляет собой «влажную камеру», благоприятствующую коррозии. В обогреваемых и плохо вентилируемых гаражах автомобиль ржавеет быстрее, чем в необогреваемых и хорошо вентилируемых. При температурах ниже точки замерзания пленки влаги процесс электрохимической коррозии тормозится.

Большое значение имеют колебания температуры во времени в связи с конденсацией и повторным испарением влаги на поверхности металла. — Так, даже при небольших суточных перепадах температуры в закрытых профилях автомобиля конденсируется влага. Конденсат практически не высыхает из-за недостаточной аэрации.

Атмосферная коррозия значительно усиливается различными примесями, которыми почти всегда загрязнен воздух. Источники загрязнения воздуха могут быть как естественными, так и искусственными. Естественные — это продукты выветривания горных пород, солончаков, почвы, растений, испарения водоемов. К искусственным относятся отходы промышленных предприятий, топок, двигателей внутреннего сгорания, транспортных средств и другие.

За последние десятилетия в 2—2,5 раза возросло количество сжигаемого топлива, в 10—15 раз — производство различных химических материалов, таких как минеральные удобрения, серная кислота, искусственные волокна, при котором образуется большое количество агрессивных газов, паров и сточных вод. Положение усугубляется все увеличивающимся количеством выхлопных газов автомобилей.

В промышленных районах дождевая вода имеет, как правило, кислую реакцию. Это связано с тем, что находящиеся в промышленной атмосфере газообразные примеси растворяются в дождевой воде и подкисляют ее.

Из промышленных загрязнений воздуха наиболее заметную роль играет диоксид серы (сернистый газ). Даже при содержании его в воздухе менее 0,0001 % наблюдается ускорение коррозии металлов.

При повышении содержания диоксида серы увеличивается и скорость коррозии. Аналогичное влияние на скорость коррозии оказывают хлор, аммиак, оксиды азота и другие газообразные примеси в атмосфере.

Из естественных загрязнений воздуха самым распространенным является тонкодисперсный аэрозоль хлорида натрия в атмосфере приморских районов. Корродирующее действие соли не пропорционально ее концентрации в электролите. Резкое возрастание коррозии наблюдается при малых содержаниях (до 1 %). Из этого следует, что даже небольшое содержание соли в пленке электролита на поверхности металла может быть причиной значительной коррозии.

Помимо перечисленных факторов, определяющих скорость атмосферной коррозии автомобиля, большое значение имеют всевозможные загрязнения, оседающие на кузове, деталях и в элементах полых конструкций. Источниками таких загрязнений являются пыль в воздухе, грязь и химические средства против обледенения на дорогах. Вблизи промышленных предприятий, особенно вблизи химических заводов, пыль и грязь на дорогах могут содержать значительное количество агрессивных веществ — сульфатов, хлоридов, фосфатов, угольной пыли и других.

Пыль проникает в закрытые сечения кузова, щели и зазоры и накапливается там. При последующем увлажнении она образует коррозионно-активную среду. Грязь, прилипающая к днищу кузова автомобиля, даже в сухие периоды остается влажной, и коррозия продолжается за счет влаги, находящейся в грязи.

Одним из существенных факторов, способствующих коррозии автомобилей в зимнее время, является применение химических средств борьбы против обледенения дорог, позволяющих достигнуть необходимых условий безопасности движения на зимних дорогах. Самые распространенные средства против обледенения — хлориды натрия и кальция. Общее количество соли, разбрасываемой на дорогах, за последние десятилетия значительно возросло. Расход соли на проезжей части достигает 4—5 кг на 1 м2. Попадание соли вместе с водой и снегом в трудно-промываемые элементы конструкции ускоряет коррозию кузова.

Скорость атмосферной коррозии автомобиля может меняться на несколько порядков в зависимости от климатических характеристик района, сезона года и условий эксплуатации.точечную или питтинговую коррозию — диаметр поражения меньше его глубины;

По характеру развития коррозия на металлической поверхности может быть сплошной или местной. Сплошная коррозия развивается на больших плохо защищенных поверхностях. Местная коррозия поражает поверхность металла на отдельных участках.

сквозную коррозию.

Различают также виды местной коррозии по ее локализации в конструкции автомобиля:

Последние два вида коррозии являются наиболее распространенными при эксплуатации автомобилей.

Щелевая коррозия развивается в узких зазорах и щелях, в которых происходит усиленная капиллярная конденсация влаги, фиксируются дорожные загрязнения. Разрушение происходит на анодных участках поверхности, находящихся внутри щели. Наружные участки щелевого соединения со свободным доступом кислорода воздуха играют роль катода. Скрытый характер щелевой коррозии не позволяет выявить ее на ранних стадиях, что может привести к значительным коррозионным повреждениям.

Подпленочная коррозия может проявляться в виде отдельных вздутий лакокрасочного покрытия или в виде паутинообразной сети нитей под покрытием — так называемая нитевидная коррозия. В этих случаях продукты коррозии металла, как правило, не поступают на поверхности покрытия, что затрудняет визуальное обнаружение очага коррозии. Нитевидная коррозия достаточно быстро растет от центра очага коррозии во всех направлениях, не вызывая глубоких разрушений металла, в центре очага металл разрушается вглубь, вплоть до сквозного поражения.

Подпленочная коррозия развивается также в местах механических повреждений лакокрасочных покрытий. Через сколы, царапины, микро- и макротрещины в покрытии влага и атмосферные загрязнения получают доступ к поверхности металла. Эти участки становятся анодными по отношению к примыкающей поверхности, и разрушение металла происходит достаточно быстро, образуя видимые продукты коррозии — ржавчину. Анодными участками могут быть также поверхности с уменьшенной толщиной лакокрасочного покрытия, даже при отсутствии его дефектов! Подпленочная коррозия в этих случаях протекает медленнее.

По степени поражения коррозию, встречающуюся на автомобилях, можно условно разделить на три основных типа — косметическая, проникающая и структурная.

Косметическая коррозия появляется на наружных, видимых поверхностях. Она ухудшает внешний вид автомобиля, но не влияет на его эксплуатационные качества. Однако, если не принять своевременных мер:, косметическая коррозия может развиться в проникающую.

Проникающая коррозия чаще всего развивается со стороны труднодоступных для визуального контроля поверхностей конструкций в местах скопления на них грязи и влаги. В этих случаях коррозия становится заметной только тогда, когда причиненный ею ущерб трудно исправить.

Структурная коррозия — потеря первоначальной жесткости и прочности конструкции в результате коррозионного разрушения силовых элементов, составляющих несущую структуру изделия.

Эти три типа коррозии характеризуют коррозионное разрушение кузова, которое приносит наибольший ущерб при эксплуатации автомобилей. Кузов является самой дорогостоящей и труднозаменимой частью автомобиля, так как на нем установлены все основные узлы и детали автомобиля. В то же время кузов более уязвим в коррозионном отношении, чем механические детали и узлы автомобиля, так как имеет пространственно развитую структуру с большой поверхностью, труднодоступными для обработки полостями и множеством щелей и зазоров в сварных и зафланцованных соединениях.

В первую очередь, как правило, косметическая коррозия появляется в местах сопряжения кузова с накладными деталями — молдингами, фонарями, ручками, замками, решеткой радиатора. Наиболее подвержены косметической коррозии также кромки металла на фланцах дверей, капота и крышки багажника, на водосточных желобах и других деталях кузова. Кромки металла, а также места точек сварки панелей кузова наименее защищены лакокрасочным покрытием из-за наличия микрозаусенцев и выплесков металла, образующихся при резке и сварке листового металла.

В зависимости от конструктивных особенностей, а также от условий транспортирования, хранения и эксплуатации автомобилей косметическая коррозия на кузовах может появляться в первые месяцы после выпуска автомобиля. Срок до появления первых очагов коррозии может быть от нескольких месяцев до нескольких лет.

В процессе эксплуатации автомобиля косметическая коррозия неизбежно появляется в местах растрескивания и механических повреждений лакокрасочных покрытий, чаще всего на лицевых панелях ниже поясной линии, подверженных при движении автомобиля «обстрелу» гравием и щебнем.

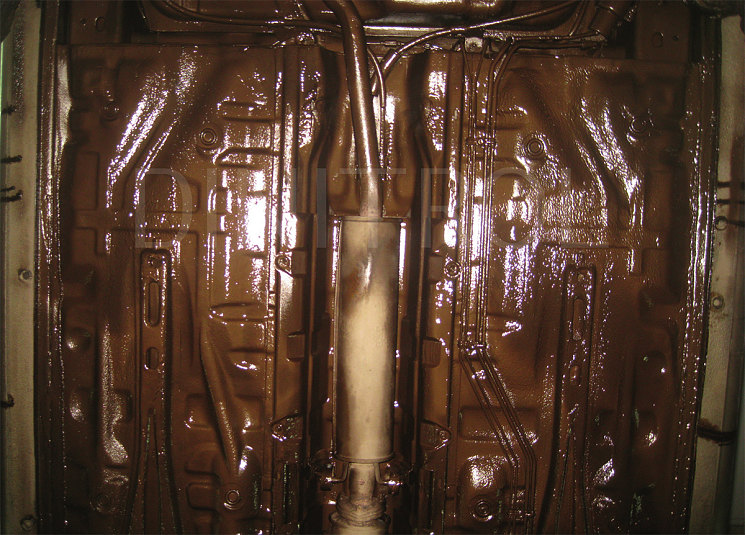

Проникающая коррозия кузова со стороны внутренних поверхностей чаще всего встречается на передних крыльях, в порогах и других коробчатых сечениях нижней части кузова, в нижней части панелей дверей. Полости, из которых развивается проникающая коррозия, труднодоступны для окраски и антикоррозионной обработки.

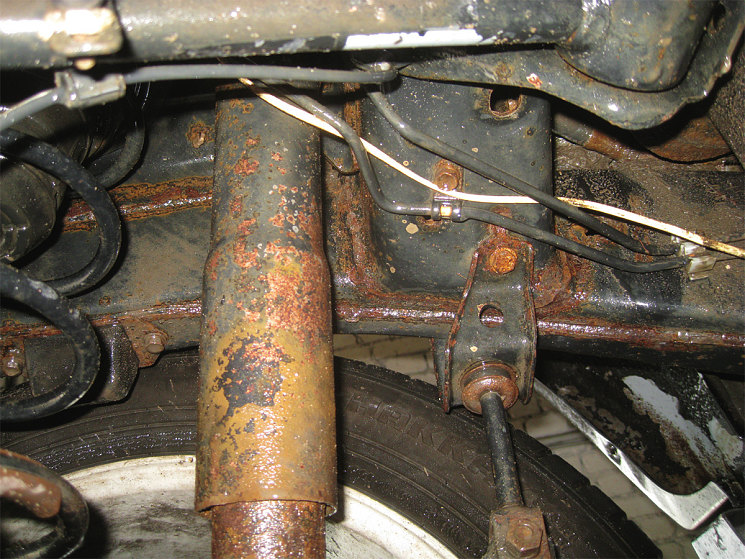

Структурная коррозия развивается на кузове в местах крепления силовых агрегатов, в элементах жесткости кузова, работающих при больших знакопеременных нагрузках. Наиболее подвержены структурной коррозии элементы днища кузова. На днище сосредоточена большая часть крепления силовых агрегатов. В то же время днище подвержено наибольшему абразивно-коррозионному воздействию. Потеря жесткости в конструкции кузова может привести к его деформации и смещению закрепленных на нем узлов, что делает дальнейшую эксплуатацию автомобиля невозможной.

В условиях сильного коррозионного воздействия находятся также все подкузовные узлы и детали: задняя и передняя подвески, трансмиссия и другие. Однако, благодаря тому что они изготовлены из металла значительной толщины, коррозия снаружи не приводит к ухудшению их эксплуатационных характеристик, но может вызывать потерю товарного вида автомобиля еще в предпродажный период.

Значительно более опасны коррозионные поражения внутренних поверхностей гидравлических систем тормозов, сцепления и систем охлаждения. Такие системы бывают обычно закрытыми, и защита их от коррозии обеспечивается применением ингибиторов коррозии в рабочих жидкостях, а также своевременной заменой последних.

При конструировании автомобилей наряду с выполнением таких требований, как минимальная собственная масса при высоких конструкционной жесткости и грузоподъемности, минимальные стоимость изготовления и материалоемкость при высоких потребительских свойствах и комфортабельности, необходимо обеспечить эффективную антикоррозионную защиту автомобиля. Зачастую при конструировании не удается с равным успехом удовлетворить все требования из-за их противоречивости.

Подавляющее большинство деталей и узлов современного массового легкового автомобиля изготавливается из некоррозионностойких сталей и нуждается в нанесении тех или иных защитных покрытий. Модели автомобилей различных марок имеют различные конструктивные особенности, от которых зависят затраты на обеспечение коррозионной стойкости. Так, объем затрат на антикоррозионную защиту кузова определяется площадью его поверхности, общей протяженностью сварных швов и фланцевых соединений, количеством и доступностью для обработки скрытых полостей.

Технология и материалы, применяемые различными автомобильными заводами для выполнения антикоррозионной защиты, неодинаковы. Конструктивные особенности, уровень защитных свойств антикоррозионных материалов, объем и эффективность технологии их нанесения определяют коррозионную стойкость автомобиля в целом.

Наряду с этим срок службы автомобиля существенно зависит от проведения профилактических противокоррозионных мероприятий в процессе эксплуатации автомобиля. Своевременность и квалифицированное выполнение указанных мероприятий в конечном счете сокращает материальные затраты владельца на ремонт и восстановление автомобиля по причине коррозионных нарушений.

В процессе изготовления легковых автомобилей на заводах и в процессе эксплуатации автомобилей проблемы защиты от коррозии решаются комплексно с использованием различных средств и методов, в том числе с использованием химических материалов (лакокрасочных материалов).

Коррозия металла: почему ржавеет кузов и как с этим бороться

Думаете, что ржавчина — это проблема владельцев 15-летних «Жигулей»? Увы, рыжими пятнами покрываются и гарантийные авто, даже если кузов оцинкован. Разбираемся, как правильно ухаживать за металлом и можно ли защитить его от коррозии раз и навсегда.

Что такое кузов? Конструкция из тонкого листового металла, причем разных сплавов и со множеством сварных соединений. И еще не нужно забывать о том, что кузов используется как «минус» для бортовой сети, то есть постоянно проводит ток. Да он просто обязан ржаветь! Попробуем разобраться, что же происходит с кузовом машины и как с этим бороться.

Что такое ржавчина?

Коррозия железа или стали — процесс окисления металла кислородом в присутствии воды. На выходе получается гидратированный оксид железа — рыхлый порошок, который мы все называем ржавчиной.

Разрушения автомобильного кузова относят к классическим примерам электрохимической коррозии. Но вода и воздух — это лишь часть проблемы. Помимо обычных химических процессов важную роль в нем играют гальванические пары, возникающие между электрохимически неоднородными парами поверхностей.

Уже вижу, как на лицах читателей-гуманитариев возникает скучающее выражение. Не пугайтесь термина «гальваническая пара» — мы не на лекции по химии и сложных формул приводить не будем. Эта самая пара в частном случае — всего лишь соединение двух металлов.

Металлы, они почти как люди. Не любят, когда к ним прижимается кто-то чужой. Представьте себя в автобусе. К вам прижался помятый мужчина, вчера отмечавший с друзьями какой-нибудь День монтажника-высотника. Вот это в химии называется недопустимой гальванической парой. Алюминий и медь, никель и серебро, магний и сталь. Это «заклятые враги», которые в тесном электрическом соединении очень быстро «сожрут» друг друга.

Вообще-то, ни один металл долго не выдерживает близкого контакта с чужаком. Сами подумайте: даже если к вам прижалась фигуристая блондинка (или стройная шатенка, по вкусу), то первое время будет приятно. Но не будешь же так стоять всю жизнь. Особенно под дождем. Причем тут дождь? Сейчас все станет понятно.

В автомобиле очень много мест, где образуются гальванические пары. Не недопустимые, а «обычные». Точки сварки, кузовные панели из разного металла, различные крепежные элементы и агрегаты, даже разные точки одной пластины с разной механической обработкой поверхности. Между ними всеми постоянно есть разность потенциалов, а значит, в присутствии электролита будет и коррозия.

Стоп, а что такое электролит? Пытливый автомобилист вспомнит, что это некая едкая жидкость, которую заливают в аккумуляторы. И будет прав лишь отчасти. Электролит — это вообще любая субстанция, проводящая ток. В аккумулятор заливают слабый раствор кислоты, но не обязательно поливать машину кислотой, чтобы ускорить коррозию. С функциями электролита прекрасно справляется обычная вода. В чистом (дистиллированном) виде она электролитом не является, но в природе чистой воды не встречается.

Таким образом, в каждой образовавшейся гальванической паре под воздействием воды начинается разрушение металла на стороне анода — положительно заряженной стороны. Как победить этот процесс? Запретить металлам корродировать друг от друга мы не можем, но зато можем исключить из этой системы электролит. Без него «допустимые» гальванические пары могут существовать долго. Дольше, чем служит автомобиль.

Как с ржавчиной борются производители?

Самый простой способ защиты — покрыть поверхность металла пленкой, через которую электролит не проникнет. А если еще и металл будет хорошим, с низким содержанием примесей, способствующим коррозии (например серы), то результат получится вполне достойным.

Но не воспринимайте слова буквально. Пленка — это необязательно полиэтилен. Самый распространенный вид защитной пленки — краска и грунт. Также ее можно создать из фосфатов металла, обработав поверхность фосфатирующим раствором. Входящие в его состав фосфоросодержащие кислоты окислят верхний слой металла, создав очень прочную и тонкую пленку.

Прикрыв фосфатную пленку слоями грунта и краски можно защитить кузов машины на долгие годы, именно по такому «рецепту» готовили кузова на протяжении десятков лет, и, как видите, довольно успешно — многие машины производства пятидесятых-шестидесятых годов смогли сохраниться до наших времен.

Но далеко не все, ведь со временем краска склонна к растрескиванию. Сначала не выдерживают внешние слои, потом трещины добираются до металла и фосфатной пленки. А при авариях и последующем ремонте покрытия часто наносят, не соблюдая абсолютной чистоты поверхности, оставляя на ней маленькие точки коррозии, которые всегда содержат в себе немного влаги. И под пленкой краски начинает появляться новый очаг разрушения.

Почему ржавеют автомобильные кузова. Немного теории и страшная сказка на ночь

Проблема борьбы с коррозией стара как мир. И журнал «АБС-авто» уделяет ей самое пристальное внимание. Так, первая антикоррозионная статья увидела свет еще в марте 1997 года – одновременно с рождением журнала.

С той поры редакция опубликовала десятки статей по борьбе с коррозией. И даже выпустила тематическую брошюру совместно с компанией ЮВК, нашим давним партнером и консультантом. Сегодня мы предлагаем вам фрагменты из этого издания, посвященные теории коррозионных процессов. Знания – сила, и чтобы победить врага, надо хорошо изучить его повадки.

Терминология

Что такое коррозия металлов? Это слово происходит от латинского «corrodo – грызу». В литературе встречаются ссылки и на позднелатинское «corrosio – разъедание». Но так, или иначе, коррозия – это процесс разрушения металлов в результате химического и электрохимического взаимодействия с внешней средой.

Мы не зря подчеркнули слово процесс в определении коррозии. Дело в том, что многие водители и механики в бытовых и даже в профессиональных разговорах частенько отождествляют термины «коррозия» и «ржавчина». Однако это не синонимы, разница в следующем.

Слово «коррозия» применимо ко многим металлам (включая цветные), сплавам, а также бетону и некоторым пластмассам. А ржавчина – это результат коррозионного процесса. Этот термин относится только к железу, входящему в состав стали и чугуна. И говоря «ржавеет (или корродирует) сталь», мы подразумеваем, что ржавеет (окисляется) железо, входящее в ее состав.

Столь подробное разъяснение тривиальных, в общем-то, вещей, приводится с единственной целью: подчеркнуть, что бороться надлежит не со ржавчиной, а именно с коррозией. Иными словами, не с результатом, а с процессом, на что и нацелены все современные системы антикоррозионной защиты. И чем раньше начата эта борьба, тем дольше проживет авомобильный кузов.

И еще. В определении коррозии мы подчеркнули слова химического и электрохимического взаимодействия. Это тоже не зря. В некоторых публикациях, включая рекламные, встречается мнение, что коррозия – процесс сугубо химический. Дескать, окисление кислородом воздуха, и все тут. Это далеко не так – едва ли не главную роль в разрушении автомобильного кузова играют электрохимические процессы, и мы подробно поговорим об этом ниже. А пока немного истории.

«От Ромула до наших дней…»

Коррозия отравляет жизнь человечеству уже давно. Еще в первом веке нашей эры римский ученый Плиний-старший писал: «На железо обрушилась месть человеческой крови… Оно ржавеет быстрее, когда соприкасается с нею».

Немало воды утекло с момента высказывания Плиния. А сколько железа превратилось в бурый порошок! Зато процесс коррозии металлов получил теоретическое объяснение – правда, не сразу.

Например, Лавуазье рассматривал коррозию железа как процесс простого окисления – прямо как некоторые наши современники, упомянутые в предыдущем разделе. Однако и великие иногда ошибаются – в 1837 году М. Пайен показал, что при температуре ниже 200 °С в атмосфере сухого кислорода (т.е. среде, не содержащей водяных паров) железо практически не ржавеет! Значит, дело не только в наличии кислорода?

Волей-неволей от взглядов Лавуазье на коррозию пришлось отказаться. Но что предложить взамен, ведь «природа на терпит пустоты»? Какое-то время механизм коррозии увязывали с кислотностью соприкасающейся с железом среды. И лишь электрохимическая теория коррозии металлов смогла объяснить все тонкости этого коварного процесса.

В заключение этого раздела отметим, что в результате коррозии по разным данным теряется от 10 до 25% мировой добычи железа. Значит, железная руда, изначально сконцентрированная в земной коре, в поте лица добытая и искусно переработанная в чугун и сталь, безвозвратно рассеивается, распыляется по всему белому свету. И не борясь с коррозией, мы наказываем не только себя, любимых, но и потомков своих, оставляя их без ценнейшего конструкционного материала – железа. А оно, несмотря на успешные опыты с алюминиевыми сплавами и пластиками, пока что играет ведущую роль в производстве автомобильных кузовов.

Химическая коррозия

Итак, коррозия может быть химической и электрохимической. Их отличие в следующем: первая протекает в среде, не проводящей электрический ток, вторая – в водных растворах электролитов.

В документации некоторых фирм, производящих защитные антикоррозионные материалы, химическую коррозию иногда называют «сухой», а электрохимическую – «мокрой». Однако следует знать, что в присутствии влаги, углекислого газа и кислорода воздуха химическая коррозия также активизируется.

В результате окислительных процессов на поверхности железных изделий образуется ржавчина, состоящая из слоя частично гидратированных оксидов железа. Формула ржавчины – Fe3O4 (или FeO•Fe2O3), а под действием кислорода во влажном воздухе образуется соединение Fe2O3•nH2O. Слой этот хрупок и порист, поэтому не предохраняет железо (сталь) от дальнейшего корродирования.

Электрохимическая коррозия

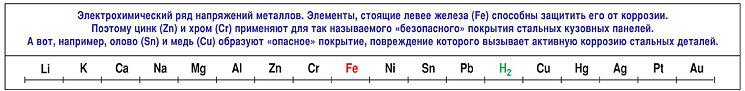

В отличие от окислительных, процессы электрохимической коррозии протекают по законам электрохимической кинетики. Вспомним тот же курс химии, посмотрев на рисунок внизу.

Элементы, расположенные в указанном на схеме порядке, образуют электрохимический ряд напряжений металлов. Смысл его в следующем: металл, стоящий в этом ряду левее, способен вытеснить из растворов электролитов металл, стоящий правее. Поэтому, глядя на рисунок, можно с уверенностью сказать, что железо будет вытеснять медь из раствора ее солей.

В электрохимический ряд напряжений металлов включен также водород. Казалось бы, зачем? А вот зачем: его положение показывает, какие металлы могут вытеснять водород из растворов кислот, а какие – нет. Так, железо вытесняет водород из растворов кислот, поскольку находится левее его. Медь же на такой подвиг не способна, так как находится правее. Из этого следует вывод: кислотные дожди для железа опасны, а для чистой меди – нет. Чего нельзя сказать о бронзе и других сплавах на основе меди: они содержат алюминий, олово и другие металлы, расположенные левее водорода.

Но вернемся к электрохимической коррозии как таковой. Все, в общем-то, просто: если в каком-либо узле имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в электрохимическом ряду напряжений, тем больше гальванический ток, активнее переход электронов и, соответственно, сильнее разрушения металла – какого? Правильно, «левого».

Проиллюстрируем это простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Она будет являться катодом, а стальной лист – анодом. Коррозионное разрушение железа в месте соединения обеспечено.

Итак, контакт данного «левого» металла с менее активным «правым» усиливает коррозию первого. Теперь понятно, почему цинковое покрытие защищает железо от коррозии, а поврежденное медное – усиливает его коррозионное разрушение в местах, медью не покрытых.

Покрытия слоем более активных металлов называют «безопасными», а слоем менее активных – «опасными». Безопасные покрытия давно и успешно применяют в мировом автомобилестроении. Это, в частности, оцинковка кузовных панелей и хромирование некоторых деталей.

Заканчивая этот раздел, еще раз подчеркнем, что автомобильный кузов подвергается действию обоих видов коррозии – химической и электрохимической. Но главная роль все же принадлежит электрохимическим процессам. Дело в том, что при относительной влажности воздуха более 60% на металлической поверхности образуется слой влаги, играющий роль электролита. А для средних широт показатель 60%, как правило, превышается в течение всего года.

Кроме того, в реальных условиях эксплуатции оба вида коррозии усиливаются неоднородностью металла, воздействием напряжений, деформаций, трения, износа и других факторов. А теперь посмотрим, что влияет на коррозию автомобильного кузова.

Химический состав и структура металла

Если бы кузовные панели штамповались из технически чистого железа, их коррозионная стойкойсть была бы выше всяких похвал. Но по многим причинам это невозможно. В частности, применяющееся в электротехнической промышленности железо ARMKO (99,85% Fe), для автомобиля слишком дорого и недостаточно прочно. Хотя оно обладает великолепной пластичностью и ржавеет крайне неохотно – в чем автор убедился лично, работая в свое время с этим материалом.

А вот конструкционные металлы и тем более сплавы пасуют перед коррозией. Например, сталь марки 08КП, широко применяемая в нашей стране для штамповки деталей автомобильных кузовов, при исследовании под микроскопом являет такую картину: мелкие зерна чистого железа, обильно перемешанные с зернами карбида железа (цементита Fe3C) и другими включениями.

Думаем, дальше все понятно: подобная структура порождает множество гальванических пар, в которых примеси играют роль положительных электродов, а зерна железа – отрицательных. При соприкосновении с влажным воздухом в этой системе возникают гальванические токи, вызывающие коррозию железа. Аналогично работают на коррозию примеси и в других металлах.

Так что в рассуждениях опытных мастеров и водителей – дескать, раньше металл был чище, кузова долго не ржавели, содержится изрядная доля истины. Любые отклонения от стандартов и ТУ при изготовлении стального листа сулят будущему автомобилю весьма недолгую жизнь.

Кстати, почему, извините за невольный каламбур, не ржавеют нержавеющие стали? Да потому, что фактически это сплавы, по составу близкие к однородным твердым растворам. Кроме того, в их состав входят изрядные порции хрома и никеля, стоящих в электрохимическом ряду напряжений рядом с железом. И еще: хром и никель на воздухе почти не окисляются, поскольку образуют на своей поверхности прочную оксидную пленку. Поэтому гальванические и окислительные процессы на поверхности нержавеющей стали практически не возникают.

Конструкция кузова и его технологи

Кузов современного легкового автомобиля состоит из большого числа деталей (панелей), собранных в единое целое. Толщина листовой стали, из которой эти детали изготавливаются, как правило, менее 1 мм. Кроме того, в процессе штамповки эта толщина в некоторых местах уменьшается.

Теория обработки металлов давлением гласит, что в любом технологическом процесе – будь то вытяжка, гибка и тому подобные операции, пластическая деформация металла сопровождается возникновением нежелательных остаточных напряжений. Если оборудование и скорости деформирования подобраны правильно, а штамповая оснастка не изношена, эти напряжения незначительны.

В противном случае в кузовную панель закладывается этакая «бомба замедленного действия»: атомы в некоторых кристаллических зернах располагаютя нехарактерно, поэтому механически напряженный металл корродирует интенсивнее, чем ненапряженный. Кстати, нечто подобное поисходит в панелях, востановленных после аварии, а также в старых «уставших» кузовах.

Но вернемся к заводским технологиям. После сборки (сварки) в кузове образуется множество щелей, полостей, нахлестов, кромок, в которых скапливается грязь и влага. И что очень важно – сварные швы образуют с основным металлом все те же гальванические пары. Надо ли указывать, что перечисленные факторы способствуют возникновению и развитию коррозионных процессов?

Влияние окружающей среды при эксплуатации

В результате человеческой деятельности, прежде всего развития промышленности, окружающая среда становится все более агрессивной. В последние годы в атмосфере повысилось содержание оксидов серы, азота, углерода. А значит, автомобиль омывается кислотными дождями, фактически – электролитом, ускоряюющим коррозионные процессы.

Можно и формально утверждать, что в городских условиях кузова живут меньше. Здесь мы можем сослаться на Шведский институт коррозии (о нем будет рассказано далее), опубликовавший следующие данные:

Немалую роль играет и географическое положение местности, где эксплуатируется автомобиль. Так, морской климат делает коррозию примерно в 2 раза активнее, чем резкоконтинентальный.

Влияние доступа воздуха

В теории коррозии есть так называемый принцип дифференциальной аэрации, гласящий: неравномерный доступ воздуха к различным участкам металлической поверхности приводит к образованию гальванического элемента.

При этом участок, хуже снабжаемый кислородом, будет разъедаться, а участок, интенсивно снабжаемый им, наоборот, останется невредимым. Так, блестящая поверхность витого стального троса вовсе не означает, что он не проржавел внутри: в местах, куда доступ воздуха затруднен, угроза коррозии больше.

Проецируя сказанное на внутренние полости автомобильных кузовов, можно представить, сколько возможностей существует для возникновения коррозии в скрытых, плохо вентилируемых сечениях.

Кроме того, коррозия скрытых полостей начинает свою разрушительную деятельность невидимкой. Когда же она «выходит наружу» в виде перфорированной ржавчины, бороться с ней уже бесполезно. Зачастую ответственные участки кузова становятся ненадежными и дальнейшая эксплуатация такого автомобиля может иметь катастрофические последствия.

Влияние влажности и температуры

Важнейшим фактором, влияющим на скорость коррозии, является время, в течение которого металлическая поверхность остается влажной.

Ясно, что внутренние поверхности коробов, щелей, кромок, отбортовок сохнут гораздо медленнее открытых частей кузова. Немалую роль здесь играет посыпание зимних дорог солью, особенно хлоридом натрия NaCl. Когда снег и лед подтаивают, в результате электролитической диссоциации образуется очень сильный электролит. А поскольку внутренние полости не герметичны, он проникает и в них. Тем самым создаются прекрасные условия для электрохимической коррозии.

Вот еще важный пример: холодное время года. Утром водитель прогревает машину, ночью она остывает – в дверях и порожках образуется конденсат. И так каждый день. А вот, казалось бы, мелочь: в машине мы дышим, выдыхаем углекислый газ, а коррозии это только на руку.

Отметим также, что повышение температуры активизирует коррозию. Так, вблизи выхлопной системы следов коррозии всегда больше.

Ржавеют любые кузова

Как писали сатирики, «статистика знает все». Есть в Стокгольме такая организация – Шведский институт коррозии, далее просто ШИК. Его экспертизы пользуются огромным авторитетом, причем не только в Скандинавии.

Раз в три-четыре года шведские ученые организуют масштабное изучение коррозионного поражения автомобильных кузовов. В этих работах участвуют и автопроизводители, охотно предоставляющие автомобили на испытания. Не остались в стороне и металлургические компании, поставляющие листовой прокат для изготовления кузовов, а также разработчики технологий цинковых и цинко-никелевых покрытий.

Для определения степени коррозионного поражения шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах, и оценивают степень их поражения.

Исследованные кузовные панели были защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

ШИК утверждает, что пять вариантов из шести – плохи. Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5%-ная поверхностная коррозия грозит ему лишь через семь лет эксплуатации. Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита.

Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся. А тем временем многие популярные иномарки (новые, «с иголочки»!) прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

Столь же безрадостно выглядят скрытые сечения кузова, если заглянуть в них с помощью соединенного с компьютером технического эндоскопа. Редко, очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из воскообразного ML-препарата. Чаще монитор показывает точки и даже очаги ржавчины – и в порогах, и в дверях, и в полостях капота и багажника. Вот тебе, бабушка, и новая иномарка…

Но автомобильные мифы живучи, иномарки заманчиво блестящи, а сознание потребителя инертно. Значит, будем развенчивать мифы: рассказывать, доказывать, убеждать.

Опасен ли ржавый кузов?

Регламентирует ли государство эксплуатацию ржавых автомобилей? Много лет назад появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще в 2006 году отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Старый ГОСТ…

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»? Поговорку помните: «Поздно пить ”боржоми“»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»? Это как? Несется по шоссе смятый и разрушенный кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это значит нельзя. А если не совсем разрушенный, очертания сохранивший, это значит – можно…

Господа разработчики! Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии. Необходимо периодически защищать автомобиль специализированными антикоррозионными препаратами, о чем наш журнал пишет регулярно. Но вы же не читатели, а писатели. Вам не до журналов.

По уму надо было делать так. Прописать в ГОСТе обязательный контроль скрытых полостей кузова и прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого. В последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто: надо лишь обзавестись уже упомянутым эндоскопом. Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения. И тогда можно решать – опасен данный кузов или нет. Неужели разработчики ГОСТов о них ничего не знают? Похоже, что нет. То ли дело «узнаваемость модели», «сквозная коррозия» и прочие страшные сказки на ночь…

…и новый Регламент

Впрочем, ГОСТы – это пройденный этап. Теперь во всех отраслях живут по новым нормативным документам: Техническим регламентам Таможенного союза «О безопасности колесных транспортных средств». Когда он готовился, затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда Регламент вышел, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И оказалось тех документов целых 139. И под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно… Авось, доедет.

Смотрите: Технический регламент разрабатывали не один год. Как тут не вспомнить блестящий скетч Аркадия Райкина. «А работал он в тресте ”Заготбревно“. Они там за год бревно выпускали. За год – бревно!»

Знаете, для треста бревно за год – это нормально. Тут за несколько лет громадный коллектив два десятка строк для Технического регламента не осилил. Вот это я понимаю – темпы! Значит, так у нас и будет: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

Иллюстрации предоставлены компанией ЮВК