Конструкционный элемент механизма загрузки автомобиля цементовоза

Менеджер: Александр Сергеевич Игнатухин

Москва: +7 (495) 974-31-51 (доб. 131)

Екатеринбург: +7 (343) 221-03-23 (доб. 131)

Белгород: +7 (4722) 40-00-50 (доб. 131)

Севастополь: +7 (965) 157-88-58 (доб. 131)

Тбилиси: +9 (9532) 205-06-57 (доб. 131)

Алматы: +7 (727) 350-82-50 (доб. 131)

Ереван: +3 (746) 046-58-76 (доб. 131)

В последнее время большим спросом пользуется доставка и продажа цемента автоцементовозами, мы предлагаем несколько отработанных вариантов загрузки (перегрузки) приходящего по ж/д цемента в автоцементовоз с производительностью загрузки до 60 т/час.

На данный момент системы загрузки цементовозов можно разделить на два типа:

Все данные типы загрузок показаны ниже.

Все принципы работы систем основаны на задействовании механизмов со встроенными винтовыми конвейерами для отбора цемента из-под выгрузочного окна вагона хоппра к автоцементовозу.

Конструкционный элемент механизма загрузки автомобиля цементовоза

Цемент небольшие расстояния от складов к потребителю перевозят автоцементовозами. Автоцементовозы представляют собой цистерну с необходимым оборудованием для погрузки, разгрузки и перевозки цемента.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

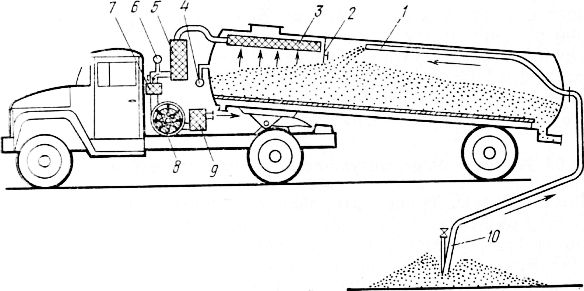

Рис. 1. Схемы:

а — автоцементовоза; б — цистерны автоцементовоза; 1 — цистерна-полуприцеп; 2 — компрессор; 3 — тягач; 4 — опорная стойка; 5 — площадка для обслуживания; 6 — лестница; 7 — загрузочный люк; 8 — откос; 9 — аэролоток; 10 — пробковый кран; 11 — разгрузочный патрубок; 12 — шланг подачи воздуха на продувочную форсунку; 13 — обратный клапан; 14 — влагомаслоотделитель; 15 — воздухопровод к аэролоткам; 16 — спускной кран; 17 — труба для выравнивания давления

Самозагружающее устройство автоцементовозов улучшает условия труда рабочих, исключает потери цемента и позволяет загружать машину из амбаров и складов любого типа, железнодорожных крытых вагонов или барж высотой до 5 м с подачей на расстояние до 25 м, разгружать цемент с подачей его на расстояние до 50 м.

Компрессор автоцементовоза работает в двойном режиме. При выгрузке цемента компрессор работает в нормальном режиме, а при загрузке выполняет роль вакуум-насоса.

Автоцементовоз имеет сигнализатор уровня мембранного типа, что позволяет предотвращать перегрузку цистерны, и не забивает фильтров. Загрузка цемента происходит следующим образом. Перекрывается загрузочное сопло и компрессор откачивает воздух из цистерны. При разрежении давления воздуха в цистерне до 0,05—0,04 МПа в цемент погружают сопло и в него дополнительно подают воздух из атмосферы. Перепад давления между внутренней полостью цистерны и цементом обеспечивает поступление цемента вместе с воздухом по транспортной трубе в цистерну.

Вагоны-цементовозы предназначены для доставки цемента навалом с цементных заводов на прирельсовые склады или непосредственно крупному потребителю. На цементных заводах вагоны загружают из силосов для хранения цемента при помощи боковых или донных пневматических разгружа-телей. Доставка цемента в герметических вагонах-цементовозах предотвращает его потери при погрузке, транспортировке и выгрузке, а также обеспечивает сохранение его качеств. Вагоны-цементовозы могут быть использованы и для перевозки других пылевидных материалов.

Саморазгружающийся крытый цельнометаллический вагон (хоппер) для перевозки цемента имеет стальную сварную раму, изготовленную из прокатных профилей, и кузов, состоящий из двух вертикальных боковых и двух наклоненных под углом 50° к горизонту торцовых стенок. В верхней части кузова имеются четыре загрузочных люка, которые после загрузки вагона закрываются водоне-пронлцаемыми крышками. Нижняя часть кузова выполнена в виде двух сдвоенных бункеров с четырьмя разгрузочными люками, оборудованными шиберными затворами с реечным механизмом открывания. Разгружают вагон при помощи присоединяемых к разгрузочным люкам рукавов, по которым цемент самотеком поступает в приемное устройство, располагающееся под железнодорожными путями, откуда системой транспортирующих устройств подается в силосы хранения.

Вагон-цементовоз оборудован автоматическим тормозом типа MT3-135, автосцепкой и буферами. По требованию заказчика часть вагонов оборудуется ручным тормозом, стоп-краном и тормозной будкой для обслуживаю щего персонала. Рама вагона опирается на две двухосные стальные тележки типа МТ-50.

Железнодорожный цементовоз-цистерна с пневмовы грузкой создан на базе нефтеналивного вагона-цистерны объемом 60 м3. Внутри цистерны монтируются второе дно под углом 6” к горизонту, откосы и рассекатели под углом 50° к горизонту, в которые укладываются четыре съемных аэрожелоба, наклоненные к выгрузочному патрубку также под углом.6°. Аэрожелоба имеют пористую перегородку и поддерживающую жалюзийную решетку, уложенные в стальной желоб и закрепленные планками. В выгрузочной горловине цистерны смонтирован дроссельный клапан для перекрытия выхода цемента, а на конце горловины — шаровая головка для присоединения разгрузочного патрубка с быстросъемным соединением. Для повышения эффективности выгрузки цемента и для продувки транспортного трубопровода после выгрузки на разгрузочном патрубке установлена форсунка сжатого воздуха.

Для загрузки цистерны цементом в ее верхней части имеются люк и два загрузочных патрубка, оборудованные шаровыми головками быстросъемного соединения. Для подвода воздуха от компрессорной станции на цистерне монтируется коллектор с манометром, предохранительным клапаном, кранами и системой воздухопроводов.

Разгрузка цементовоза-цистерны происходит по следующей схеме: прибывший на станцию цементовоз подсоединяют к воздушной сети и к приемному цементопроводу потребителя при помощи быстросъемных соединений; открывают кран питающего воздухопровода, затем кран на продувочную форсунку и на аэрожелоба; после этого открывают дроссельный клапан, и цемент в смеси с воздухом под давлением транспортируется из цистерны в приемный силос. Об окончании разгрузки цементовоза судят по показанию манометра на коллекторе, которое в этот момент равно нулю. Разгрузка осуществляется одним оператором.

Описанная разгрузка не требует дополнительного оборудования, кроме компрессора подачей 10—15 м3/мин с давлением до 2,5 кгс/см2. При отсутствии на приемной станции силосов для цемента возможна непосредственная его перегрузка в автоцементовоз с пневмовыгрузкой из вагона при помощи компрессора автоцементовоза.

Применение цементовоза с пневмовыгрузкой полностью механизирует и герметизирует процесс доставки и перегрузки цемента.

Автоцементовозы предназначены для бестарной перевозки цемента с цементных заводов или прирельсовых складов (силосного или амбарного

Автоцементовозы состоят из автотягача седельного типа с компрессорной установкой и цистерны на подкатной тележке с аэрожелобом и пневматическими устройствами.

По способу разгрузки и загрузки автоцементовозы разделяют на два типа:

1) с пнев-моразгрузкой и самозагрузкой и

2) с пневморазгрузкой без самозагрузки. ГОСТ 13669—68 предусматривает десять типоразмеров автоцементовозов грузоподъемностью от 3,5 до 22 т.

Основным рабочим органом автоцементовозов (рис. 6.6) является цистерна-полуприцеп цилиндрической или эллиптической в сечении формы. Передняя часть цистерны опирается на седельное устройство тягача, задняя часть через кронштейны и рессоры — на ось подкатной тележки. Ось цистерны наклонена в сторону разгрузки на 7—9°. Внутри цистерны по ее длине приварены с двух сторон откосы под углом 45—50° для стекания цемента вниз. В нижней части цистерны откосы образуют желоб, в который устанавливается съемный аэролоток с натянутой на него аэрирующей тканью. Аэролоток крепится к цистерне, для его замены и снятия при типа) и из железнодорожных вагонов на приобъектные склады. Загрузка автоцементовоза может быть гравитационной и пневматической, разгрузка — пневматическая (от собственного или постороннего компрессора). Автоцементовозы применяют для совместной работы с грунтосмесительными машинами, а также используют для перевозки алебастра, мела, заполнителей асфальтобетона и других материалов.

Рис. 2. Автоцементовоз ТЦ-3 (С-853):

1 — тягач; 2 компрессор; 3 — цистерна; 4 — запасное колесо; 5 — рукав; 6 — задняя тележка; 7 — выдвижная стойка

Вверху цистерны имеются один или два загрузочных люка с резиновой прокладкой, герметически закрываемые крышками при помощи рычага и винта с гайкой. Открывание и закрывание люка производится с площадки обслуживания, м расположенной на цистерне. Загрузочный люк может также служить в качестве монтажного для проведения работ внутри цистерны. В нижней части цистерны крепится разгрузочный патрубок с краном и продувочной форсункой. Кран служит для регулировки производительности и быстрой остановки разгрузки цистерны.

Пневмооборудование для разгрузки цемента состоит из ротационного компрессора, влагомаслоотделителя, коллектора с предохранительным клапаном и манометром, системой воздуховодов с кранами и обратными клапанами. Компрессор установлен на тягаче и имеет привод от двигателя через коробку отбора мощности.

Для затормаживания цистерны-полуприцепа при стоянке имеется стояночный тормоз. Во время стоянки без тягача и цемента цистерна опирается на две выдвижные стойки.

Для перевозки цемента выпускаются автоцементовозы грузоподъемностью 3,5; 8; 13,5 и 22 т. Различают автоцементовозы с пневматической самозагрузкой и саморазгрузкой, транспортирующие груз на расстояние до 100 км, и только с пневматической разгрузкой, перевозящие цемент на расстояния до 150 км. Грузоподъемность первого типа автоцементовозов — 3,5 и 8 т; второго типа — 8; 13,5 и 22 т.

Как происходит загрузка и выгрузка цементовоза

Цемент представляет собой один из наиболее востребованных строительных материалов. Однако для его транспортировки на строительную площадку требуется использовать подходящую спецтехнику. Для перевозки цемента лучше всего использовать цементовоз. Он отличается большой вместительностью и высокими эксплуатационными характеристиками, а также простотой и удобством загрузки и выгрузки транспортируемого материала. Именно о том, как происходит загрузка и выгрузка цементовоза, мы и поговорим.

Особенности загрузки и выгрузки цементовоза

Цементовозы – новая спецтехника, которая предназначена для быстрой и удобной транспортировки цемента, строительных смесей и сухих веществ с завода на склад, строительную площадку или другой объект. Такая автоцистерна обладает рядом преимуществ, среди которых следует выделить:

Разгрузка цементовоза может происходить самотеком или методом пневморазгрузки. Загрузка цементовоза делится на пневматическую и гравитационную.

Разгрузка и загрузка цементовозов самотеком

Для загрузки цемента гравитационным методом используется специальный рукав цементовоза. Он соединяется с верхним люком так, чтобы содержимое центрального накопителя само перетекало или пересыпалось в цистерну. Такой способ разгрузки обеспечивается благодаря наклону оси цистерны и приваренным наклоненным под углом откосам. Поэтому цемент сам перетекает под воздействием силы тяжести.

Однако такая загрузка занимает много времени. К тому же на дне цистерны может остаться цемент. Для ускорения загрузку цистерна может быть оборудована специальными вибраторами, которые продвигают материал при разгрузке. К преимуществам такого способа разгрузки относится невысокая цена оборудования. Однако во время погрузочных и разгрузочных работ материал пылит. К тому же на дне остается цемент, который сложно удалить вручную.

8.3. Оборудование для загрузки транспортных средств

К первым относятся пневматические боковые и донные разгружатели, ко вторым – автоматические весовые установки.

Рис. 8.5. Донный пневморазгружатель

Донные разгружатели выпускают как с речным, так и с дистанционным управлением конусного клапана. В разгружателе с дистанционным управлением конусный клапан приводится в действие пневматическим механизмом управления, который состоит из пневмоцилиндра, связанного с осью клапана, и золотникового механизма переключения.

Для транспортирования материала на большие расстояния разгружателем дополнительно подается сжатый воздух через форсунку 5. Она установлена на транспортном трубопроводе, подсоединенном к выходному фланцу корпуса регулирующего клапана.

В ФРГ выпускают донные пневморазгружатели с сегментным регулирующим затвором и электрогидравлическим приводом. На рис. 8.6 показан такой донный пневморазгружатель, состоящий из сегментного регулирующего затвора 1 с дистанционным управлением, корпуса 2 и аварийного шибера 4. Для аэрации материала в корпусе шибера и перед затвором установлены пористые плитки 3 и 5, к которым сжатый воздух подводится через ввод 6.

Рис. 8.6. Донный пневморазгружатель с сегментным регулирующим затвором фирмы Claudius Peters Technologies

Рис. 8.7. Боковой пневморазгружатель.

а – с ручным управлением; б – схема управления боковым разгружателем с пневмоприводом

Установка ТА-10 (рис. 8.8) состоит из рычажных весов 7, автоматизированного промежуточного механизма, циферблатного указателя 9, системы автоматического управления 8, головки аэрожелоба 3 с концевым затвором 4, блока пережимного 2 и отсекающего 1 затворов и загрузочного устройства 6. Загрузочное устройство состоит из телескопически соединенных труб и механизма их перемещения 5. Наружная труба заканчивается загрузочным конусом с окном для отвода запыленного воздуха в систему аспирации.

Рис. 8.8. Установка дли автоматической весовой загрузки автоцементовозов ТА-10

Рис 8.9. Установка ТА-11 для автоматической весовой загрузки вагонов цементом

Рис. 8.10. Загрузочное оборудование установки для автоматической весовой загрузки ТА-50.

1 – отсекающий затвор; 2 – шланговый затвор; 3 – транспортирующий рукав;

4 — аспирационный рукав; 5 – каретка поперечного хода; 6 – каретка продольный кода;

7 – механизм подъема; 8 – механизм боковой загрузки

После подачи автоцементовоза или вагона на весовую платформу оператор с пульта управления наводит загрузочный конус в люк автоцементовоза (вагона) или опускает щит на дверной проем загружаемого крытого вагона. Правильность установки загрузочного устройства контролируют соответствующие датчики. Затем оператор устанавливает переключатель на пульте управления в положение, соответствующее грузоподъемности загружаемого автоцементовоза или вагона. Весь дальнейший процесс загрузки происходит автоматически. Одновременно с открытием затвора и поступлением в загружаемую емкость цемента включается вентилятор отсоса запыленного воздуха из емкости и кран аэрации донной части силоса и аэрожелоба.

При приближении к заданной дозе один из пережимных валиков затвора перемещается, уменьшается проходное сечение загрузочного патрубка и одновременно закрывается кран подачи воздуха для аэрации силоса. Дальнейшая загрузка идет со сниженной производительностью (для повышения точности дозирования). Запыленный воздух из загружаемой транспортной емкости отсасывается по рукавам, подключенным к загрузочным устройствам, а затем по общей системе аспирации силосного склада цемента. После продувки, то есть через 3-5 секунд, загрузочное устройство поднимается вверх, а установка настраивается в исходное положение к последующей загрузке.

Установки обеспечивают рациональное использование транспортных средств и высокую точность учета отгружаемых материалов. Они позволяют передавать информацию о количестве отгруженного материала системам централизованного управления, снижают потери цемента, улучшают условия труда и повышают производительность.

Фирма Moller (ФРГ) выпускает загрузочные установки, которые применяют для бестарной погрузки цемента, извести, гипса, пыли руды, золы, глины, продуктов химической и пластмассовой промышленности, комбикормов и других сыпучих материалов.

Фирма выпускает установки нескольких модификаций: для загрузки автоцистерн и вагонов-цистерн, для загрузки открытых грузовых машин и крытых железнодорожных вагонов, для загрузки судов. При этом производительность установки при загрузке автомашин и железнодорожных вагонов достигает 250 т/ч, а при загрузке судов – 1000 т/ч.

Установка (рис. 8.11) состоит из шарнирносоединенных аэрожелобов 1; бокового клапана 4, которым заканчивается концевой аэрожелоб; загрузочного самотечного рукава 6; механизма подъема 2 загрузочного самотечного рукава с выключателем 3 слабины каната; воздуходувки; самоходной тележки 5; рельсов 7 и электрооборудования 8.

Рис. 8.11. Установка фирмы Moller (ФРГ) для загрузки сыпучих материалов в железнодорожные вагоны

Для загрузки автоцистерн, вагонов-цистерн и контейнеров загрузочный самотечный рукав снабжен запорным конусом 10 с указателем уровня 9. Для загрузки открытых грузовых машин и крытых железнодорожных вагонов загрузочный самотечный рукав вместо запорного конуса оборудован фартуком. Запорный конус в сочетании с одноканатной подвеской 11 загрузочного самотечного рукава предотвращает высыпание транспортируемого материала при подъеме загрузочного рукава с патрубка автоцистерны. Благодаря встроенному в запорный конус указателю уровня при заполнении емкости подача материала автоматически прекращается после закрытия бокового клапана 4.

Чтобы избежать маневрирования машин или железнодорожных вагонов во время погрузки, загрузочный самотечный рукав установлен на самоходную тележку 5.

На электростанциях при бестарной погрузке летучей золы вместо аэрожелобов применяют двойные транспортные шнеки с увлажнением.

В США загрузку транспортных средств сыпучими грузами осуществляют с помощью аэрожелобов, которые подают материал с производительностью 420 т/ч. Каждый аэрожелоб имеет два загрузочных шланга. Под каждым местом погрузки установлены автомобильные весы.

Лекция № 3.4 Тема: Машины и оборудование для транспортирования и хранения цемента

Тема: Машины и оборудование для транспортирования и хранения цемента

2) Ж/д транспортные средства

5) Пневматический транспорт

1) Перевозка цемента от цементных заводов к потребителям на большие расстояния производится железнодорожным и водным транспортом, а от прирельсовых складов до заводов железобетонных изделий, бетонных заводов и строек, потребляющих цемент, — специальными автоцементовозами. По территории потребителя цемент может перемещаться пневматическим транспортом.

Для перевозки цемента железнодорожным транспортом используют специальные вагоны-цементовозы, контейнеры, загружаемые бумажными мешками с цементом, и обычные крытые вагоны.

Автоцементовоз представляет собой цистерну с оборудованием для перевозки цемента. Эти машины можно классифицировать) по грузоподъемности, по способу загрузки (самозагружающиеся и несамозагружающиеся). ГОСТ 13669—68 предусматривает десять типоразмеров автоцементовозов производительностью от 3,5 до 22 т. Автоцементовозы большой грузоподъемности (13,5 и 22 т) используют на перевозке цемента на расстояние 150—300 км, а машины малой грузоподъемности (3,5—8 т) — по доставке цемента мелким потребителям на небольшие расстояния — до 100— 150 км. Автоцементовозы с самозагрузкой имеют возможность забирать цемент из складов любого типа и железнодорожных вагонов. Большинство автоцементовозов создается на базе автомобилей-тягачей с использованием узлов автомобильных прицепов. Все эти машины оборудованы механизмами для разгрузки цемента и подачи его в соответствующие емкости или склады.

Автоцементовоз (рис. 7.1, а) имеет следующее устройство. На автомобиль-тягач устанавливают под углом 7-9 градусов цистерну-полуприцег несущей безрамной конструкции. Наклон цистерны обеспечивает лучшую подачу цемента к разгрузочному устройству. Передняя часть цистерны опирается на седельное устройство тягача, задняя, через кронштейны и рессоры, — на оси ходовых колес. Цистерна имеет цилиндрическую или эллиптическую форму со сферическими днищами. На внешней стороне цистерны смонтированы опорные стойки, система воздухопроводов, влагомасло-отделитель, крылья колес тягача, лестница 6 и площадка для обслуживания. В верхней части цистерны (рис. 7.1, б) имеется два люка для загрузки цемента,

внутри цистерны смонтировано оборудование для разгрузки цемента пневматическим способом. Этот способ предусматривает подачу воздуха через трубу под давлением к аэролоткам.

Аэролоток представляет собой перфорированный стальной лист, на котором расположена проволочная сетка и ткань.

а)

Автоцементовоз (а) и его цистерна (б):

1 — цистерна- полуприцеп; 2 — компрессор; 3 — тягач; 4 — опорная стойка; 5 — площадка для обслуживания; 6 — лестница 7 — загрузочный люк; 8 — откос; 9 — аэролоток; 10 — пробковый кран; 11— разгрузочный патрубок; 12 — рукав подачи воздуха на продувочную форсунку; 13 — обратный клапан; 14 — влагомаслоотделитель; 15 — воздухопровод к аэролоткам; 16 — спускной кран; 17 — труба для выравнивания давления

Поступая под нижнюю часть аэролотка, сжатый воздух проходит через отверстия стального листа, просачивается струйками через ткань и насыщает нижние слои цемента. Смешиваясь со сжатым воздухом, цемент приобретает текучесть и двигается к разгрузочному устройству. Под давлением цемент можно транспортировать и в другую емкость, расположенную на высоте 15—20 м. Для разгрузки цемента к патрубку подсоединяют рукав, направляющий цемент в емкость, и открывают пробковый кран, Аэрированный цемент проходит пробковый кран и с помощью продувочной форсунки, создающей разрежение у пробкового крана, попадает в струю сжатого воздуха, которым подается в емкость. На аэролотки цемент ссыпается с помощью откосов, изготовленных из листовой стали и установленных под углом 45—50 градусов горизонтальной плоскости. Ширина аэролотка 150 мм. Стальной рассекатель, установленный между аэролотками, увеличивает полезный объем цистерны за счет подоткосного пространства. Для создания необходимого давления воздуха на шасси автомобиля тягача установлен ротационный компрессор. Для очистки нагнетаемого воздуха от влаги и масла на компрессоре установлен влагомаслоотделитель.

Автоцементовоз с самозагружающим устройством несколько отличается по конструкции от описанной машины. Наличие самозагружающего устройства позволяет использовать также машины для перевозки цемента и других порошкообразных материалов для мелких потребителей, где экономически нецелесообразно устанавливать специальное загрузочное оборудование. Самозагружающее устройство цементовозов исключает потери цемента, имеющие место при ручной загрузке, и улучшает условия труда. Устройство позволяет загружать машины из амбаров и складов любого типа, железнодорожных крытых вагонов или барж высотой подачи до 5 м на расстояние 8— 10 м и разгружать доставленный материал с подачей его на расстояние до 50 м на высоту до 25 м. На таком цементовозе установлен ротационный компрессор с приводом от двигателя автомобиля через коробку отбора мощности, карданный вал и клиноременную передачу. При работе на выгрузку компрессор работает так же, как в обычных автоцементовозах. При самозагрузке цементовоза компрессор выполняет роль вакуумного насоса. Для этого его всасывающая часть подключается через систему фильтров к цистерне, а нагнетательная сторона соединяется с атмосферой. Воздух проходит через специальную трехступенчатую систему очистки. Фильтр первой ступени установлен внутри цистерны и имеет четыре рукава, изготовленные из специальной ткани РЦ. Фильтр второй ступени расположен на тягаче. Он имеет шесть вертикально расположенных рукавов, помещенных в герметичный корпус. Очищают этот фильтр обратной продувкой. Третья ступень очистки имеет воздушные инерционно-масляные фильтры компрессора, заключенные в специальный кожух.

Заборное устройство автоцементовоза имеет сопло, рукав и загрузочную трубу. Для предотвращения перегрузки цистерны и забивания фильтров цементовоз имеет сигнализатор уровня мембранного типа, который подключен к цепи звукового сигнала или к сигнальной лампочке.

Загружается автоцементовоз следующим образом. При перекрытом загрузочном сопле с помощью компрессора откачивается воздух из цистерны. При разрежении до 500 мм рт. ст. сопло погружается в цемент и в него дополнительно подается воздух из атмосферы. Между внутренней полостью цистерны и цементом создается перепад давления, поэтому цемент вместе с воздухом подается по транспортной трубе в цистерну. При наполнении емкости включается звуковой сигнал, и загрузка цемента заканчивается.

2) Ж/д транспортные средства

Хоппер — саморазгружающийся бункерный грузовой вагон для перевозки массовых сыпучих грузов: угля, руды, цемента, зерна, балласта. Кузов имеет форму воронки, в нижней части расположены люки, через которые груз высыпается при разгрузке под действием силы тяжести, что способствует быстрой разгрузке.

Цементовоз — специализированное судно, предназначенное для перевозки бестарного цемента, а также иногда для перевозки других порошковых материалов, таких как окись алюминия. Такие суда имеют полностью герметичные трюма и специальные механизмы для погрузки и выгрузки груза. На конец 2009 года в мире насчитывалось около

трехсот подобных судов дедвейтом от 1000 до 60000 тонн и еще около 200 судов до 1000

тонн, ограниченных в плавании по внутренним путям.

История создания и развитие Резкий рост строительной индустрии в мире в XX веке привел к необходимости создания специализированного судна для перевозки цемента. Цемент — это ярко выраженный влагорежимный груз, который следует оберегать от увлажнения. Под действием воды он теряет свои вяжущие свойства, превращается из порошка в монолит и не может быть использован по назначению. При этом он еще и сильно пылящий груз. Несмотря на все принимаемые меры, мельчайшая цементная пыль покрывает все вокруг на расстоянии до 100— 150 м от места проведения грузовых работ. Этот груз характеризуется высокими абразивными свойствами, попадая на трущиеся детали перегрузочных и других механизмов, он способствует ускорению их износа Поэтому требования к такому судну были очень жесткие из-за специфических свойств цемента, таких как: гидрофильность; сильная пыльность; высокая абразивность;вредное воздействие на организм обслуживающего транспортировку персонала; трудности чистки трюмов и палубы после перевозки.

Цементовозы начали строить еще в конце XIX века в США для работы на Великих озёрах Северной Америки. Самый старый цементовоз, который до сих пор работает в Северной Америке — St. Marys Challenger, спущенный на воду в 1906 году под именем «William P. Snyder». Судно грузоподъемностью 10250 тонн и с максимальной летней осадкой 6,63 м имеет 8 трюмов и вполне современную систему выгрузки с донной поддувкой груза (air slides), конвейерной лентой, ковшевыми элеваторами (bucket elevators) и бумом длиной 14,63 м.

При пневматической погрузки судна, цемент, смешанный с воздухом, под высоким давлением нагнетается в трюма судна из береговых силосов через систему стальных труб и гибких шлангов. Движение цемента внутри трубопровода достигается путем смешивания частиц цемента с воздухом. Когда эта смесь получает свойства жидкости, она становится транспортабельной на больших скоростях. На самом судне цемент по системе труб распределяется по трюмам. При погрузке система фильтров судна находится постоянно в работе для обеспечения удаления избыточного воздуха и легкого оседания цемента по всей площади трюма. Для получения наилучшего результата три необходимых условия должны выполняться:

точки приёма цемента на борту судна должны иметь то же сечение и конфигурацию, что и береговая труба; судовая система фильтров должна быть соответствующей производительности, не меньшей, чем береговая система подачи цемента;

на берегу и на судне необходимы краны и погрузочные устройства для установки и поддержания погрузочного шланга.

При механической погрузке используется обычно судовой погрузчик. Груз на него поступает по крытой конвейерной ленте. Погрузчик может подсоединяться как непосредственно напрямую в трюм через горловины, так и через хоппера. Попадая сначала в хоппер, цемент затем по системе так называемых air slide распространяется по трюму, равномерно заполняя всё его пространство. Погрузка через хоппера предпочтительнее, так как заполняется весь объем трюма, а не только пространство под горловиной при непосредственной погрузке. При таком способе погрузки следует учитывать не только ограничивающую осадку, но и высоту надводного борта, так как береговой погрузчик ограничен в высоте поднятия стрелы погрузчика. Также как и при пневматической погрузки судовая система фильтров должна работать, но с гораздо меньшей нагрузкой. При погрузке горловины танков и хопперов должны соответствовать сечению берегового погрузчика.

4) Для хранения цемента и транспортирования его в зависимости от назначения склады могут быть приобъектные, притрассовые и прирельсовые.

По способу управления склады цемента разделяют на механизированные и автоматизированные.

Приобъектные склады, предназначенные для обслуживания небольших бетоносмесительных установок вблизи строящихся объектов, представляют собой типовые инвентарные силосные и передвижные склады с механической или пневматической подачей цемента. Широко применяют в строительстве инвентарные склады, вместимостью 13 т и вместимостью 16 т а также склад СБ-65 (вместимостью 25 т). Каждый такой склад состоит из металлического силоса с фильтром и шнекового конвейера с механизмами привода. Выпускается также автоматизированный склад СБ-ЗЗА цемента вместимостью 25 т с камерным насосом. Все эти склады загружаются автоцементовозами.

Передвижной склад СБ-74 вместимостью 25 т предназначен для небольших строительных объектов, где необходимо частое передвижение. Склад СБ-74 по принципу действия аналогичен автоцементовозу с пневморазгрузкой и самозагружающим устройством; он имеет цистерну-полуприцеп к автомобилю-тягачу и отдельный ротационный компрессор РКВН-6 с дизельным приводом, смонтированный на одноосном прицепе.

Притрассовые склады, сооружаемые по типовым проектам, имеют вместимость 240 и 360 т.

Склад состоит из четырех или шести металлических силосов 2 вместимостью по 60 т каждый. В днище каждого силоса установлено аэрационное сводообрушающее устройство. Цемент выдается из силоса через пневматические донные разгружатели 3 с дистанционным управлением, которые подают цемент в пневмо-винтовой насос 4 марки ТА-14А или в пневмовинтовой подъемник I марки ТА-19. Для предотвращения переполнения силосов, а также для контроля их разгрузки в каждом силосе установлены верхний и нижний указатели уровня. Воздух, вытесняемый из силосов при их разгрузке, очищается рукавными фильтрами 1, имеющими встряхивающие устройства. На каждую пару силосов установлен один фильтр, остальные силосы соединены между собой трубами. Первичная очистка сжатого воздуха от масла и влаги осуществляется компрессорной станцией.

Для круглогодичной работы склады могут накрываться каркасом со щитовыми утепленными стенами.- Прирельсовые склады, преимущественно автоматизированные, сооружают по типовым проектам вместимостью 480 и 720 т с силосами на 120 т; 1100 и 1700 т с силосами на 275 т; 2500 и 4000 т с силосами на 625 т.

Железнодорожные составы с цементом подаются под разгрузку маневровой лебедкой. Из автоцементовозов 4 и вагонов-цементовозов 5 с пневматической разгрузкой цемент подается непосредственно в силос по цементопроводам 3. Из вагонов 7 бункерного типа цемент загружается в приемный бункер 16 и затем пневмовинтовым подъемником 15 подается в силос. Из крытых вагонов 8 цемент по шлангам 10 выгружается в осадительную камеру и приемный бункер пневматическими разгрузчиками всасывающего или всасывающе-нагнетательного действия с помощью заборного шланга 10 и затем пневмовинтовым подъемником в силос. Потребителю цемент может выдаваться различными средствами в за-висимости от дальности расположения бетоносмесительной установки и необходимой производительности: пневмовинтовым насосом 17 марки ТА-14А, струйным насосом, камерным насосом ТА-23 и винтовым конвейером.

Прирельсовые склады имеют два исполнения: стационарное и инвентарное. В стационарных складах силосы выполняют из сборных железобетонных колец, а приемное устройство из сборных бетонных конструкций.

Инвентарные склады цемента

1 — фильтр; 2 — ограждение; 3 — бункер; 4 — лестница; 5 — аэрирующие

устройства; 6 — камерный насос; 7 — влагоотделитель; 8 — воздухопроводы; 9 —

электроаппаратура; 10 — цементопроводы

Склад цемента состоит из отдельных транспортабельных узлов, бункера, камерного насоса, фильтра, аэрирующего устройства, лестницы, ограждения, воздухопроводов, цементопроводов, влагомаслоотделителя, электроаппаратуры.

Бункер служит для хранения цемента и представляет собой емкость цилиндрической формы с коническими крышкой и днищем, опирающуюся на четырехопорную раму. В верхней части бункера имеются фланцы для крепления фильтра и указателя уровня. Нижнее коническое днище заканчивается фланцем, к которому крепится аэрирующее устройство. К кронштейнам фланца с помощью тяг и пружин подвешивается камерный насос и крепятся конечные выключатели. В нижней части бункера имеется смотровой люк. Фильтр устанавливается на верхней части силоса и служит для очистки выходящего в атмосферу воздуха. В корпусе фильтра закреплены фильтрующие рукава. Посредством рычажной системы и тросика фильтр периодически встряхивается для очистки рукавов от цемента; возврат их в рабочее положение осуществляется пружиной.

Аэрирующее устройство служит для предотвращения зависания цемента в бункере и улучшения процесса истечения цемента. Устройство состоит из корпуса, аэрирующего элемента, дроссельной заслонки с рычагом управления и фиксатора.

Камерный насос служит для подачи цемента пневматическим способом в расходные бункера бетонных заводов. В рабочем положении насос подвешен на трех тягах через пружины к нижнему фланцу бункера. Состоит насос из корпуса (камеры), колокольного затвора, аэроднища, клапана сброса воздуха, датчика давления, воздухораспределительного крана и разгрузочной трубы. Корпус насоса представляет собой коническую емкость с эллиптическим днищем. По центру корпуса в верхней его части крепится загрузочная горловина с затвором колокольного типа, привод которого осуществляется от исполнительного механизма. Этим же механизмом приводятся в действие клапан сброса воздуха и воздухораспределительный кран. Насос снабжен манометром. Датчик давления служит для подачи сигнала в цепь управления при окончании разгрузки камерного насоса. Датчик состоит из мембраны, штока и конечного выключателя, смонтированных в одном корпусе. Клапан сброса воздуха представляет собой шток с пружиной, который запирает отверстие для выхода воздуха из камерного насоса при его загрузке. Воздухораспределительный кран направляет поток воздуха в зависимости от положения корпуса в аэроднище силоса (загрузка камерного насоса) или в аэроднище камерного насоса (выгрузка его). Узел влагомаслоотделителя служит для очистки поступающего в систему склада воздуха и состоит из впускного вентиля — регулятора давления, предохранительного клапана, влагомаслоотделителя и манометра. Цемент из цементовоза с пневмовыгрузкой подается по загрузочной трубе в бункер, из которого через аэрирующее устройство поступает в камерный насос, подвешенный к бункеру на пружинах. По мере наполнения насос опускается под тяжестью цемента. В крайнем нижнем его положении (насос загружен) срабатывает конечный выключатель, включается исполнительный механизм, который закрывает затвор, прекращая подачу цемента в насос. Одновременно воздухораспределительный кран направляет поток воздуха в аэроднище насоса. В корпусе последнего создается избыточное давление, и цемент через распределительную заслонку подается в расходный бункер. Освобождаясь от цемента, насос поднимается вверх. В крайнем верхнем его положении (насос опорожнен) срабатывает конечный выключатель, сигнализирующий о разгрузке насоса. После того, как цемент полностью освободит цементопроводы, давление в камерном насосе падает и срабатывает датчик давления. По его сигналу открываются колокольный затвор и клапан сброса воздуха, воздухораспределительный кран переключает воздух на аэроднище бункера; начинается загрузка, и далее цикл повторяется.

Предусмотрено два режима работы склада цемента: автоматический, когда переключение на загрузку и выгрузку производится автоматически по сигналам от конечных выключателей, фиксирующих крайние нижнее и верхнее положения камерного насоса, и ручной, когда оператор тумблером переключает камерный насос на загрузку и выгрузку.

При подаче воздуха от центральной сети оператор перекрывает доступ воздуха вентилем. При снижении уровня цемента в расходном бункере загорается лампа, по сигналу которой оператор и отключает вентиль.

Вопросы для контроля:

1.Общее устройство автоцементовоза

2. Работа системы выгрузки цемента автоцементовоза

3 Особенности Ж/Д и водного транспорта для перевозки цемента.

4.Классификация складов цемента, основные агрегаты и сооружения.

5. Пневматический транспорт, типы, устройство, применение.