Коническое соединение в автомобиле

Соединения деталей машин

Соединения деталей в механизмах бывают подвижные и неподвижные. Наличие подвижных соединений в машине обусловлено ее кинематической схемой. Неподвижные соединения обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т.п.

Разъемные соединения допускают многократную сборку и разборку соединенных деталей. К таким соединениям относятся резьбовые, шпоночные, шлицевые, клеммовые, штифтовые, профильные.

Неразъемные соединения не допускают разборки деталей без их повреждения. К этой группе относят соединения сварные, заклепочные, паяные, клеевые и с гарантированным натягом.

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется, прежде всего, усталостными разрушениями, из которых 85 % приходится на резьбовые и заклепочные соединения. В конструкциях современных тяжелых широкофюзеляжных самолетов (Ил-86, Ан-124) насчитывается до 700 тыс. болтов и до 1,5 млн. заклепок.

Основным критерием работоспособности и расчета соединений является прочность.

Сварные соединения

Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны.

В авиастроении сваривают главным образом детали из стали, алюминиевых, титановых и жаростойких сплавов. При изготовлении многих узлов авиационных конструкций используется в основном высокопроизводительная автоматическая сварка. Например, у планера широкофюзеляжного самолета общая длина швов, выполненных автоматической дуговой сваркой, составляет многие сотни метров, а число сварных точек, сделанных сварочными автоматами, достигает нескольких тысяч. Надежность и экономичность сварных соединений обусловливают постоянное повышение объема сварочных работ в авиастроении.

Способы сварки.

Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха.

Для тех же целей служит флюс, используемый в автоматической сварке. Производительность установок автоматической сварки под слоем флюса в 10…20 раз выше, чем ручной сварки. При автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла, что не только сокращает время, но значительно снижает

расход электродного материала. При этом обеспечивается высокое качество сварного шва.

Электрошлаковая сварка осуществляется за счет теплоты, выделяемой при прохождении тока от электрода к изделию через шлаковую ванну. Такая сварка, предназначенная для соединения деталей большой толщины (до 2 м), позволяет заменять сложные литые детали более простыми сварными. При электрошлаковой сварке расход электроэнергии в 1,5-2 раза, а флюса – в 20-30 раз меньше, чем при электродуговой сварке под слоем флюса.

Газовая сварка состоит в оплавлении кромок свариваемых деталей и присадочного прутка в пламени горящего газа (ацетилена или водорода) в струе кислорода. Достоинство этого метода – отсутствие необходимости в источниках электроэнергии. Газовой сваркой соединяют детали толщиной до 40 мм, изготовленные из стали, чугуна, цветных металлов, а также из пластмасс.

Контактная сварка основана на нагреве стыка деталей при прохождении через них электрического тока. Нагрев может производиться до оплавления стыков или до пластического состояния материала и последующего сдавливания кромок деталей (сварка давлением). Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной контактной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях для листовых деталей толщиной не более 3-4 мм.

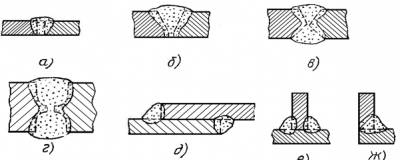

Типы сварных швов. В зависимости от расположения соединяемых деталей различают следующие виды сварных швов: стыковые (рис. 5.1, а – г), нахлесточные (рис. 5.1, д), тавровые (рис. 5.1, е) и угловые (рис. 5.1, ж). По расположению относительно линии действия силы различают лобовые (перпендикулярные к линии действия силы) и фланговые (параллельные линии действия силы) швы.

|

Рис. 5.1. Типы сварных швов

Заклепочные соединения

Заклепочное соединение – неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. В авиастроении заклепочные соединения являются одним из основных видов соединений деталей планера самолета и фюзеляжа вертолета. Процесс клепки механизирован, для замыкания заклепок широко применяются автоматические прессы.

При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали.

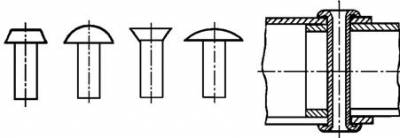

Типы заклепок. Виды соединений.В авиастроении применяют в основном заклепки (рис. 5.4) из алюминиевых сплавов Д18П, В65 диаметром от 2 до 10 мм.

|

Рис. 5.4. Типы заклепок

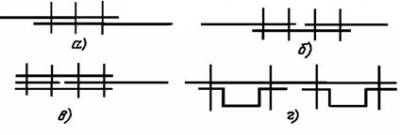

В самолетостроении наиболее распространены соединения внахлестку (рис. 5.5, а) и стрингерные (рис. 5.5, г). Там, где по условиям аэродинамики нельзя использовать соединения внахлестку или встык с двумя накладками (рис. 5.5, в), приходится применять обладающие меньшей прочностью соединения встык с одной накладкой (рис. 5.5, б).

|

Рис. 5.5. Виды соединений

Для образования замыкающих головок заклепок применяют в основном прессование, которое обеспечивает большую прочность и однородность соединения при значительно меньшей трудоемкости по сравнению с ударной клепкой. В тех случаях, когда прессование применять нельзя, используют ручную клепку пневматическим инструментом, а для трубчатых заклепок – раскатывание. Замыкающую головку по возможности располагают со стороны более прочной детали.

Соединение пайкой и склеивание

Соединения пайкой. При пайке детали соединяются посредством расплавленного присадочного материала (металла или сплава), называемого припоем. При пайке основной материал не расплавляется как при сварке, так как припой имеет более низкую температуру плавления. Нагрев припоя и детали осуществляют паяльником, газовой горелкой, токами высокой частоты и др.

Пайкой соединяют детали из стали, чугуна, цветных металлов и сплавов, стекла и других материалов. В отличие от сварки пайкой можно соединять детали из разнородных материалов: стальные – с алюминиевыми, стеклянными, резиновыми.

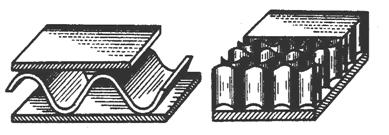

Пайка находит широкое применение в приборостроении, электротехнике, радиотехнике. В настоящее время пайку широко применяют в авиастроении. Наблюдается тенденция перехода от клепаной алюминиевой обшивки к обшивке из тонких стальных листов с сотовым промежуточным заполнением. Эту обшивку изготовляют в виде панелей, паяных в термических печах (рис. 5.10).

|

Рис. 5.10. Паяные панели

Паяные соединения используют также в случае, когда сварка недопустима из-за возможного прожога деталей.

Недостаток паяных соединений – меньшая механическая и термическая прочность по сравнению со сварными соединениями.

Используют припои легкоплавкие (мягкие) с температурой плавления tпл 500° C.

Наиболее распространенные мягкие припои (ПОС30, ПОС40, ПОС61 и др., ГОСТ 21930-76) получают на основе олова или свинца. Отличаются незначительными твердостью и прочностью, но допускают пайку большинства металлов и поэтому широко используются для соединения малонагруженных деталей (радиосхем, герметических соединений).

Твердые припои на основе серебра, меди, цинка (ПСр40, ПСр72, ПН25) обладают достаточно высокой прочностью и термостойкостью. В некоторых случаях швы, паянные твердыми припоями, не уступают по прочности основному металлу.

Для растворения и удаления окисных пленок, а также в целях защиты паяного шва от окисления применяют специальные химические вещества – флюсы. Они подразделяются на кислотные (бура, хлористый цинк и др.) и бескислотные (канифоль, нашатырный спирт). Кислотные флюсы вызывают коррозию металлов, поэтому детали после пайки тщательно промывают.

Пайкой выполняют соединение листов встык (рис. 5.11, а) и внахлестку (рис. 5.11, б), соединение труб (рис. 5.11, в). Для проникания припоя между деталями оставляют зазор (0,05-0,15 мм).

|

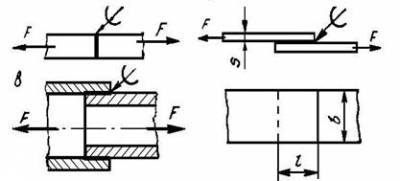

Рис. 5.11. Соединения пайкой

Расчет прочности паяных соединений аналогичен расчету сварных. Для стыковых соединений

σ = F/(δb) ≤ [σ’], (5.5)

для нахлесточных соединений

τ = F/(bl) ≤ [τ’], (5.6)

где [σ’] и [τ’] – допускаемые напряжения в паяном шве.

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Значение нахлестки по условию равнопрочности (см. рис. 5.11, б)

l = [σ]δ / [τ’], (5.7)

где [σ] – допускаемое напряжение для материала деталей.

Соединение склеиванием. Склеивание – один из наиболее прогрессивных методов соединения деталей, получивший в последнее время широкое распространение после того, как были разработаны высокопрочные, термо- и водостойкие клеи, создано технологическое оборудование и проведены всесторонние исследования свойства клеевых соединений.

Имеются клеевые составы с избирательной адгезией к каким-либо определенным материалам – это специальные клеи (например, резиновые); с высокой адгезией к различным материалам (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи.

В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка поверхностей обычно заключается в их взаимной подгонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея. Рекомендуемые значения 0,05…0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

В авиастроении склеивание применяют для соединения листов обшивки самолетов и вертолетов с элементами жесткости (стрингерами, нервюрами и др.), при изготовлении лопастей вертолетов, элеронов, рулей, закрылков, щитков, крышек люков, панелей полов.

Расчеты на прочность производят по тем же формулам, что и для паяных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями.

Резьбовые соединения

Резьбовыми называют соединения деталей с помощью резьбы. Они являются наиболее распространенным видом разъемных соединений. Резьбу имеют свыше 60 % деталей, применяемых в авиадвигателе. В конструкцию планера входит также большое число резьбовых деталей (например, при сборке планера тяжелого магистрального самолета используется свыше 150 тыс. болтов и винтов).

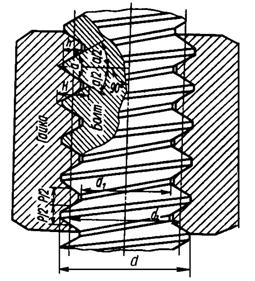

Резьба (рис. 5.12) – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии.

|

Рис. 5.12. Резьбовое соединение

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы (рис. 5.13).

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

Резьбу получают (формируют) методом резания, накатыванием (обработкой давлением), литьем и прессованием (композиционных материалов, порошков).

Основные геометрические параметры цилиндрических резьб включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α и число заходов n.

Метрическая резьба – основной вид резьбы крепежных деталей с углом профиля α = 60°. Она бывает с крупным и мелким шагом. Чаще всего выполняют наиболее износостойкую и технологичную резьбу с крупным шагом. Резьбы с мелким шагом характерны для тонкостенных изделий.

Трубные резьбы (цилиндрическая и коническая) служат для соединения труб и арматуры.

Трапецеидальная резьба технологична, отличается высокой прочностью витков и является основной для винтовых механизмов.

Упорная резьба имеет несимметричный профиль витков и выполняется на винтах, воспринимающих значительную одностороннюю нагрузку.

Прямоугольная резьба сложна в изготовлении и применяется редко.

Геометрические параметры резьб (кроме прямоугольной) и их допуски стандартизованы.

Материалы для изготовления крепежных деталей. Стандартные крепежные изделия изготавливают из мало- и среднеуглеродистых сталей Ст3кп, Ст5, 10, 15, 20, 30, 45 и др. Для ответственных конструкций (при ударных нагрузках, высоких температурах) применяют легированные стали 40Х, 38ХА, 30ХГСА, 35ХГСА, 40ХНМА. Для повышения прочности и коррозионной стойкости крепежные детали подвергают механическому упрочнению или термической обработке.

Механические характеристики материалов крепежных деталей нормированы ГОСТ. Для стальных болтов, винтов и шпилек предусмотрено 12 (3.6, 4.6, 4.8, …, 14.9), а для гаек – 7 классов прочности и соответствующие им марки сталей. Первое число в обозначении болтов, винтов и шпилек, умноженное на 100, равно минимальному значению предела прочности стали в МПа; произведение чисел, разделенных точкой, умноженное на 10, определяет предел ее текучести. Например, для болта класса 4.6 σвmin = 4·100 = 400 МПа, σТ = 4·6·10 = 240 МПа. Такие механические характеристики обеспечивает сталь 20. Гайки изготавливают, как правило, из стали Ст3.

Конусные фрикционные соединения

Конусные фрикционные соединения.

В конусных соединениях крутящий момент передается трением, возникающим на посадочных поверхностях при затяжке ступицы на валу.

Необходим строгий контроль силы затяжки. При недостаточной затяжке снижается несущая способность соединения, при избыточной — могут появиться опасные для прочности напряжения в охватывающей и охватываемой деталях.

Подобно соединениям с натягом конусные соединении применяют преимущественно в концевых установках.

Конусные соединения можно собирать при любом угловом положении насадной детали на валу. При необходимости выдержать определенное угловое положение в соединение вводят фиксирующие элементы, например, шпонку, установочный штифт и др.

Осевое положение насадной детали на валу колеблется из-за производственных отклонений диаметральных размеров конических поверхностей вала и отверстия ступицы. При затяжке ступица перемещается вдоль вала на несколько миллиметров. При повторных затяжках положение детали меняется в результате происходящею в эксплуатации смятия посадочных поверхностей.

Конусные соединения с натягом (рис. 631, а) применяют в глухих и редко разбираемых соединениях. затяжные (рис. 631, б, в) — в разборных.

Конические поверхности вала и ступицы обрабатывают соответственно по 6-му и 7-му квалитету; параметры шероховатости Ra = 0,32—1,25 мкм. В ответственных разборных соединениях конусы притирают по краске до получения контакта на площади не менее 80% поверхности конуса.

Для облегчения притирки и повторных переборок целесообразно выпускать конус вала из отверстия ступицы на величину s = 1,4—2 мм (виды б, в). Иначе на стенках отверстия в точке q (вид г) при притирке образуется кольцевая ступенька, затрудняющая перемещение ступицы вдоль вала.

Свешивающуюся часть конуса перекрывают чашечной шайбой m (вид б) или кольцевым выступом n на ступице (вид в) с запасом s’ на осевое перемещение ступицы при затяжке. Учитывая возможность смятия посадочных поверхностей в эксплуатации, запас делают равным (1,5—2)h, где h — расчетное осевое перемещение втулки при первоначальной затяжке.

Резьба вала также должна быть выполнена с запасом s’.

Во избежание уменьшения рабочей длины соединения при переборках противоположный конец конуса должен выходить за ступицу на величину не менее s’.

Таким образом, длина конуса вала должна быть равна L = l + s + s’ (l — длина рабочей поверхности ступицы).

В соединениях, подвергающихся циклическим нагрузкам, во избежание наклепа и сваривания посадочных поверхностей вводят промежуточные втулки из твердых бронз (БрК3Мц1 или БрБ2) с наружной (рис. 631, д) или внутренней (вид е) конусностью. Центрирование происходит по двум поверхностям, что предъявляет повышенные требования к точности изготовления втулок.

Целесообразнее применять гальваническое или термодиффузионное покрытие контактных поверхностей мягкими металлами (Сu, Zn, Cd). Такие покрытия не только предотвращают сваривание, но и значительно повышают несущую способность соединения.

При установке деталей на длинных валах, а также при необходимости регулирования в широких пределах осевого положения деталей на валу применяют затяжные втулки (виды ж, з).

В конструкции з предусмотрено съемное устройство. При отвертывании гайка 1, упираясь ребордой в шайбу 2, привернутую к ступице, стягивает ступицу с вала.

Конусность

Конусностью называют отношение

где d и d’ — соответственно большой и малый диаметры конуса (см. рис. 631, а), мм; L — длина конуса, мм [обычно L = (1—1,2)d]; α — половина центрального угла конуса.

Уклоном называют отношение

Соотношения между α, К и У приведены на рис. 632.

На передаваемый момент конусность не оказывает влияния, если затяжка производится исходя из условия создания в соединении расчетного натяга. С уменьшением конусности необходимая сила затяжки уменьшается, а осевое перемещение увеличивается; с увеличением конусности — наоборот. При постоянной силе затяжки с уменьшением конусности увеличиваются радиальный натяг и передаваемый крутящий момент, но одновременно возрастают напряжения в нале и ступице.

Сопротивляемость конусных соединений с натягом осевому сдвигу неодинакова в различных направлениях. Если нагрузка направлена против вершины конуса (сплошная стрелка на рис. 631, а), то сдвигу препятствуют сила трения на посадочной поверхности и осевая составляющая реакции упругого сжатия охватываемой детали и растяжения охватывающей.

где k — давление на посадочной поверхности; l и dср — длина и диаметр посадочной поверхности (dср ≈ d); f — коэффициент трения.

Осевая сила реакции

где α — половина угла при вершине конуса.

Сдвигу в обратном направлении (штриховая стрелка на рис. 631, а) препятствует только сила трения. Сила упругой реакции, наоборот, способствует сдвигу.

Сила сдвига при этом

На рис. 633 показана зависимость сил Р’ и Р» от угла α, подсчитанных по формулам (177) и (178) (величина kπdсpl принята равной единице), а также отношение Р»/Р, определенное по формуле (179).

Как видно, сила Р’ возрастает, а сила Р» падает прямо пропорционально К. С увеличением коэффициента трения эти силы увеличиваются.

Для надежной работы соединения необходимо, чтобы отношение Р»/Р’ было по возможности близко к единице. Это условие выдерживается при К 0,8). С увеличением К отношение Р»/Р’ уменьшается (при f = 0,1 и К > 1:20 отношение Р»/Р’ Нагружаемость затяжных соединений (см. рис 631, б, в) силами, направленными к вершине конуса, значительно больше и определяется сопротивлением резьбы затяжной гайки срезу. Ограничений в выборе угла конуса при этом нет. Для увеличения осевой нагружаемости в направлении от вершины конуса, уменьшения осевого сдвига при затяжке, а также для облегчения операций притирки (требующих многократного снятия и надевания ступицы) обычно применяют конусность К = 1:20 … 1:10, иногда до 1:5.

Сборка конусных соединений

Натяг в конусных соединениях регулируют одним из следующих способов:

а) запрессовкой регламентированной силой ;

б) запрессовкой вала нормированным ударом ;

в) запрессовкой на расчетное осевое перемещение h ( осевой натяг );

г) тепловой сборкой (с нагревом охватывающей детали или охлаждением охватываемой).

Способ запрессовки расчетной силой (рис. 634, а) недостаточно точен, так как сила запрессовки зависит от коэффициента трения, который может значительно колебаться.

Более устойчивые результаты, как показывает опыт, дает запрессовка нормированным ударом — падением груза 1 с определенной высоты (вид б). Груз и высоту падения подбирают опытным путем на эталонных образцах, последовательно увеличивая силу удара до получения заданной несущей способности.

При тепловой сборке (с нагревом насадной детали или охлаждением вала) деталь устанавливают на вал без натяга или с незначительным натягом. После остывания детали (или отогрева вала) в соединении возникает натяг, всецело определяемый температурой нагрева (охлаждения).

Необходимая температура нагрева

где Δ — необходимый диаметральный натяг, мкм; α2 и α1 — коэффициенты линейного расширения материалов соответственно охватывающей детали и вала; t0 — температура в цехе.

В отличие от цилиндрических соединений с натягом, у которых температура нагрева (охлаждения) влияет только на сборочный зазор, но не сказывается на окончательном натяге, в конусных соединениях эта температура непосредственно определяет натяг. В данном случае необходимо точно выдерживать температуру сборки, что представляет определенные трудности, особенно при охлаждении (вследствие ограниченности выбора охлаждающих сред). Кроме того, на точность результатов влияет трудно учитываемое изменение температуры при переносе нагретых (или охлажденных) деталей к месту сборки.

В затяжных соединениях натяг регулируют завертыванием гайки нормированным крутящим моментом или (способ более точный) затяжкой на расчетное перемещение ступицы по валу.

Осевой натяг h выдерживают по разности отметок на валу при посадке без зазора ступицы и после затяжки или затяжкой на буртик вала (вид г). Для компенсации производственных отклонений диаметральных размеров конусов вала и отверстия, вызывающих значительные колебания осевого положения ступицы на валу, между буртиком и ступицей устанавливают регулировочные кольца 2 (д).

Толщина колец и номинальное расстояние буртика от обреза ступицы должны быть выбраны с запасом 1,5, обеспечивающим создание натяга при последующих переборках, с учетом возможности повторной притирки соединения.

Для облегчения разборки в затяжные конусные соединения целесообразно вводить съемники.

Наиболее удобна (но не всегда применима в эксплуатационных условиях) система гидросъема. При подводе масла по системе каналов к посадочным поверхностям под давлением 100—200 МПа ступица сама сходит с вала иногда с сильным рывком, соответствующим переходу от трения покоя к трению движения.

Несущая способность

Крутящий момент, передаваемый конусным соединением,

где dср — средний диаметр конуса, мм (рис. 635); l — активная длина соединения, мм; k — давление на посадочной поверхности, МПа; f — коэффициент трения.

Величину dср = d[1–(l/d)tg α] можно без большой погрешности заменить наибольшим диаметром d конуса (см. рис. 635).

Максимальный крутящий момент, передаваемый соединением, определяется допустимым напряжением смятия [σсм] на посадочных поверхностях, и также напряжениями, возникающими в вале и ступице при затяжке (обычно определяющими являются напряжения в ступице).

В табл. 25 приведены значения [σсм] для наиболее употребительных материалов.

Соединения рассчитывают с запасом n = 2—2,5, увеличивая заданный крутящий момент в n раз, или, что то же самое, снижая в n раз расчетный коэффициент трения.

Осевая сила, необходимая для создания давления k,

Подставляя в это выражение значение k из уравнения (182), получаем

Сила затяжки Рзат равна сумме силы Рос и сил трения, возникающих при осевом перемещении ступицы по валу:

Так как tg α = 0,5К, то

Сопротивление сдвигу в направлении к вершине конуса (для соединений с натягом)

Возникающий в соединении при затяжке диаметральный натяг (в мкм) зависит от радиальной жесткости вала и ступицы и равен по формуле Ламе

где по формуле (182)

здесь E1, Е2 и μ1, μ2 — модули нормальной упругости и коэффициенты Пуассона материалов соответственно вала и ступицы; с1 и с2 — коэффициенты;

где а1 и а2 — факторы тонкостенности (отношение внутреннего диаметра dвн к наружному dнар) соответственно для вала и ступицы (а1 = dcp/d0; а2 = D/dcр, см. рис. 635).

На рис. 636 приведена кривая зависимости (с) от (dвн/dнар).

При одинаковом материале вала и ступицы (Е1 = Е2 = Е; μ1 = μ2)

Максимальное напряжение сжатия в вале

Максимальное напряжение разрыва в ступице

Осевой натяг h, необходимый для получения расчетной величины Δ,

Здесь Rz1 и Rz2 — высота микронеровностей соответственно поверхности вала и отверстия, мкм; ϕ — коэффициент смятия микронеровностей.

Обычно принимают ϕ = 0,5. Тогда

Определить силу затяжки и осевой натяг, необходимые для передачи крутящего момента.

Принимая коэффициент запаса n = 2, получаем расчетное значение крутящего момента

Необходимая сила затяжки по формуле (186)

Давление на посадочных поверхностях по формуле (189)

Максимальное напряжение в вале по формуле (194)

Напряжение в ступице по формуле (195)

Необходимый диаметральный натяг по формуле (188)

Величину θ находим по формуле (193), подставляя

и диаметральный натяг

С учетом смятия микронеровностей, согласно формуле (197)

Необходимый осевой натяг по формуле (196)

Определим температуру нагрева и охлаждения при тепловой сборке.

С учетом охлаждения детали при переносе (Δt = 30°C)

Для сборки с охлаждением (принимая в интервале от 0 до –200°С α = 8·10 –6 ) получаем по формуле (181)