Кольцепрядильные машины для хлопкопрядения

Устройство и работа кольцевой прядильной машины

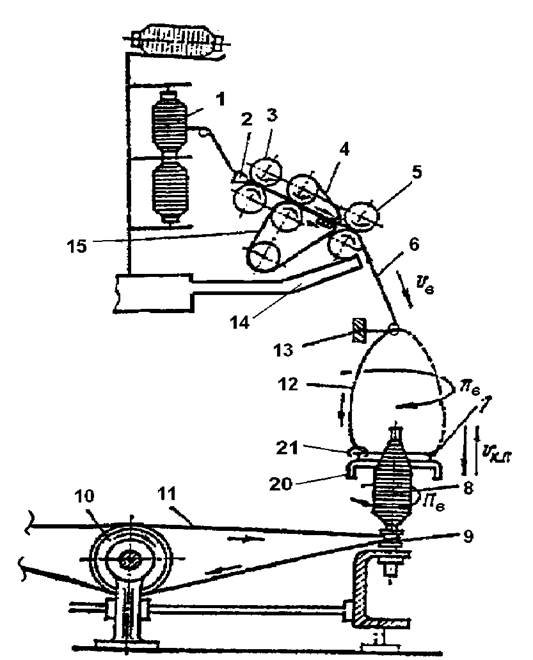

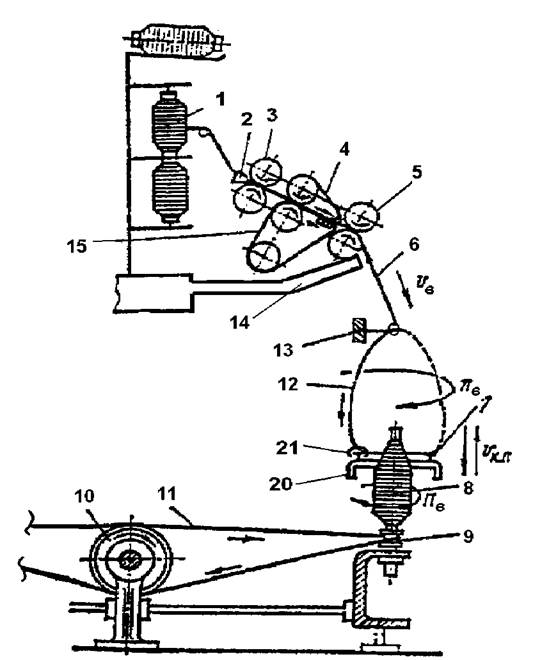

Кольцевые прядильные машины обычно двусторонние с симметричным расположением рабочих органов. Катушки с ровницей 1 (рис. 5.1) на подвесках или шпильках устанавливают в питающую рамку. Каждая ровница заправляется в водилку 2 и поступает в вытяжной прибор.

На машине может быть установлен трехцилиндровый одноремешковый вытяжной прибор ВР-2 или трехцилиндровый двухремешковый – ВР-1М, или ВР-3-45П.

Разматывание ровницы происходит за счет ее натяжения при захвате питающей парой 3 вытяжного прибора. Установленная перед вытяжным прибором водилка 2 сообщает ровнице возвратно-поступательное движение вдоль линии зажима питающей пары, что обеспечивает равномерный износ эластичных покрытий валиков вытяжного прибора. В задней зоне вытяжного прибора ровнице сообщается небольшая вытяжка в пределах 1,3 – 2 с целью разрушения крутки и подготовки продукта к основному вытягиванию.

В основной зоне вытягивания установлены верхний 4 и нижний 15 ремешки, которые осуществляют контроль за движением волокон, обеспечивая получение пряжи с минимальной неровнотой по линейной плотности. Хороший контроль за движением волокон обеспечивает выработку достаточно равномерной пряжи при вытяжке в вытяжном приборе до 60. Нагрузка на нажимные валики, маятниковая навесная индивидуальная, осуществляется с помощью цилиндрических пружин и обеспечивает регулировку положения нажимных валиков относительно цилиндров.

При обрыве пряжи мычка засасывается в отверстие мычкоуловителя 14. Кручение и наматывание на машине осуществляются одновременно одним крутильно-наматывающим механизмом. Крутильно-наматывающий механизм представляет собой быстровращающееся веретено 9 с надетым на него початком 8, кольцо 7 и бегунок 21.

Веретена приводятся во вращение тесьмой 11, огибающей приводной барабан 10. Одной тесьмой приводятся во вращение два веретена на одной сторонке машины и два веретена на другой.

Бегунки имеют эллиптическую или С–образную форму и различаются номером, который показывает массу 1000 бегунков в граммах. Номер бегунка выбирают в зависимости от линейной плотности пряжи.

В результате баллонирования пряжи бегунок вращается по кольцу, но с меньшей скоростью, чем веретено. Разность частот вращения бегунка nб и веретена nв является одним из условий наматывания пряжи.

Кольца с бегунками укреплены на кольцевой планке 20, которая совершает возвратно-поступательное движение вдоль конуса початка, раскладывая пряжу.

Рис. 5.1. Технологическая схема кольцевой прядильной машины с трехцилиндровым двухремешковым вытяжным прибором

При движении кольцевой планки снизу вверх наматывается слой и при обратном движении наматывается прослоек. При наматывании слоя и прослойка с разным шагом намотки витки перекрещиваются, и пряжа легко сматывается с початка без заклинивания витков и обрывов. Диаметр початка на 1–2 мм меньше диаметра кольца.

На современных кольцевых прядильных машинах рабочая частота

вращения веретен может достигать 18000 мин –1 и скорость бегунка

относительно кольца составляет около 35 м/с. Прядильные машины

работают уже при такой частоте вращения веретен, при которой остается

очень малый резерв повышения производительности машины за счет

дальнейшего увеличения скорости.

Дальнейшее повышение производительности кольцевых прядильных машинах возможно за счет автоматизации процессов присучивания пряжи, съема початков с веретен и пуска машины. В настоящее время машины оснащают мычкоуловителями, пухообдувателями, пухосборниками и автоматами съема початков.

Новые марки современных кольцевых прядильных машин практически все выпускаются со встроенными автосъемниками различных модификаций. Общим признаком стационарных автосъемников независимо от их конструкции является наличие съемно-надевающих устройств и транспортеров для подачи патронов и удаления початков.

В зависимости от расстояния между веретенами и условий размещения машин в цехе кольцевые прядильные машины каждой марки могут быть собраны из различного числа секций и, следовательно, могут иметь разное число веретен.

Дата добавления: 2017-09-01 ; просмотров: 6091 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

СОДЕРЖАНИЕ

История

Ранние машины

События в США

Во время Гражданской войны в США американская промышленность насчитывала 1 091 завод с 5 200 000 веретен, перерабатывающих 800 000 тюков хлопка. На крупнейшей фабрике Naumkeag Steam Cotton Co. в Салеме, штат Массачусетс, было 65 584 веретена. В среднем на стане было от 5 000 до 12 000 веретен, причем количество веретен мулов превышало количество веретен с кольцевыми кольцами в два раза.

После войны на юге начали строить мельницы, это рассматривалось как способ обеспечения занятости. Почти исключительно эти мельницы использовали кольцевую технологию для производства грубого счета, а мельницы Новой Англии перешли на мелкий счет.

Джейкоб Сойер значительно улучшил шпиндель для кольцевой рамы в 1871 году, увеличив скорость с 5000 до 7500 об / мин и снизив необходимую мощность: раньше для 100 шпинделей требовалось 1 л.с., но теперь можно было приводить 125. Это также привело к производству тонкой пряжи. В течение следующих десяти лет Draper Corporation защищала свой патент через суд. Одним из нарушителей был Дженкс, который продавал веретено, известное по имени его создателя, Раббет. Когда они проиграли дело, госпожа. Фалес и Дженкс представили новое веретено, не имеющее патентов, также разработанное Раббетом и названное также веретеном Раббета.

Шпиндель Rabbeth был самосмазывающимся и мог работать без вибрации со скоростью более 7500 об / мин. Компания Draper Co. купила патент и расширила Sawyer Spindle Co., чтобы производить его. Они передали его по лицензии Fales & Jenks Machine Co., Hopedale Machine Co., а позже и другим производителям машин. С 1883 по 1890 год это было стандартное веретено, и Уильям Дрейпер большую часть времени проводил в суде, защищая этот патент.

Усыновление в Европе

Кольца и мюли

Технологически мулы были более универсальными. Мюлов было легче сменить для прядения более разнообразного качества хлопка, чем было в Ланкашире. В то время как Ланкашир сконцентрировался на экспортной «мелочи», он также производил более широкий ассортимент, включая очень грубые отходы. Существование Ливерпульской хлопковой биржи означало, что владельцы фабрик имели доступ к более широкому выбору основных продуктов.

Затраты на оплату одного веретена выше при кольцепрядении. В штатах, где хлопковые волокна были дешевыми, дополнительные затраты на рабочую силу, связанные с использованием мулов, могли быть покрыты, но Ланкашир должен был оплачивать транспортные расходы. Решающим фактором была доступность рабочей силы, когда квалифицированной рабочей силы не хватало, тогда кольцо становилось выгодным. Так было всегда в Новой Англии, а когда стало так и в Ланкашире, стали применяться кольцевые оправы.

Первая известная фабрика в Ланкашире по кольцевому прядению была построена в Милнроу для компании New Ladyhouse Cotton Spinning Company (зарегистрированной 26 апреля 1877 года). Появилась группа более мелких мельниц, которые в период с 1884 по 1914 год превзошли кольцевые мельницы Олдхэма. После 1926 года промышленность Ланкашира пришла в упадок, экспортный рынок Индии был потерян, Япония стала самодостаточной. Текстильные фирмы объединились, чтобы уменьшить производственные мощности, а не увеличить их. Только в конце 1940-х годов начали заказывать некоторые сменные шпиндели, и кольцевые рамы стали доминировать. В научных публикациях до сих пор продолжаются споры о том, принимали ли ланкаширские предприниматели правильные решения о покупках в 1890-х годах. Машинное отделение и паровой двигатель кольцевой мельницы Элленроуд сохранились.

Новые технологии

Как это работает

Кольцепрядильные машины для хлопкопрядения

Основными направлениями совершенствования кольцевых прядильных машин являются увеличение скоростных параметров, оснащение машин автосъемниками початков, применение устройств для присучивания пряжи, использование микропроцессоров с выводом основных параметров работы машин на дисплей, создание машин-полуавтоматов и автоматов; автоматический контроль за ходом технологического процесса и регулирование рабочих параметров машины с выводом информации в единую систему управления технологическим процессом, создание автоматизированных комплексов из ровничных, прядильных, мотальных машин.

Для современных кольцевых прядильных машин характерна выработка початков небольших размеров (массой 80–100 г) в связи с применением устройств для безузлового соединения концов пряжи (сплайсеров) на мотальных автоматах. Число веретен увеличено до 1200 при шаге веретен 70 мм и до 1008 при шаге 75 мм. На некоторых машинах применяется индивидуальный привод веретен, что позволяет снизить потребление электроэнергии и осуществлять бесступенчатое регулирование скорости. Практически все машины оснащаются групповым тангенциальным приводом на 48–96 веретен от одного двигателя (рис. 1), отдельными приводами на заднюю и переднюю линии цилиндров вытяжного прибора, отдельным приводом винтового вала механизма подъема кольцевой планки. На современных кольцевых машинах используются высокоскоростные веретена с эластичными амортизаторами, поглощающими вибрацию, кольца и бегунки для скоростного прядения со специально обработанной поверхностью оптимального профиля (рис. 2). Частота оборотов веретен повышена до 25000 мин-1, использование керамических, а также вращающихся (плавающих) колец (рис. 3), нейлоново-стальных бегунков, тангенциального и индивидуального привода веретен позволяет повысить частоту их оборотов в перспективе до 50000 мин-1, хотя не во всех случаях это экономически выгодно. Управление приводами, т. е. изменение скорости веретен, скорости выпуска, вытяжки, прерывание питания, регулировка подъема кольцевой планки и образование початка обеспечиваются микропроцессором. Машины снабжаются мониторами, на которые выводятся основные технологические параметры, в том числе и текущая обрывность.

Вытяжные приборы почти на всех машинах — двухремешковые трехцилиндровые (3Ч3) с вытяжкой до 80. Нагрузка на валики пружинная или пневматическая. Использование высокоэффективных вытяжных приборов на машинах Fiomax и RC Ring Garn 1000 фирмы Suessen (Германия) позволяет вырабатывать пряжу непосредственно из ленты.

Современные кольцевые прядильные машины работают уже при такой частоте вращения веретен, при которой остается очень малый резерв повышения производительности машины за счет дальнейшего увеличения скорости. Дальнейшее повышение производительности труда возможно за счет автоматизации процессов съема початков с веретен и пуска машины, ликвидации обрыва пряжи, а также при агрегировании кольцевых прядильных машин с мотальными автоматами в единый автоматизированный комплекс.

Применяемые в настоящее время автоматы съема початков и надевания патронов на веретена — автосъемники — делятся на две группы: последовательного действия, обслуживающие веретена или группу веретен поочередно, и одновременного действия, обслуживающие все веретена машины одновременно. Автосъемники последовательного действия выполнены в виде передвижных устройств, перемещающихся вдоль веретен непрерывно или периодически, автосъемники одновременного действия являются стационарными и составляют с прядильной машиной единый автоматизированный комплекс.

Передвижные автосъемники могут обслуживать прядильные машины различных модификаций, моделей и разных лет выпуска. По способу обслуживания машин их можно разделить на четыре группы: индивидуального действия, когда каждая сторона машины обслуживается своим манипулятором, последовательного действия, когда один манипулятор обслуживает последовательно комплект из нескольких машин, одновременно-последовательного действия, когда комплект из двух манипуляторов правого и левого исполнения перемещается вдоль машины, обслуживая одновременно обе ее стороны (отечественные комплексы СК-1, СК-2), одновременного действия, когда автосъемник кранового типа перемещается по крановым путям над машинами и обслуживает по сигналу от данной машины одновременно все ее веретена. К основным достоинствам передвижных автосъемников можно отнести возможность обслуживания группы машин. Съем початков с одной машины осуществляется за 4 мин.

Наибольшее же распространение получили стационарные автоматы съема початков. Практически все новые модели кольцевых прядильных машин выпускаются со встроенными автосъемниками различных модификаций, например, модель CO-WE-MAT фирмы Zinser, ROBOdoff фирмы Rieter, Spindoff фирмы Marzoli, модели TRC и SCD фирмы Toyota и др.

Общим признаком стационарных автосъемников независимо от их конструкции является наличие съемно-надевающих устройств и транспортеров для подачи патронов и удаления початков.

Съемно-надевающее устройство представляет собой две балки, расположенные по обеим сторонам машины на подвижных рычагах с возможностью возвратно-поступательного движения в вертикальной плоскости и поворота относительно валов, на которых закреплены несущие рычаги (рис. 4). Балки выполнены в виде уголковых профилей и снабжены захватами в количестве, равном числу веретен на машине. Захваты могут быть пневматическими и механическими.

Механизмы ориентации и подача патронов располагаются обычно в одном шкафу со станцией управления. Патроны укладываются в специальные ящики, из которых через дозирующие карусельные устройства и ориентирующие механизмы по одному подаются на транспортерную ленту, снабженную колками. Колки расставлены на расстояния, равные шагу между веретенами данной машины.

Автосъемник выполняет следующие операции: захват и снятие патронов с лент транспортеров, передачу патронов на колки вспомогательных балок, захват и съем початков с веретен машины (рис. 4, а), установку полных початков на колки транспортерных лент (рис. 4, б), захват патронов с колков вспомогательных балок; надевание патронов на веретена (рис. 4, в), возврат балок в исходное положение и пуск машины, сброс початков в ящики.

Стационарные автосъемники выполняют съем початков на всей машине за 2–2,5 мин.

Процесс ликвидации обрыва пряжи автоматизировать значительно сложнее. Работы ведутся в двух направлениях — создание встроенных в машину стационарных манипуляторов на каждый выпуск и создание передвижных автоматов, обслуживающих группу веретен или прядильных машин.

Стационарные автоприсучальщики встроены в машину и устраняют обрывы непосредственно у выпускной линии каждого вытяжного прибора. Устройства такой конструкции имеют малые габаритные размеры и высокое быстродействие.

Передвижные манипуляторы являются автономными устройствами, копирующими действия прядильщицы (рис. 5). Они осуществляют патрулирование вдоль машины, обнаружение веретена с оборванной нитью, фиксацию устройства около этого веретена, отыскание конца нити, отматывание нити, фиксацию бегунка и заводку в него нити, проводку нити через ограничитель баллона и нитепроводник и соединение с выпускаемой мычкой. При неудачной попытке устранения обрывов рабочий цикл может повторяться несколько раз.

Автоприсучальщик Robofil фирмы Rieter вместо операции отыскивания конца нити на початке накладывает на него резервную нить, и присучивание осуществляется на валике, что повышает надежность этой операции. При неудачном присучивании с трех попыток автоприсучальщик дает сигнал на включение механизма прерывания подачи ровницы. В процессе перематывания место присучивания и вспомогательная нить удаляются. Современные мотальные автоматы обеспечивают возможность работы автоприсучальщиков такого типа.

Для предотвращения при обрыве пряжи ухода волокна в мычкоуловитель на каждый отдельный выпуск вытяжного прибора встраиваются устройства прерывания питания ровницей. Прерывание питания осуществляется путем подъема нажимного валика относительно питающего цилиндра. Подъем может быть выполнен за счет клина, клиновидной втулки или рычага, отжимающих нажимной валик от цилиндра после сигнала датчика целостности нити. В качестве датчиков используются механические, магнитные или оптико-электронные системы.

Прерывателем подачи ровницы при обрыве пряжи оборудованы кольцевые прядильные машины VA336 фирмы Howa и др. Машины моделей 321, 330 компании Zinser кроме прерывателя питания оборудованы также автоматом смены ровничных катушек на питании, выполняющим присучивание ровницы. Автомат одновременно заменяет шесть отработанных катушек на полные с присучиванием концов ровницы.

Современные кольцевые прядильные машины оснащаются встроенными системами отсоса пыли и пуха с автоматической очисткой фильтров, например, прядильная машина G5/1 DC фирмы Rieter. Иногда используют групповой волокносборник на 20–30 машин с общим вентилятором. Для снижения температуры в цехе теплый отработанный воздух выводят в отдельное помещение по воздуховодам, расположенным под полом.

Прядильные машины для хлопка

Краткое описание технологического процесса на прядильных машинах. Цель и сущность прядения. Устройство и работа кольцевых прядильных машин, строение их початка, работа мотального механизма, технологический расчет. Пневмомеханическая прядильная машина.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 20.08.2014 |

| Размер файла | 1,8 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

«Прядильные машины для хлопка»

1. ЛАБОРАТОРНОЕ ЗАДАНИЕ

1. Изучить устройство и работу кольцевой прядильной машины.

2. Начертить технологическую схему машины.

3. Изучить привод рабочих органов. Составить кинематическую схему машины.

4. Выяснить наличие сменных элементов передачи и их назначение.

5. Изучить строение початка и устройство мотального механизма.

6. Изучить устройство и работу пневмомеханической прядильной машины.

7. Начертить технологическую схему машины.

Домашнее задание

1. Оформить работу и дать краткое описание технологического процесса на прядильных машинах.

2. Провести технологический расчет кольцевой прядильной машины с проверкой на ЭВМ.

2. ЦЕЛЬ И СУЩНОСТЬ ПРЯДЕНИЯ

Получение пряжи на прядильной машине является последним этапом технологического процесса переработки хлопка в пряжу.

В зависимости от способа прядения (т. е. способов утонения и формирования пряжи) различают кольцевые (веретенные) прядильные машины и безверетенные машины.

3. КОЛЬЦЕВЫЕ ПРЯДИЛЬНЫЕ МАШИНЫ

3.1 Устройство и работа машины

Рис. 1 Технологическая схема кольцевой прядильной машины

В двухремешковых вытяжных приборах верхние ремешки находятся в металлических клеточках 5 со сменными клипсами (упорами), которые позволяют устанавливать определенный зазор между ремешками. В зазоре создается необходимое усилие зажима мычки в устье ремешков в зависимости от числа волокон в поперечном сечении мычки.

В одноремешковом вытяжном приборе средний нажимной валик 16 увеличенного диаметра вынесен вперед относительно оси среднего цилиндра, что создает изогнутое поле вытягивания и обеспечивает контроль движения волокон, находящихся между ремешком 19 и нажимным валиком 16. Ремешок надет на качающуюся клеточку 17 с натяжным роликом 18, что создает эластичный зажим волокон в изогнутом поле и свободный сдвиг длинных волокон в процессе вытягивания без их обрыва.

Нагрузка на нажимные валики маятниковая навесная индивидуальная, осуществляется с помощью цилиндрических пружин и обеспечивает регулировку положения нажимных валиков относительно цилиндров.

Пряжа заправляется под бегунок и наматывается в початок, вследствие этого бегунок вращается по кольцу, но с меньшей скоростью, чем веретено. Разность частот вращения бегунка nб и веретена nв является одним из условий наматывания пряжи.

На рисунке 2 представлена конструкция веретена.

3.2 Строение початка и работа мотального механизма

Пряжа с прядильных машин обычно при дальнейшей переработке перематывается в паковки другой структуры. Поэтому к структуре початка предъявляют определенные требования: легкость сматывания пряжи при большой скорости с неподвижного початка; возможно большая длина пряжи в початке; прочная структура початка, пригодная для транспортировки початков без повреждений.

На рисунке 3 представлено строение початка с пряжей.

Початок на кольцевой прядильной машине формируется мотальным механизмом, который сообщает движение кольцевой планке по определенному закону.

Механизм намотки. Для сообщения кольцевым планкам возвратно-поступательного движения вдоль осей веретен и для обеспечения смещения вверх верхних и нижних концов слоев служит механизм намотки.

Рис. 4 Схема механизма намотки где: 1. Мотальный кулачок 2. Мотальный рычаг 3. Цепь 4. Блок 5. Двойной блок 6. Цепь 7. Рычаг 8. Блок 9,10., 11., 12., 13. Рычаги 14. Ролики 15. Колонки 16. Кольцевая планка 17. Храповик 18. Червяк 19. Червячная шестерня 20. Прилив (палец)

С каждым новым слоем кольцевая планка смещается вверх на величину сдвига слоев (рис.3). При этом каждый раз, когда опускается конец мотального рычага 2 (рис. 4), храповик 17 поворачивается на некоторый угол, в результате чего небольшой участок цепи 3 наматывается на цепной барабанчик 4. Это вызывает поворот двойного блока 5 и наматывание на блок большего диаметра небольшого участка цепи 6. В результате этого колонки 15 несколько поднимаются и место начала намотки нового слоя на шпули располагается несколько выше предыдущего.

Движение от храповика к цепному барабанчику передается через червяк 18, который, поворачивая червячную шестерню 19, сообщает движение цепному барабанчику 4, сидящему с шестерней 19 на одной втулке.

При наработке гнезда паковки высота его слоев должна последовательно уменьшаться. При намотке первого слоя гнезда, когда мотальный кулачок опускает кольцевую планку, специальный палец 20 (или кулачок) двойного блока, поворачиваясь вместе с блоком, нажимает на цепь 3, выгибая ее несколько в сторону от вертикали. В результате этого кольцевая планка, опускаясь, не делает полного размаха, соответствующего эксцентриситету кулачка 1.

Цепь 3, постепенно наматываясь на цепной барабанчик 4, поворачивает двойной блок 5 так, что палец 20 с каждым новым слоем гнезда будет все меньше и меньше выгибать цепь, постепенно увеличивая высоту слоев гнезда.

При намотке первого слоя тела паковки палец уже не будет доходить до цепи и, последовательно, выгибать ее. Таким образом, до конца наработки съема никакого действия на цепь палец не оказывает. Поэтому при намотке тела паковки кольцевая планка перемещается все время на полную высоту в соответствии с эксцентриситетом кулачка, обеспечивая наибольший и в то же время постоянный размах и, следовательно, высоту отдельных слоев намотки.

В соответствии с профилем кулачка скорость кольцевой планки при опускании замедляется, а при подъеме увеличивается, поэтому при намотке пряжи на коническую поверхность тела паковки наматываемые слои имеют постоянную толщину. При намотке же слоев гнезда замедление движения кольцевой планки способствует утолщению нижней части слоев гнезда. Это утолщение нижней части слоев по мере наработки гнезда постепенно уменьшается, а при намотке слоев тела початка толщина слоев постоянна.

В таблице 1 представлены технические характеристики кольцевых машин для хлопка.

Таблица 1 Технические характеристики кольцевых прядильных машин для хлопка

Устройство и работа кольцевой прядильной машины

Кольцевые прядильные машины обычно двусторонние с симметричным расположением рабочих органов. Катушки с ровницей 1 (рис. 5.1) на подвесках или шпильках устанавливают в питающую рамку. Каждая ровница заправляется в водилку 2 и поступает в вытяжной прибор.

На машине может быть установлен трехцилиндровый одноремешковый вытяжной прибор ВР-2 или трехцилиндровый двухремешковый – ВР-1М, или ВР-3-45П.

Разматывание ровницы происходит за счет ее натяжения при захвате питающей парой 3 вытяжного прибора. Установленная перед вытяжным прибором водилка 2 сообщает ровнице возвратно-поступательное движение вдоль линии зажима питающей пары, что обеспечивает равномерный износ эластичных покрытий валиков вытяжного прибора. В задней зоне вытяжного прибора ровнице сообщается небольшая вытяжка в пределах 1,3 – 2 с целью разрушения крутки и подготовки продукта к основному вытягиванию.

В основной зоне вытягивания установлены верхний 4 и нижний 15 ремешки, которые осуществляют контроль за движением волокон, обеспечивая получение пряжи с минимальной неровнотой по линейной плотности. Хороший контроль за движением волокон обеспечивает выработку достаточно равномерной пряжи при вытяжке в вытяжном приборе до 60. Нагрузка на нажимные валики, маятниковая навесная индивидуальная, осуществляется с помощью цилиндрических пружин и обеспечивает регулировку положения нажимных валиков относительно цилиндров.

При обрыве пряжи мычка засасывается в отверстие мычкоуловителя 14. Кручение и наматывание на машине осуществляются одновременно одним крутильно-наматывающим механизмом. Крутильно-наматывающий механизм представляет собой быстровращающееся веретено 9 с надетым на него початком 8, кольцо 7 и бегунок 21.

Веретена приводятся во вращение тесьмой 11, огибающей приводной барабан 10. Одной тесьмой приводятся во вращение два веретена на одной сторонке машины и два веретена на другой.

Бегунки имеют эллиптическую или С–образную форму и различаются номером, который показывает массу 1000 бегунков в граммах. Номер бегунка выбирают в зависимости от линейной плотности пряжи.

В результате баллонирования пряжи бегунок вращается по кольцу, но с меньшей скоростью, чем веретено. Разность частот вращения бегунка nб и веретена nв является одним из условий наматывания пряжи.

Кольца с бегунками укреплены на кольцевой планке 20, которая совершает возвратно-поступательное движение вдоль конуса початка, раскладывая пряжу.

Рис. 5.1. Технологическая схема кольцевой прядильной машины с трехцилиндровым двухремешковым вытяжным прибором

При движении кольцевой планки снизу вверх наматывается слой и при обратном движении наматывается прослоек. При наматывании слоя и прослойка с разным шагом намотки витки перекрещиваются, и пряжа легко сматывается с початка без заклинивания витков и обрывов. Диаметр початка на 1–2 мм меньше диаметра кольца.

На современных кольцевых прядильных машинах рабочая частота

вращения веретен может достигать 18000 мин –1 и скорость бегунка

относительно кольца составляет около 35 м/с. Прядильные машины

работают уже при такой частоте вращения веретен, при которой остается

очень малый резерв повышения производительности машины за счет

дальнейшего увеличения скорости.

Дальнейшее повышение производительности кольцевых прядильных машинах возможно за счет автоматизации процессов присучивания пряжи, съема початков с веретен и пуска машины. В настоящее время машины оснащают мычкоуловителями, пухообдувателями, пухосборниками и автоматами съема початков.

Новые марки современных кольцевых прядильных машин практически все выпускаются со встроенными автосъемниками различных модификаций. Общим признаком стационарных автосъемников независимо от их конструкции является наличие съемно-надевающих устройств и транспортеров для подачи патронов и удаления початков.

В зависимости от расстояния между веретенами и условий размещения машин в цехе кольцевые прядильные машины каждой марки могут быть собраны из различного числа секций и, следовательно, могут иметь разное число веретен.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).