Каким диаметром проволоки лучше варить автомобиль полуавтоматом

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

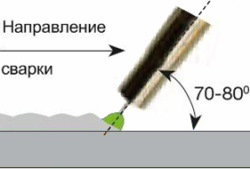

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

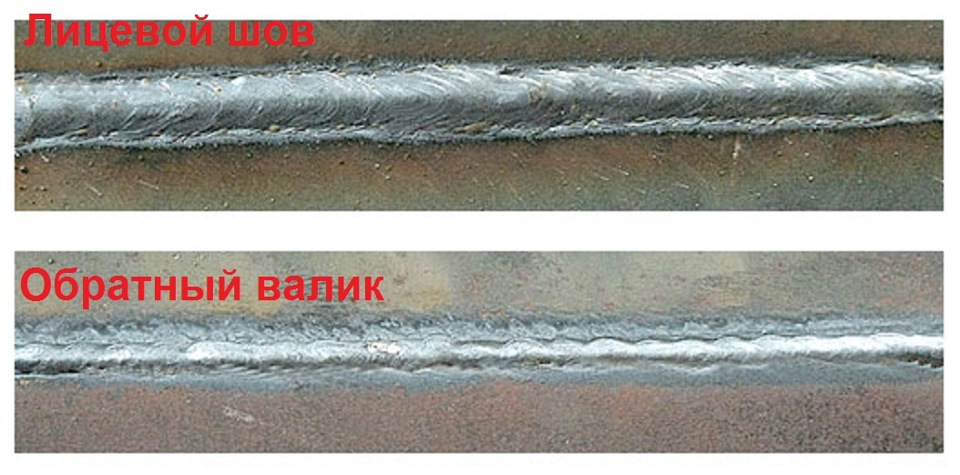

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Можно ли варить автомобиль порошковой проволокой

Можно ли варить кузов автомобиля порошковой проволокой

Если вы привыкли делать все самостоятельно и не хотите чтобы кто-то другой выполнял ремонт вашего автомобиля, то это статья именно для вас. В последнее время заметно вырос интерес к кузовным работам, причём многих интересует именно сварка.

Данная работа потребуется, когда необходимо подремонтировать кузов, поставить заплатку или избавиться от вмятины. Восстановление кузова при помощи сварки является самым эффективным и недорогим способом, если всю работу проделать своими руками.

Сварка кузова автомобиля

Наверняка многие из вас не раз задавались вопросом, какой сваркой лучше варить кузов автомобиля. Выполнить эту работу можно при помощи инвертора для сварки или же полуавтоматической сваркой. К слову, используя второй тип сварки, можно сделать всю работу без пыли и шума.

Есть еще контактная сварка, но это специфический вид сварки, который применим не во всех случаях.

Поэтому целесообразно выбирать именно MIG сварку для кузовного ремонта. Причём совсем необязательно варить в среде защитного газа, поскольку всю работу можно проделать, используя специальную порошковую проволоку.

Можно ли варить автомобиль порошковой проволокой

Если полуавтоматическая сварка осуществляется без защитного газа, то нужно использовать порошковую проволоку. Конструкция такой проволоки устроена так, что при сгорании образуется практически тот же самый защитный газ, что и с баллонов. То есть, таким образом, происходит защита сварного шва.

Ну а сама же сварка порошковой проволокой не на много отличается от сварки электродом. При этом, выполняя кузовные работы порошковой проволокой нужно учесть такие нюансы:

MIG сварка позволяет получить более качественное и красивое соединение металлов, чем обычным электродом. Высокая производительность и достойный сварочный шов, а также, возможность варить металл до 1 мм в толщину, сделали полуавтоматическую сварку незаменимой при кузовном ремонте.

Также, полный отказ от газового оборудования, редукторов и т. д., делают сварку порошковой проволокой, быстрым и мобильным вариантом. В результате этого сварочный процесс оказывается более эффективным, чем у MMA сварки или любой другой.

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП. В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования. В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Выбор оборудования

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля. Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности. К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Инвертор

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

В качестве недостатков инвертора отмечают высокую стоимость, чувствительность к пыли, невозможность варить металл толщиной более 3 мм.

Сварка своими руками

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки. У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают. Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

В качестве заплат для днища обычно используют листы металла толщиной 1,5-2 мм. Более тонкий металл ненадежен, а более толстый сложен в обработке.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку. По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой. При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон. Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя. Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

ИНСТРУМЕНТ — Полуавтомат

Введение

Данной записью начинаю делится своим опытом по покупке инструмента.

Возможно кому то пригодится…

Здесь я хотел бы поделиться опытом по приобретению оборудования для полуавтоматической сварки.

Сварочный аппарат.

Для сварки тонкого листового металла как правило используются сварочные полуавтоматы.

Принцип работы такого сварочного аппарата основан на том, что сварка осуществляется с помощью проволоки подаваемой по рукаву к месту сварки. Защита шва от окисления осуществляется с помощью газа – как правило, это углекислота, подаваемая по тому же рукаву, что и сварочная проволока (основной способ).

Выбирая сварочный аппарат, основной выбор зависит от финансовых возможностей, что определяет конструкцию сварочника. Возможны два варианта: трансформаторный сварочник – подешевле и инверторный – подороже.

Трансформаторный.

Плюсы:

+ цена – как правило в два раза дешевле оппонента;

+ простота конструкции – без электроники;

+ надежность – меньше электроники, пайки.

Минусы:

— габариты и все – раза в два больше и тяжелее оппонента;

— требователен к питанию – на сети с низким напряжением могут быть проблемы с работой;

— регулировка – не такая точная регулировка по сравнению с оппонентом.

Инверторный

Плюсы:

+ вес и габариты – он просто «пушок» по сравнению с трансформаторным;

+ не требователен к питанию – может работать на низких напряжениях;

+ регулировка – возможная точна регулировка параметров.

Минусы:

— цена – дороже оппонента;

— много электроники – аналог блока компьютера;

— надежность – требователен к температурному режиму, требует обслуживания (чистки).

Учитывая все плюсы, а именно то, что нужен мобильный, а значит легкий, работающий в сетях с низким напряжением я выбрал инверторный сварочник.

Выбор модели (производителя) зависит от возможностей – на рынке сейчас множество вариант, от дешевых по цене трансформаторного, до супер умных, которые все за тебя сделают сами (KEMPPI) – только горелку наводи…

Отметя Китай, смотрел на отечественные конструкции (Контур 150) и что поближе и выбрал в 2011 году SSVA-180P (Харьков, Украина). По сравнению с аналогичными аппаратами отзывы о нем были только положительные. Что подтвердилось и в моей эксплуатации – за 2 года использования замечаний к нему не было, хотя ему приходилось работать и зимой (температура около – 10 градусов). В 2011 году он стоил 21800 рублей в комплекте с горелкой BINZEL (рукав 3 метра). Длины рукава 3 метра для меня достаточно, при условии перемещении сварочника по гаражу.

Сварочная проволока.

Основной расходный материал при сварке – сварочная проволока. Как правило это омедненная стальная проволока. Бывает различных диаметров – самый распространенный – 0,8 мм. Как правило подойдет для сварки металла около 1 мм. Есть рекомендация при сварке более тонких металлов, например иномарок, использовать проволоку тоньше – 0,6 мм.

Продается проволока катушками 1 кг, 5 кг… Небольшие сварочники рассчитаны как правило на катушку 5 кг. Простая омедненная проволока 0,8 мм 5 кг стоила около 600 рублей.

Кроме омедненной стальной проволоки бывает порошковая сварочная проволока. Она представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Этот наполнитель защищает при сварке сварочный шов, что позволяет сваривать без защитного газа.

Это значительно упрощает процесс – не нужно оборудование для подачи газа, но в то же время качества шва хуже чем при сварке с газом, аналогично сварке электродом и эта проволока стоит дороже обычной.

Газ.

При сварке полуавтоматом пользуются либо углекислотой либо смесью с аргоном. Я пользуюсь углекислотой – в силу ее доступности. Обмен 10 литрового баллона углекислоты обходился порядка 300 рублей.

Баллон.

Наиболее подходит 10 литровый баллон – объем достаточный для продолжительной работы (при правильной настройке расхода), а габариты позволяют перевозить его в багажнике. Но 10 литровые бывают разной длины — бывает чуть, длиннее и уже.

Характеристики для инфо:

— емкость, л 10;

— высота, 870 мм;

— диаметр цилиндра, 140 мм;

— вес баллона, 15,1 кг.

Есть еще 20 литровые баллоны, сделанные из 40 литровых – половина баллона. Тоже удобные по габаритам баллоны, но есть недостаток – их мало и тяжело обменять.

Стоил 10 литровый баллон от 2500 – 3000 рублей. После окончания газа, баллон можно обменять на заправленный – стоит это около 300 рублей. Поэтому покупать новый баллон не стоит, поскольку при обмене вам все равно дадут «бушный».

Баллон должен быть аттестован, о чем на баллоне около вентиля должна стоять отметка – см. позицию 7 и 6 на рисунке и описании ниже. Проверяйте сами, или попросите показать даты аттестации, что бы исключить «просрочку», иначе при замене такого баллона вас заставят оплатить еще и переаттестацию около 500 рублей.

Вентиль баллона.

При работе вентиль баллона нужно открывать до конца – в промежуточных положениях может травить. Это можно заметить на слух или с помощью мыльного раствора.

Столкнулся с ситуацией, когда зимой вентиль перестал работать – не исключаю, что замерз. При замене баллона мастер сказал, что подмерзает шарик в вентиле и что вентиль, рассчитанный на медицинскую углекислоту с меньшим содержанием влаги.

Часто у малых баллонов, точнее их вентилей присоединительная резьба особая СП21,8. Для подсоединяя стандартного редуктора требуется переходник СП21,8-G3/4. Приобрел его на рынке за 200 рублей. Иногда попадаются баллоны с нормальной резьбой.

Редуктор.

Редуктор используется специальный – для углекислоты. Основное назначение – регулировка расхода газа. Контролируется расход по манометру. Рекомендуемый расход газа указан в таблице ниже. Натренировавшись можно регулировать, по ощущениям… на слух. Но нужно найти золотую середину – малый расход газа отразится на качестве шва, большой расход – так же влияет на качество и газ быстро закончится.

Я использую редуктор У-30П-2МГ – цена была около 1600 рублей. Замечаний к редуктору нет. Редуктор шел с подогревателем с питанием на 36В.

Подогреватель может пригодиться при сварке при температуре от +10 и ниже – он предотвращает замерзание редуктора. Не найдя питания 36В, я использую альтернативный метод – прикрепил к редуктору лампу накаливания мощностью 60Вт – замерзания редуктора не было.

При установке редуктора нужно ставить прокладки (паронитовые, пластиковые и т.п.) – иначе газ будет травить по резьбе. Как вариант можно герметизировать резьбу лентой ФУМ.

Шланг.

Диаметр шланга должен подходить к штуцеру редуктора и сварочника. Длина шланга зависит от способа размещения баллона и сварочника. Если нет единой станции/тележки на которой закреплен баллон и сварочник, то длинна шланга должна позволять переносить сварочник ближе к месту сварки. У меня баллон и сварочник отдельно — я приобрел кислородный шланг внутренним диаметром 9 мм и длинной 6 метров – цена около 210 рублей.

И не забудьте про хомуты, что бы закрепить шланг на редукторе и сварочнике.

Расходники.

При работе полуавтомата капли сварки засоряют проточную часть горелки, что ухудшает поступление газа, может привести к замыканию центрального электрода – токопроводящего наконечника с газовым соплом. Для предотвращения налипания сварки рекомендуется использовать спрей против залипания – его цена около 200 рублей.

Кроме того в случае загрязнения необходимо чистить горелку – хорошо бы иметь под рукой подходящее инструмент.

Со временем токопроводящий наконечник и изнашивается – оплавляются. Рекомендуется держать про запас – наконечник стоит около 70 рублей, сопло около 200 рублей.

Средства защиты.

Сварка полуавтоматом может показаться не такой жесткой по сравнению с «обычной» сваркой. Но пусть вас это не обманывает. Лично я столкнулся со всеми прелестями – «нажигал» лоб – ультрафиолетовый ожог кожи, «ловил» каплю глазом, не говоря про термические ожоги от капель и хватания за свариваемые элементы…

Поэтом одновременно с покупкой сварочника, настоятельно рекомендую купить средства защиты:

— перчатки спилковые;

— маску сварочную;

— плотный костюм.

Сварочная маска.

Признаюсь варить без маски во многих случаях удобней, чем в ней, но не безопасно это точно.

Поэтому сварочная маска нужна. Ассортимент сейчас большой – от раритетных из картона, до современных «хамелеонов» – со стеклами автоматически затемняющимися при вспышке. Я остановился на «хамелеоне» – с ним проще намечать сварку и варить.

Ассортимент масок хамелеонов так же разнообразен. Я остановился на ELITECH МС 777К ценой 2500 рублей. Из плюсов – хорошая конструкция и большое стекло (больше чем у похожих аппаратов).