Какие авто собираются в калуге

11% всех автомобилей России сделаны в Калужской области

Об этом рассказал заместитель министра экономического развития региона Илья Веселов на X международной конференции AutoInvest-2016, которая завершается сегодня, 26 февраля, в Санкт-Петербурге. По словам заместителя руководителя областного минэкономразвития, вносят свою лепту в развитие калужского автопрома и 27 производителей автокомпонентов, работающих в регионе.

Автомобильное стекло, бамперы, штамповка кузовных элементов, рычаги, подвески, топливные и выхлопные системы, а также шины и многое другое сегодня производится в Калуге. Эти детали не только закрывают спрос на внутриобластном рынке, но и поставляются на предприятия в другие регионы.

Кроме того, Калужская область стала частью международного проекта «Новый Шёлковый путь», объединяющего экономические интересы России, Китая и Южной Кореи. Это, безусловно, положительно отразится на экономике региона и на автомобильной промышленности, в частности,

— подчеркнул в своём докладе на конференции AutoInvest-2016 Илья Веселов.

Он также рассказал, что в поддержку автопрома Калужская область реализует и собственный специальный инвестиционный контракт, который стимулирует инвестиции в создание и модернизацию промышленного производства. В частности, инвесторам предоставляются отраслевые льготы и преференции по ведению бизнеса при условии выполнения обязательств по созданию и (или) модернизации промышленного производства. Как уточнили в Агентстве регионального развития Калужской области, заявки на заключение специального инвестиционного контракта уже подали компании Volkswagen и Volvo.

Сделано в России: как устроен и что производит завод Volvo Group в Калуге

На фоне непростой экономической обстановки новости из производственного сектора всегда привлекают к себе внимание. На этот раз повод предоставила Volvo Group, пригласив нас на своей завод в Калуге.

ТАКТЫ И РИТМЫ

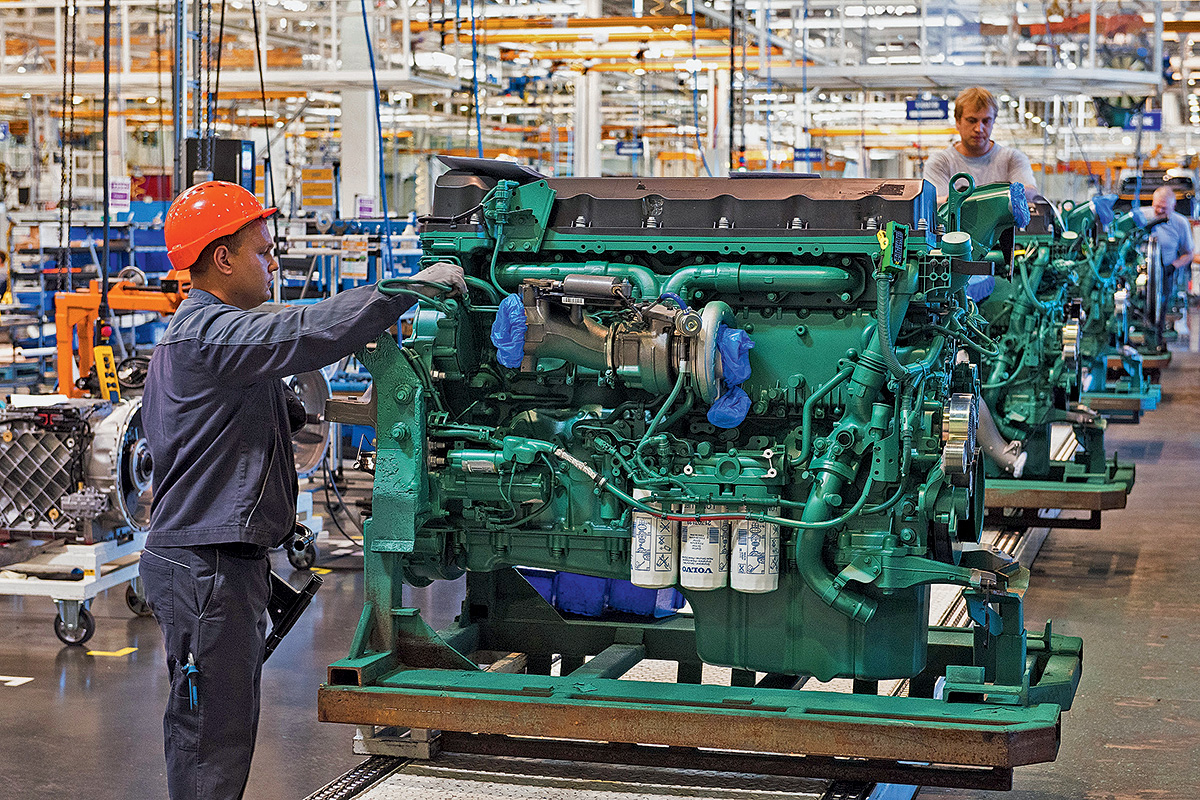

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

В грузовиках Volvo Trucks используют рамы лестничного типа. Лонжероны рам соединяют с поперечинами заклепками и болтами. Заклепочные соединения (их доля составляет примерно 10 %) придают дополнительную жесткость конструкции, испытывающей большие знакопеременные нагрузки, поясняют инженеры Volvo. Склад «лестниц», как, впрочем, и других элементов, совсем небольшой, потому запчасти идут на линию практически с колес доставившей их экспедиции. Под каждую комплектацию в лонжеронах просверливают именно то количество отверстий, которое будет использовано на сборке. Этот подход отличает шведов, от, например, немецких автопроизводителей, которые сверлят их с запасом, видимо сразу под все комплектации. Поэтому, на том же Mercedes-Benz или MAN нет проблем перенести кронштейн запаски в удобное для использования место.

FMX 8×4 Tridem с трехосной задней тележкой.

На версии FMX 8×4 Tridem применена задняя управляемая подъемная ось.

Гигант-автопоезд для компании «Алроса».

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

На выставочной площадке завода были продемонстрированы два лесовоза на базе Volvo FMX для Cеверо-Западного и Уральско-Сибирского регионов России. Первый грузовик с колесной формулой 6×4, 13‑литровым двигателем мощностью 500 л. с. и коробкой передач I-Shift получил надстройку Alucar и кран-манипулятор Kesla. Второй грузовик имеет полноприводное исполнение (6×6) и предназначен для перевозки сортамента длиной до 6,2 м. Руководитель лесотранспортного сегмента Volvo Trucks Антон Савельев осветил отраслевую ситуацию на рынке. В 2017 году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых более половины (731 ед.) пришлось на долю европейских производителей. К первой половине 2018 года доля лесовозов Volvo достигла 31 % (69 ед.), что позволило занять первое место в «большой европейской семерке».

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8×4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8×4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

Для горнодобывающего сегмента Volvo подготовил сразу три модели: FMX 8×4 с 13‑литровым 460‑сильным двигателем и самосвальным кузовом от IPV (ИнтерПайпВан) объемом 32 м 3 для перевозки угля. Толщина стенок кузова 6 мм, а пола 8 мм. Лонжероны рамы по всей длине (от двигателя до заднего свеса) усилены вкладышами. По соседству демонстрировался самосвал для перевозки горной породы — модель FMX 8х4 с дневной кабиной. А гигантом среди совсем не маленьких машин оказался автопоезд для компании «Алроса» в составе самосвала-тягача FH16 и четырех-осного прицепа «Тонар».

«Будем собирать машины в Калуге». Opel раскрыл все планы в России

Глава группы PSA Карлос Таварес в беседе с корреспондентом Autonews.ru раскрыл все планы по возвращению марки Opel в Россию — продажи автомобилей начнутся уже в 2019 году. Первыми у дилеров появятся кроссоверы Crossland X и Grandland X, а также «каблучок» Combo.

Ранее участники рынка указывали, что продавать в России Zafira, Corsa и Insignia марка не сможет по крайней мере три года из-за наложенных ограничений со стороны General Motors после продажи марки Opel группе PSA. По словам Тавареса, никаких проблем с выводом в России новых моделей Opel возникнуть не должно. Однако не все так просто.

Сейчас Opel работает над переводом всех моделей в интеллектуальную собственность PSA — этот процесс должен полностью завершиться к 2024 г., пояснил Таварес. В России, по его словам, марка будет продавать исключительно модели, созданные на платформах PSA.

Сейчас на базе французского концерна построены кроссоверы Crossland X и Grandland X, а также Combo. Кроме того, в 2019 г. на платформы PSA переведут Corsa, Zafira Life и Vivaro. Opel в России на первоначальном этапе сосредоточится на продаже SUV и LCV: часть моделей будут локализованы на мощностях предприятия PSMA в Калуге, а некоторые планируют импортировать. Какие именно модели Opel намерен локализовать в России в первую очередь, представители марки не уточнили. Вероятнее всего, речь идет о коммерческих фургонах, учитывая, что коммерческую линейку своих моделей PSA уже собирает в Калуге — например, Citroen Jumpy и Peugeot Boxer.

«Сейчас в России обслуживается около 500 тыс. автомобилей Opel. Это означает, что у сервисных центров есть работа. Наша основная задача сейчас — это воссоздание дилерской сети: дистрибьюторы должны сфокусироваться на продаже автомобилей и сделать марку прибыльной. Именно этим мы и занимаемся сейчас — заново отстраиваем дилерскую сеть и выбираем партнеров из самых лучших дилеров. Они очень заинтересованы нашим предложением, потому что понимают, что очень скоро смогут начать получать прибыль», — рассказал Таварес корреспонденту Autonews.ru.

Он уточнил, что в настоящее время все модели Opel переносят в интеллектуальную собственность PSA. «Все происходит очень быстро: этому способствует соглашение по снижению выбросов CO₂, которое должно вступить в силу с 2020 года. Поэтому Opel в России получит внушительное портфолио, и в нем не будет никаких пробелов благодаря скорости, с которой мы переводим продукты GM в интеллектуальную собственность PSA. Мы обязаны успеть сделать это к 2020 году, это означает, что у нас не будет никаких проблем с GM», — уточнил Таварес.

Топ-менеджер подтвердил, что производить автомобили Opel будут на предприятии PSMA в Калуге. Однако Таварес не ответил, будет ли для этого подписывать специнвестконтракт (СПИК) с правительством. Именно этот вид партнерства лоббирует Минпромторг, предоставляя автокомпаниям определенные льготы, в том числе налоговые, в обмен на инвестиции в локализацию продукции и развитие технологий.

«У нас есть завод в Калуге, мы сможем отлично использовать его для потребностей Opel, если это будет выгодно, — объяснил Таварес. — Адаптировать мощности предприятия под нужды Opel не составит труда, поскольку в настоящее время там уже производят автомобили на платформах PSA. В этой задаче нет ничего сверхсложного, здесь мы просто используем все возможности, которыми владеем, и применим оппортунистический подход при ведении бизнеса в России. Сейчас глава Opel Майкл Лошеллер ведет переговоры с руководством Калужской области, после чего станет понятен окончательный план по возвращению Opel в Россию. Я уверен, что наш будущий бизнес-план сработает. Так, мы уже начали продавать Opel на Украине, и я уверен, что и в России бренд будет успешен».

Участники рынка сомневаются, что с подобными планами Opel сможет выйти на серьезные объемы производства. Так, в одном из крупнейших локализованных в России автобрендов в беседе с Autonews.ru предположили, что компания смогла найти какую-то лазейку в законодательстве, которая позволила бы ей воспользоваться льготами без подписания СПИКов и серьезных инвестиций в производство. Однако такой подход, по оценке потенциальных конкурентов, не сможет обеспечить Opel высоких объемов продаж.

«В России можно получать прибыль, только если продаешь локализованные модели, — объяснил один из источников Autonews.ru. — Для этого потребуются внушительные инвестиции: нужно подписывать специнвестконтракт, инвестировать в оснащение автомобилей системой «ЭРА-ГЛОНАСС». Подход Тавареса в бизнесе всегда был связан исключительно с получением прибыли. Это не тот человек, который будет терять деньги в надежде на лучшее. Поэтому возвращение Opel в Россию будет скорее номинальным и не приведет к переделу рынка. Похоже на то, что Таварес просто нашел способ продавать небольшое количество автомобилей, не затрачивая на это больших средств».

Другой источник в отрасли объясняет, что для успешного возвращения в Россию у Opel должно быть как минимум две локализованные модели на заводе PSA в Калуге и более 80 дилеров в крупных городах России. «Чтобы локализация имела смысл, нужно производить минимум по 10 тыс. единиц каждой из моделей Opel — только так можно будет соответствовать заложенным в СПИК требованиям, — сказал источник Autonews.ru. — Что касается дилерской сети, то здесь у Opel два варианта: либо возобновить старые партнерства, либо начать сотрудничество с дилерами Peugeot и Citroen. Но общие шоурумы могут привести к каннибализму между брендами и смутить потенциальных покупателей, поскольку линейки моделей у брендов весьма схожи. В любом случае говорить о полноценном возвращении Opel в Россию в ближайшие два года нельзя».

В свою очередь президент Российской ассоциации дилеров (РОАД) Олег Мосеев считает запуск новых моделей LCV от Opel не самым перспективным решением. «В категории «коммерческий транспорт» Opel предлагает примерно то же самое, что Peugeot и Citroen. И непонятно, зачем привозить еще больше таких автомобилей, притом что спрос на них невысок, а конкурентов у них практически нет. Так, Mercedes и ГАЗ играют совсем в других сегментах. Можно попытаться отвоевать долю продаж у Ford, но все равно внутреннего каннибализма избежать не получится», — рассуждает Мосеев.

Импорт внедорожников в Россию, по оценке Мосеева, также бесперспективен. «Если модели SUV импортировать, то обеспечить конкурентоспособные цены на них не получится, покупать эти автомобили никто не будет, — объяснил Мосеев. — Генерировать убытки Opel не будет, поэтому логично наладить локальное производство внедорожников в Калуге. Тогда у Opel появится шанс поиграть с конкурентами. Но бренд так давно ушел из России, что его руководству придется вкладывать огромные средства на то, чтобы вернуть свою долю на рынке. И пары внедорожников в портфеле для этого недостаточно, особенно учитывая, что в России Opel любили за такие модели, как Astra и Mokka. Первой мы, похоже, не дождемся, а вторая к моменту полного перехода на платформы PSA морально устареет — проще будет сделать новый автомобиль, чем переводить его на новую платформу».

Эти деньги ушли на стимулирование продаж оставшихся у дилеров автомобилей, трансформацию дилерской сети, включающую в том числе отмену контрактов и компенсацию расходов дистрибьюторов. Серьезные средства понадобились и на проведение массового сокращения сотрудников — всего своих мест лишились около 17 тыс. человек, включая рабочих и менеджмент.

Завод Peugeot и Citroen в Калуге увеличит штат сотрудников

О намерении завода увеличить инвестиции в локальную сборку сообщил губернатор Калужской области Владислав Шапша по итогам рабочей встречи с представителями альянса Stellantis (объединяет 14 автомобильных марок из PSA Peugeot-Citroen и Fiat-Chrysler). Он отметил, что до конца года предприятие наймет 400 новых работников и это не предел.

«В планах компании – активное развитие экспортного направления товаров в страны Европы. Автокластер – ключевая отрасль, он формирует треть объема промышленного производства региона», – написал губернатор в своем аккаунте во «ВКонтакте».

В свою очередь старший вице-президент Stellantis, директор «Региона Евразия» Ксавье Дюшман заявил, что для концерна рынок России стратегический.

«У нас есть позитивные результаты в Калужской области. В этом году мы планируем значительно увеличить объемы производства», – сказал он.

Официальный представитель Stellantis в России уточнил «Газете.Ru», что пока не может раскрыть подробности, но подчеркнул, что предполагается расширение производства – в том числе в связи с планируемым экспортом.

Как выяснила «Газета.Ru», новых сотрудников на заводе ПСМА Рус будут задействовать, в частности, на окрасочном производстве, в закупках автокомпонентов. Соответствующие вакансии размещены на сайте объявлений о трудоустройстве hh.ru. В частности, компания ищет также инженеров по локализации интерьера и экстерьера.

Завод «ПСМА Рус» открылся под Калугой в 2010 году, через два года началось производство полного цикла со сваркой, окраской и сборкой. На 70% он принадлежит группе PSA (с 2020 года входит в концерн Stellantis), на 30% — японской Mitsubishi Motors. Соответственно доле в совместном предприятии распределяются и производственные мощности.

Всего завод ПСМА способен выпускать в год до 125 тыс. автомобилей. Сейчас там собирают седаны Peugeot 408 и Citroen С4, минивэны Opel Zafira Life, фургоны Peugeot Expert и Citroen Jumpy, микроавтобусы Citroen SpaceTourer и Peugeot Traveller, а также кроссоверы Mitsubishi Outlander и внедорожники Mitsubishi Pajero Sport.

В этом году там же запущено производство дизельных двигателей с рабочим объемом 1,6 литра.

Сейчас производство на «ПСМА Рус» недозагружено, а продажи автомобилей Peugeot, Citroen и Opel в России невелики: по данным Ассоциации европейского бизнеса (АЕБ), за первое полугодие 2021 года марка Peugeot продала в стране 4,1 тыс. легковых и легких коммерческих автомобилей, Citroen – 2,3 тыс., а Opel – 870 шт.

Для наращивания присутствия на российском рынке французам уместно было бы запустить локальное производство кроссовера класса B+, с которым можно рассчитывать на массовый спрос, убежден партнер аналитического агентства «Автостат» Игорь Моржаретто.

«Поскольку официальной информации пока нет, я могу только догадываться. Думаю, что это должен быть кроссовер – причем небольшой и недорогой, желательно марки Opel», – заметил эксперт.

Ставку на автомобили французских марок он называет менее вероятной и менее удачной, потому что водители в России традиционно считают французские автомобили менее надежными и более капризными. Хотя после покупки Opel концерном PSA автомобили немецкой и французских марок унифицируют платформы и агрегаты.

Независимый консультант по автопрому Сергей Бургазлиев убежден, что прежняя производственная стратегия Peugeot-Citroen на российском рынке (со ставкой на старые и дорогие седаны Peugeot 408 и Citroen C4) не отвечала запросам рынка.

«У французов не было ключевой модели для рынка. В итоге завод оказался в очень сложном положении. Насколько я знаю, даже обсуждалась возможность его консервации, – рассказал эксперт «Газете.Ru». — В итоге они пошли по одному из возможных путей и стали делать в Калуге грузовые и грузопассажирские коммерческие автомобили. Я считаю, что это правильный подход».

Вывод на российский рынок кроссоверов Opel эксперт считает правильным шагом, но сомневается, что они способны продемонстрировать крупный успех – с учетом отсутствия марки на рынке в течение нескольких лет и необходимости заново развивать дилерскую сеть. В 2015 году владевший на тот момент брендом Opel американский концерн GM объявил о выводе этого актива с российского рынка.

Бургазлиев полагает, что в ближайшие пару лет французам не удастся потеснить такие бестселлеры российского рынка, как Hyundai Creta, Nissan Qashqai и Skoda Kodiaq.

Люди и роботы: как делают Skoda Rapid в Калуге

Что лучше умеют делать роботы, а где человеческий глаз и руки незаменимы? Зачем при сборке автомобилей используют клей, а при испытаниях на прочность — обычный крем для рук? Мы отправляемся на самый «роботизированный» в России автосборочный завод, где собирают Шкоды и Фольксвагены.

Ч еловек всегда мечтал о появлении устройств, способных выполнять за него сложную работу. И вместе с этими мечтами появились и размышления о том, как же будут строиться отношения машин и человека, когда эти мечты станут реальностью? В общем, никаких роботов еще не было и в помине, а Карел Чапек уже писал свою знаменитую пьесу «R.U.R, или Россумские универсальные роботы». А уж когда в 1961 году компания Unimation начала продажу настоящих, а не вымышленных промышленных роботов (правда, совершенно не похожих на человека), проблема вышла из общефилософской в абсолютно практическую плоскость.

Сегодня роботы стали символами современной автомобильной промышленности (кстати, автопром всегда был на переднем крае роботизации — самые первые промышленные роботы были применены на заводах GM). И когда компания Skoda пригласила меня познакомиться с тем, как производят автомобили чешской марки на заводе в технопарке Грабцево около Калуги, то я уже знал, что именно вопрос организации совместной работы людей и роботов будет интересовать меня в первую очередь.

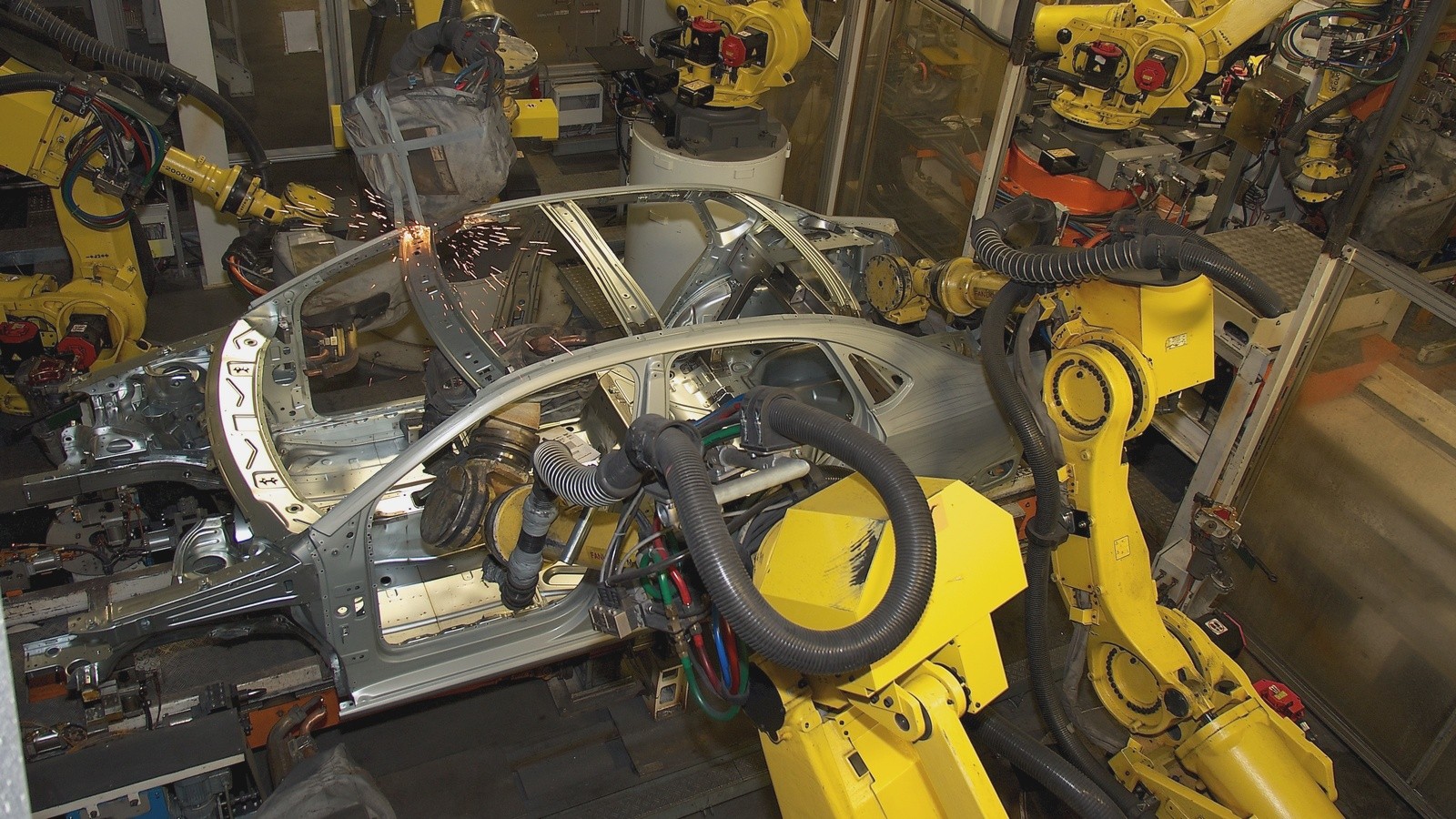

Представители Volkswagen Group неоднократно заявляли, что этот завод является самым технологичным, самым автоматизированным и роботизированным производством из всех автозаводов иностранных производителей, построенных на территории РФ.

Собственно, у проектировавших завод инженеров концерна и не было никакого другого выхода, кроме как максимально насытить предприятие электронными системами контроля и управления, ведь изначально планировалось, что с одной конвейерной линии будут, чередуясь, сходить несколько моделей, относящихся к разным брендам. Естественно, это создает определенные сложности.

Вот, скажем, работает отдельный пост на конвейере. Одно дело, когда раз за разом на этом посту нужно проделывать одни и те же операции, и совсем другое, когда на пост поступает то один кузов, то совсем другой, и операции с ним требуют сменить инструмент и выбрать разные комплектующие.

Может быть, зря они все это затеяли, может быть, проще было бы организовать отдельные линии? Ведь на некоторых заводах пошли именно по пути разделения производственных потоков. Но в VW Group уверены, что все сложности вполне преодолимы на современном уровне развития технологий, а выигрыш в гибкости производства вместе с экономией места и более эффективным использованием трудовых ресурсов окупает все затраты.

Логистика

Когда я ехал на завод (кстати, на Skoda Rapid локальной сборки, и о своих впечатлениях от этого автомобиля я обязательно расскажу отдельно), то слегка промахнулся с поворотом с трассы. В итоге мне пришлось объехать предприятие по периметру. Но нет худа без добра: да, пришлось проехать пару лишних километров, зато я смог в полной мере ощутить масштабы впадающей в предприятие логистической реки.

Бесконечная череда разноцветных железнодорожных контейнеров, специальные погрузчики-ричстакеры на огромных, в рост человека, колесах, собственная таможня. Ведь все необходимое для сборки Skoda Rapid поставляется со множества предприятий, расположенных как у нас в стране, так и за рубежом. И всю эту полноводную реку нужно рассортировать и разделить на множество отдельных ручейков, каждый из которых нужно отправить точно в заданную точку технологической цепочки.

Производство

Ну а теперь давайте прогуляемся вдоль другой реки, производственной. Здесь будет происходить обратный процесс: ручейки отдельных заготовок и комплектующих шаг за шагом будут сливаться воедино, чтобы в конце пути превратиться в сияющие лаком новые машинки на площадке готовой продукции.

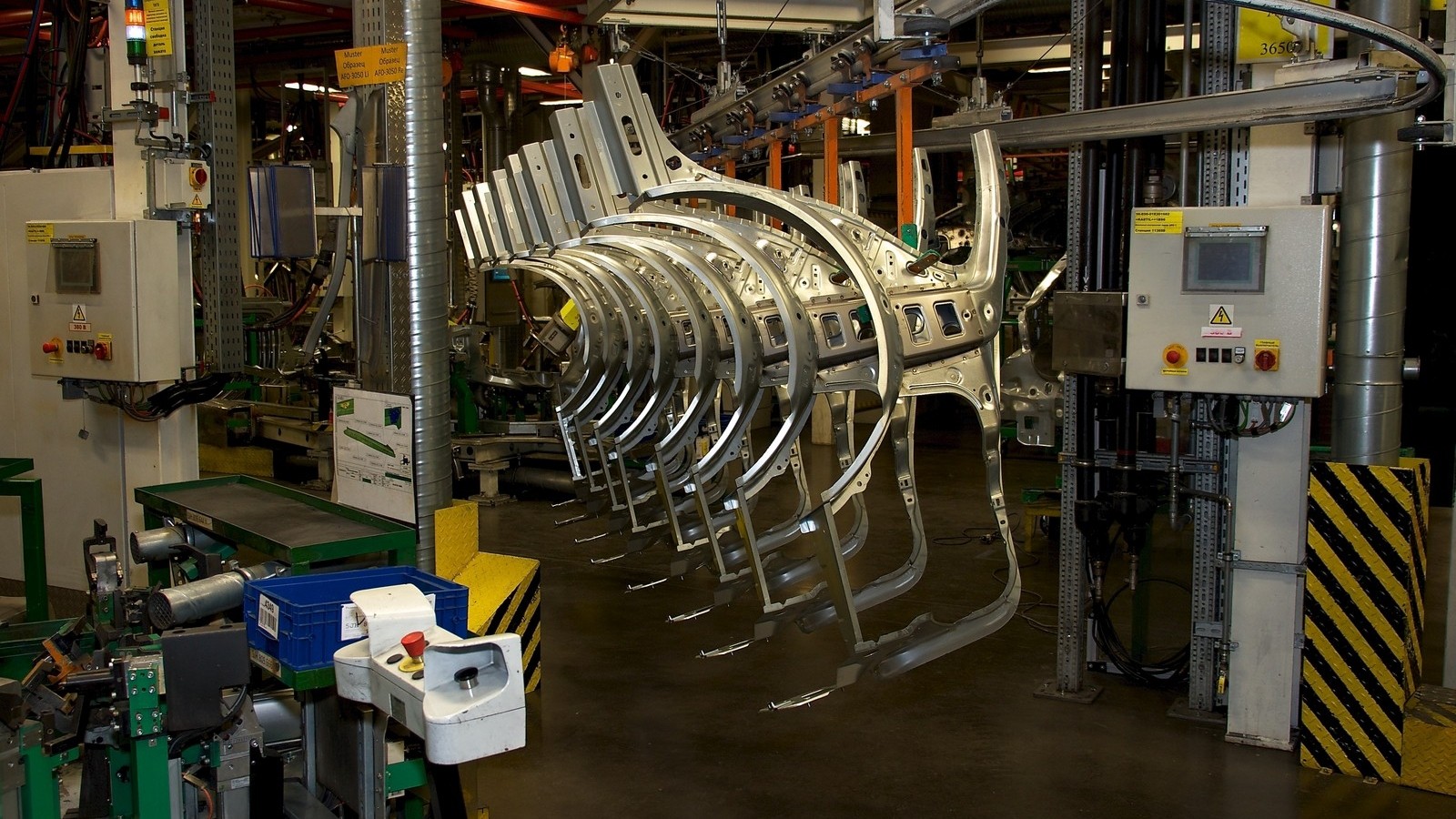

Естественно, все начинается со сварки кузова. «В начале времен» кузов представляет собой набор неких железок, причем некоторые из них выглядят весьма декоративно, а некоторые — откровенно загадочно, и даже человеку, в принципе знакомому с устройством современного автомобиля, совсем не просто определить, для чего нужна та или иная штампованная деталь.

На первом этапе из этих железяк собираются более крупные блоки. Эта работа в основном производится на кондукторах, при помощи сварочных клещей, которыми управляют люди. Впрочем, и на этой стадии есть операции, отданные на откуп роботам.

Например, на пост поступает боковина кузова. Рабочие устанавливают боковину в специальный держатель, берут два кронштейна, к которым впоследствии будут крепиться фары, и просто-напросто приклеивают их на предназначенные для этого места: на стеллажах лежат детали с уже нанесенными на них порциями клея. После этого робот проверяет точность установки, держатель поворачивается и отправляет узел в камеру, где за дело принимается автомат лазерной сварки. Людям ход в камеру закрыт, а проконтролировать процесс можно только наблюдая за картинкой на специальном мониторе.