Как сделать корпус для колонки в машину своими руками

Создание АС из автомобильных динамиков!Ч1( все что нужно с описанием)

И так, сегодня Я вам расскажу как что же потребуется для создание Аудио системы из автомобильных компонентов.

Что нам понадобится:

1) Динамики автомобильные (можно и обычные)

2) Усилитель автомобильный ( можно усилитель/ресивер для домашних АС, тогда пункт 3 не нужен)

3) Блок питания компьютерный (Блок питания)

4) Строительный материал для создания корпуса колонок

5) провода, клеммы, расходники

Что имеем в моем случае:

1) 2 динамика lanzar vibe vb84

НЧ-динамик

Диаметр 8″

Максимальная мощность 280 Вт

Номинальная мощность 140 Вт

Сопротивление 4 Ом

Частотный диапазон 50 — 6,500 Гц

Ферритовый магнит

2) 2 динамика Clarion srs1601

mid-woofer

150 Вт 4 ом

3) 2 динамика MBS audio

2-ч полосные ВЧ/СЧ

Данные отсутствуют

Мне понадобилось:

1) усилитель автомобильные Blaupunkt GTA-450

Количество каналов 4

Номинальная мощность 4 Ом: 50 Вт х 4

Номинальная мощность 2 Ом: 80 Вт х 4

Номинальная мощность (мостовой режим) 4 Ом: 160 Вт х 2

Минимальная допустимая нагрузка 2 Ом

Частотный диапазон 10 — 30000 Гц

Сигнал/шум: 92 дБ

Мощность RMS (Мост): 160 Вт х 2 (4Om)

2) Блок питания компьютерный 350 и более ватт

3) провода, клеммы, строительный материал

Теоремы, аксиомы, замечания, советы

1) при подборе динамиков нужно соблюдать сопротивление, сопротивление выражается в Омах

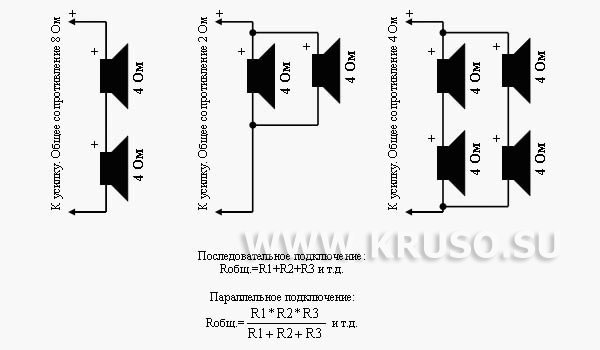

2) Подключение динамиков к усилителю:

1. Обычный способ 1 динамик на канал, то сопротивление не меняется!

2. Несколько динамиков на канал, существует два варианта:

А) последовательный ( плюс от усилителя подключается к плюсу первого динамика, потом от минуса этого динамика подключаем провод к плюсу второго динамика и потом к минусу второго динамика подключаем минус от усилителя) в данном случае, при подключение двух динамиков равного сопротивление удваивается( было 4 ома станет 8 Ом)

Б) параллельный ( плюс от усилителя подключается к плюсу динамика, а минус от усилителя к минусу динамика, т.е. в канал усилителя будет в плюс 2 провода и в минус тоже 2 провода каждый из которых будет идти к плюсам динамиков и минусам соответственно) в данном случае, при подключение двух динамиков равного сопротивление делится пополам( было 4 ома станет 2 Ом)

В) последовательно-параллельный( первые два метода в одном)

3) на каналах усилителя динамики должны висеть с одинаковым сопротивлением( т.е. после подключения теми методами описанными выше, получалось одинаковое сопротивление)

4) провода от усилителя к динамикам должны быть толстые 1,5-2,5мм^2, как гласит правило, чем толще и короче провода, тем лучше.

5) на стенки внутри наклею виброизоляцию либо изолон, либо сплен

позже сделаю еще одну колонку на стену в ней будет 2 динамика clarion и куплю 2 пищалки, но это позже.

Бумбокс из автомагнитолы своими руками by Harman Kardon

Не помню с чего всё началось) Наверное с какого-то видео в youtube. Стало дико интересно попробовать самому собрать нечто подобное. Моё любопытство росло, а руки чесались.

Начну с того, что я не обладаю знаниями в аудиотехнике, поэтому допускаю, что совершил немало ошибок (например, что автомобильные динамики лучше не использовать для подобных проектов).

Финал будет уже совсем скоро. Вот что есть на данный момент

Какая была задача: собрать стационарную коробку с музлом для дачи, чтобы bluetooth и aux, и чтобы все по красоте.

Что было использовано:

— Компонентная АС Infinity Alpha 650C by Harman

— Автомагнитола Telefunken TF-CCR8091B

— Блок питания от старого PC

— Фанера 10мм

— 2 диодных модуля подсветки

— 2 пассивных излучателя (уже 44 дня жду посылку от китайских друзей)

— Ручки для переноски

— Ножки

— Клей ПВА, силикон, саморезы, какая-то штука для отражения звуковой волны

Процесс:

Изначально я планировал как-то сам всё вырезать пилой и ручным лобзиком. Но через пару часов понял что всё криво и я промазал с размерами.

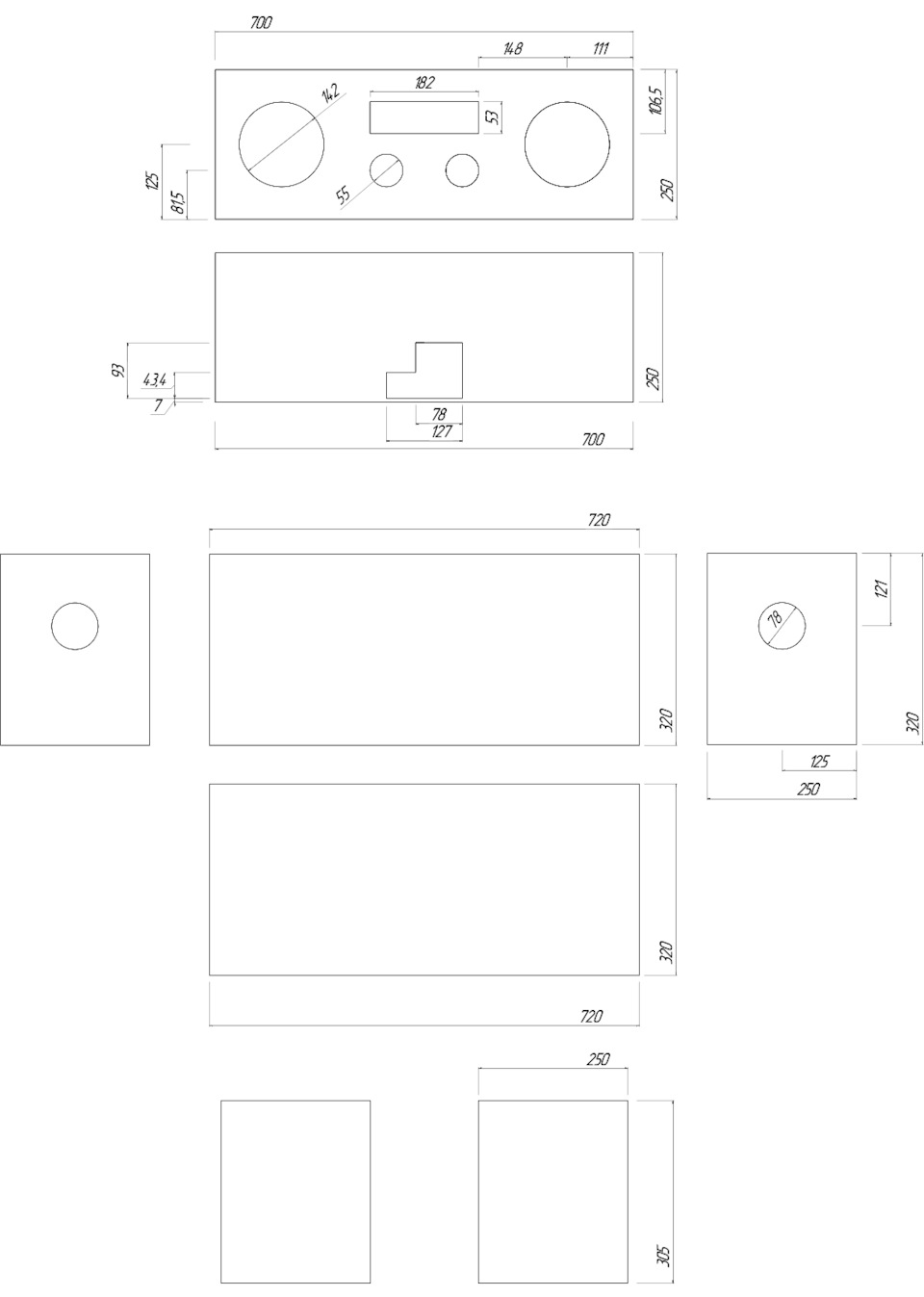

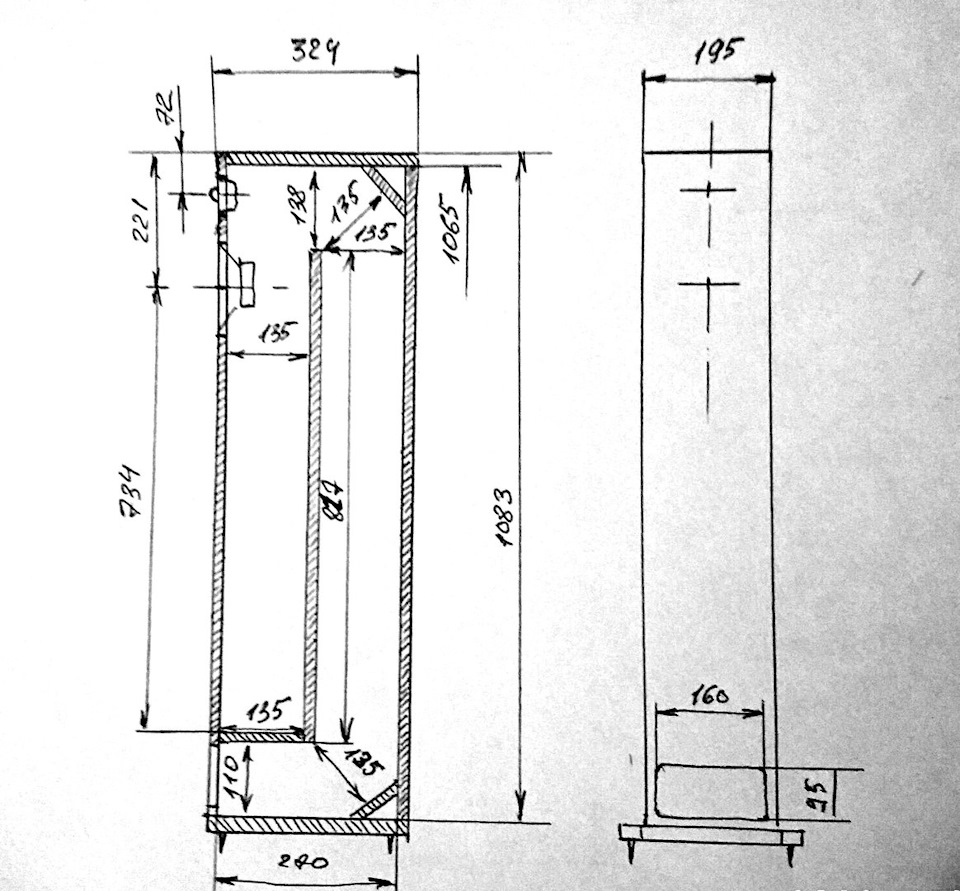

Тогда я расчехлил AutoCAD и вспомнил универскую молодость. Результатом стало вот это:

Далее заказал лазерную резку всего этого дела

Получил вот такой распил

Автозвук: делаем мобильную колонку!

Итак, в предверии подготовки к дачному сезону, появилась мысль, сделать его немножко уютнее и практичнее, ибо надоело на все тусовки возить с собой музыкальные центры и домашние кинотеатры, а маленький колонки Джениус, которым уже больше 10 лет, настобали.

И вот, решил сделать Мобильную колонку, которую можно возить в багажнике, и при желании сделать более приятным времяпрепровождение на природе и подключить парочкой проводов от АКБ, и даже подключить на своей любимой даче через розетку!

Сразу оговорочки:

Усилок я не ставил, т.к. это малобюджетный вариант, и в большей части комплектующие были в наличии. Вы конечно для большего эффекта свободно ставите и наслаждаетесь)

Т.к. мы делаем мобильную колонку, размеры каждому лучше подобрать под себя, в моём свэг-авто багажник большой, поэтому я кудрявил и не скупился)

Что мы для этого юзали:

-колонка 6*9-4 шт

-колонки 13 — 2 шт

-магнитола JVC 2 din, красивый аппарат) флеш есть, диск, аукс. Все что надо для дачи!

сразу скажу, магнитола и колонки выбирались, из тех что были у меня лично)

-блок питания ПК, с его помощью мы будем иметь возможность подключения к розетке!

Его мы подключаем, но при этом, следует предусмотреть 2 провода для подключения от АКБ вашего авто, или отдельного.

Я рекомендую подключить их параллельно, т.к. юзать эти оба способа одновременно мы не будем!

-Лист фанеры ( толщину подбираете под себя)

-2 квадратных метра карпета

-Аэрозольный клей!

— уголки

-саморезы

-6 метров провода ( можно обычный, но я взял жирный )

— в процессе также понадобились : лобзик, шуруповерт

Изготовление корпусов колонок: Обзор материалов

Раньше колонки представляли собой обыкновенные рупорные громкоговорители и не имели корпуса как такового. Все изменилось, когда в 20-х годах XX века появились динамики с бумажными диффузорами.

Производители начали изготавливать крупные корпуса, которые вмещали в себя всю электронику. Однако вплоть до 50-х годов многие производители аудиоаппаратуры не закрывали корпуса колонок полностью – задняя часть оставалось открытой. Это было связано с необходимостью охлаждения электронных компонентов того времени (ламповое оборудование).

Задача корпуса колонок – контроль акустической среды и удержание динамиков и других компонентов системы. Уже тогда было замечено, что корпус способен оказывать серьезное влияние на звучание громкоговорителя. Поскольку передняя и задняя части динамика излучают звук с разными фазами, то возникала усиливающая или ослабляющая интерференция, что приводило к ухудшению звука и появлению эффекта гребенчатой фильтрации.

В связи с этим начались поиски способов улучшения качества звучания. Для этого многие стали исследовать естественные акустические свойства различных материалов, пригодных для изготовления корпусов.

Волны, отраженные от внутренней поверхности стенок корпуса колонок, накладываются на основной сигнал и создают искажения, интенсивность которых зависит от плотности используемых материалов. В связи с этим часто оказывается, что корпус стоит гораздо дороже компонентов, заключенных в нем.

При производстве корпусов на крупных фабриках, все решения касательно выбора формы и толщины материалов принимаются на основании расчетов и тестов, однако Юрий Фомин, звукоинженер и инженер-конструктор акустических систем, чьи разработки лежат в основе мультимедийных систем под брендами Defender, Jetbalance и Arslab, не исключает, что даже в отсутствие специальных музыкальных знаний и большого опыта работы в аудиоиндустрии можно сделать что-то, близкое по характеристикам к «серьезному» Hi-Fi.

«Надо брать готовые разработки, которыми инженеры делятся в сети, и повторять их. Это 90% успеха», – отмечает Юрий Фомин.

При создании корпуса акустической системы следует помнить, что, в идеале, звук должен поступать только из динамиков и специальных технологических отверстий в корпусе (фазоинвертор, трансмиссионная линия) – нужно позаботиться, чтобы он не проникал через стенки колонок. Для этого рекомендуется выполнять их из плотных материалов с высоким уровнем внутреннего звукопоглощения. Вот несколько примеров того, из чего можно собрать корпус для динамиков.

Древесно-стружечная плита (ДСП)

Это доски, сделанные из спрессованной древесной стружки и клея. Материал обладает гладкой поверхностью и неплотной рыхлой сердцевиной. ДСП хорошо гасит вибрации, однако пропускает через себя звук. Плиты легко скрепляются клеем для дерева или монтажным клеем, однако их края имеют тенденцию крошиться, что немного усложняет работу с материалом. Также он боится влаги – при нарушении производственных процессов легко её впитывает и разбухает.

В магазинах продают доски разной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших корпусов (объемом меньше 10 литров) подойдет ДСП толщиной 16 мм, а для корпусов большего размера следует выбрать доски толщиной 19 мм. ДСП можно облицовывать: обклеивать пленкой или тканью, шпаклевать и красить.

Древесно-стружечная плита используется при создании акустической системы Denon DN-304S (на фото выше). Производитель выбрал ДСП потому, что этот материал является акустически инертным: колонки не резонируют и не окрашивают звук даже при высокой громкости.

Облицованная ДСП

Это ДСП, облицованная декоративными пластиками или шпоном с одной или с двух сторон. Плиты с деревянной облицовкой скрепляются обычным клеем для дерева, однако для ДСП, облицованной пластиком, придется покупать специальный клей. Для обработки срезов доски можно воспользоваться кромочной лентой.

Столярная плита

Популярный строительный материал из реек, брусков или других наполнителей, которые оклеены с двух сторон шпоном или фанерой. Плюсы столярной плиты: относительно малый вес и простота обработки краев.

Ориентированно-стружечная плита (ОСП)

ОСП – это доски, спрессованные из нескольких слоев тонкой фанеры и клея, узор на поверхности которых напоминает мозаику желтого и коричневого цветов. Сама поверхность материала неровная, но ее можно отшлифовать и покрыть лаком, поскольку текстура дерева придает этому материалу необычный вид. Такая плита обладает высоким коэффициентом звукопоглощения и устойчива к вибрациям.

Также стоит отметить, что благодаря своим свойствам ОСП используется для формирования акустических экранов. Экраны необходимы для создания комнат прослушивания, где пользователи могут оценить звучание акустических систем в практически идеальных условиях. Полосы из ОСП крепятся на определенном расстоянии друг от друга, образуя тем самым панель Шредера. Суть решения заключается в том, что закрепленная в определенных точках полоса под воздействием акустической волны расчетной длины начинает излучать в противофазе и гасит ее.

Древесноволокнистая плита средней плотности (МДФ)

Сделанный из древесной стружки и клея, этот материал более гладкий, чем ОСП. Благодаря своей структуре МДФ хорошо подходит для изготовления дизайнерских корпусов, поскольку легко поддается распилу, – это упрощает стыковку деталей, скрепляемых между собой при помощи монтажного клея.

МДФ можно облицовывать, шпаклевать и красить. Толщина плит варьируется от 10 до 22 мм: для корпусов колонок объемом до 3 литров будет достаточно доски толщиной 10 мм, до 10 литров – 16 мм. Для больших корпусов лучше выбрать 19 мм.

Если при выборе материала для изготовления корпусов акустических систем отбросить в сторону звуковые аспекты, то останутся три определяющих параметра: низкая стоимость, простота обработки, простота склеивания. МДФ как раз обладает всеми тремя. Именно невысокая стоимость и «податливость» МДФ делают его одним из самых популярных материалов для изготовления колонок.

Пример использования МДФ – полочная акустика Arslab Classic 1 SE, стенки корпуса которой изготовлены из толстых древесноволокнистых плит, препятствующих возникновению вибраций и окрашиванию звука.

Фанера

Этот материал сделан из спрессованного и склеенного тонкого шпона (около 1 мм). Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были направлены перпендикулярно волокнам предыдущего листа. Фанера – лучший материал для подавления вибраций и удержания звука внутри корпуса. Склеить фанерные доски между собой можно обычным клеем по дереву.

Шлифовать фанеру сложнее, чем МДФ, поэтому выпиливать детали нужно как можно точнее. Среди достоинств фанеры стоит выделить её легкость. По этой причине из неё часто делают кейсы для музыкальных инструментов, ведь достаточно обидно отменять концерт из-за того, что музыкант надорвал спину.

Именно этот материал применяется компанией Penaudio для производства напольной акустики – она использует латвийскую фанеру, которая изготавливается из березы. Многим нравится то, как выглядит обработанная березовая фанера, особенно после покрытия лаком, – это придает корпусу уникальности. Этим и пользуется компания: поперечные слои фанеры стали своеобразной «визитной карточкой» Penaudio.

Камень

Чаще всего используются мрамор, гранит и сланец. Сланец – самый подходящий материал для изготовления корпусов: с ним достаточно просто работать из-за его структуры, и он эффективно поглощает вибрации. Главный недостаток – необходимы специальные инструменты и навыки обработки камня. Чтобы как-то упростить работу, возможно, имеет смысл изготовить из камня только переднюю панель.

Стоит отметить, что для установки колонок из камня на полку, вам может понадобиться мини-кран, да и сами полки должны быть достаточно прочными: вес каменной аудиоколонки достигает 54 кг (для сравнения, колонка из ОСП весит около 6 килограмм). Такие корпусы серьезно улучшают качество звука, но их стоимость может оказаться «неподъемной».

Колонки из цельного куска камня делают ребята из компании Audiomasons. Корпусы вырезаются из известняка и весят порядка 18 килограмм. По заявлениям разработчиков, звучание их продукта придется по вкусу даже самым искушенным меломанам.

Оргстекло/стекло

Можно сделать корпус для динамиков из прозрачного материала – это действительно круто, когда видно «внутренности» колонки. Только здесь важно помнить, что без должной изоляции звук будет ужасным. С другой стороны, если вы добавите слой звукопоглощающего материала, прозрачный корпус перестанет быть прозрачным.

Неплохим примером акустической hi-end-аппаратуры из стекла может служить Crystal Cable Arabesque. Корпуса техники Crystal Cable изготавливаются в Германии из полос стекла толщиной 19 мм со шлифованными гранями. Детали скрепляются между собой невидимым клеем в вакуумной установке, дабы избежать появления пузырьков воздуха.

На выставке CES-2010, проходившей в Лас-Вегасе, обновлённые Arabesque завоевали все три награды в области Инноваций. «До сих пор ни одному производителю техники не удавалось добиться настоящего hi-end-звучания от акустики, изготовленной из такого сложного материала. – писали критики. – Компания Crystal Cable доказала, что это возможно».

Клееная древесина/дерево

Из дерева получаются хорошие корпуса, однако здесь нужно учитывать важный момент: дерево имеет свойство «дышать», то есть оно расширяется, если воздух влажный, и сжимается, если воздух сухой.

Так как деревянный брусок проклеивается со всех сторон, в нем создается напряжение, что может привести к растрескиванию древесины. В этом случае корпус потеряет свои акустические свойства.

Металл

Чаще всего для этих целей используется алюминий, точнее – его сплавы. Они легкие и жесткие. По мнению ряда специалистов, алюминий позволяет уменьшить резонанс и улучшить передачу высоких частот звукового спектра. Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Существует мнение, что изготовление цельнометаллического корпуса – не самая хорошая идея. Однако стоит попробовать сделать из алюминия верхние и нижние панели, а также перегородки жесткости.

Крутая домашняя акустика своими руками

В альтезза клубе люди знают меня как audiomaniac, но этот ник взялся не просто так. Все потому что раньше я увлекался музыкой и звукотехникой. Причем я не фанат автозвука, а предпочитаю слушать музыку в более подходящей обстановке — дома, где можно в полной мере воссоздать эффект присутствия, вслушиваться в детали и не отвлекаться на вождение.

Речь пойдет о сборке более или менее качественной двухполосной домашней акустики, способной передать самые мельчайшие нюансы аудиозаписей, и открыть для Вас мир качественного звука, не без (качественного усилителя разумеется).

Это не первая акустика которую мне довелось спроектировать и собрать, до этого был опыт как очень основательного апгрейда советской классики, так и сборки акустики с нуля. Супругу не устраивал форм-фактор моей советской классики, большие широкие гробы которые не вписывались в интерьер и занимали слишком много места

Но звучали они превосходно, на настройку кроссовера я потратил около года доводя звук до идеала.

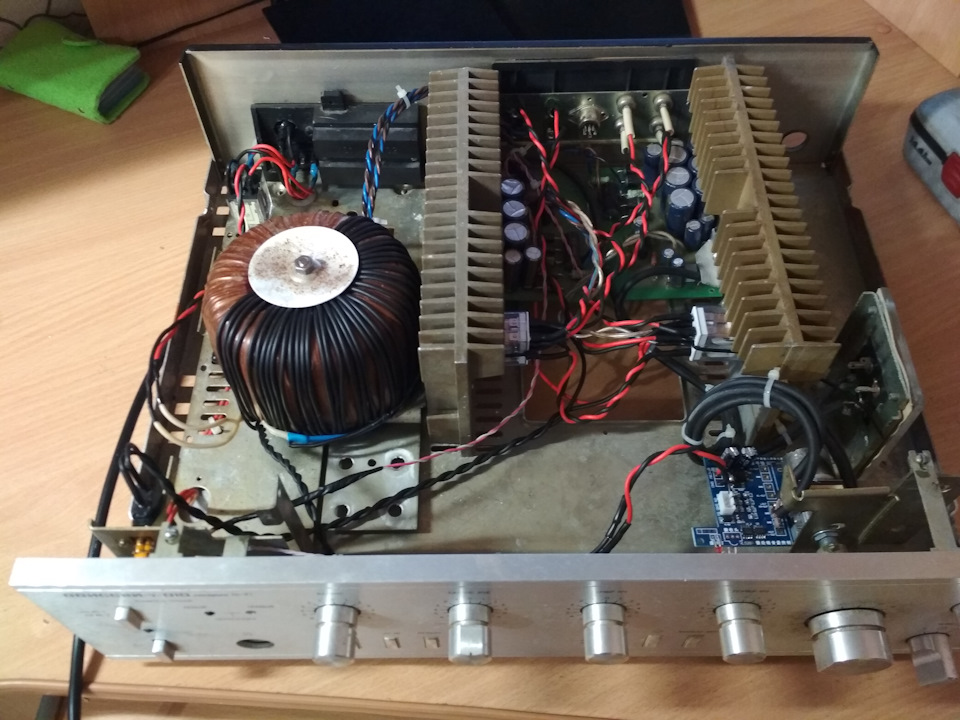

Колонки получились довольно тяжелой нагрузкой для усилителей, но мой усилитель собранный по мотивам форума Vegalab без проблем с ними справлялся:

Однажды один знакомый американец сказал мне что самое крутое акустическое оформление которое он когда либо слышал это трансмиссионная линия (TL). Он же лабиринт или четвертьволновой резонатор или органная труба, не путать с резонатором Гельмгольца и с фазоинвертором. У нас в России большой опыт собрал по лабиринтам Рогожин Александр. С тех самых пор общения с американцем я и загорелся собрать что-то в данном оформлении.

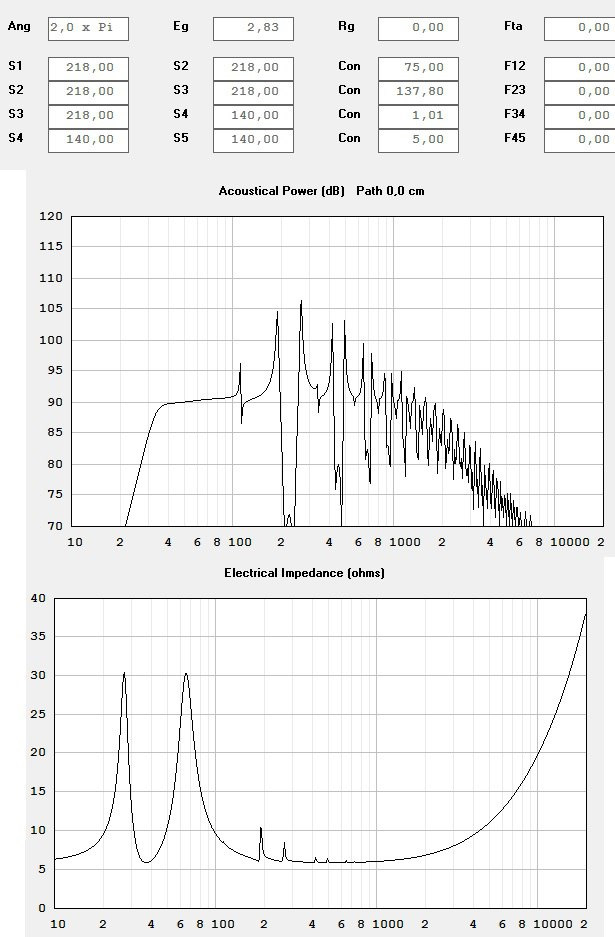

Идейным вдохновением для меня стала акустика фирмы PMC Twenty 24 Можно погуглить обзоры на данную акустику, посмотреть замеры и сравнить их с замерами моей акустики ниже.

В качестве динамиков были выбраны привычные мне норвежские Seas CA18RLY и 27TDC. Их не сложно свести, они не имеют серьезных изъянов, в общем хорошие динамики за свои деньги.

После прогрева и обмера динамиков получил следующие параметры Тиля-Смолла:

Fs 49hz

Mms 10.7g

Rms 1.75 kg sec

Cms 0.0009 m N

BL 6.0

Vas 17 L

Qt 0.38

Qes 0.48

Qms 1,91

У пары динамиков параметры почти не отличаются, я привел параметры одного из них. Параметры указывают на повышенную жесткость подвеса, относительно паспорта. Я не знаю как их так надо размять чтоб подойти к паспортным параметрам, в реальной жизни они у меня скорее задубеют чем разомнутся. Поэтому взял за опору в расчетах эти параметры.

После сборки и тестов корпус получился в итоге такой:

Внутри корпус выглядит так:

В качестве материала для корпусов была куплена 18мм березовая фанера. МДФ не нашёл.

Поскольку корпуса будут оклеиваться шпоном, то нет возможности сделать какую либо стенку съемной, охота получить цельную монолитную конструкцию, поэтому съёмным будет дно, которое будет по совместительству выполнять роль подставки с винтовыми ножками. Лазить туда придется только за фильтром, в процессе его точной настройки.

Для того чтобы отверстия под динамики выглядели красиво их нужно фрезеровать после наклейки шпона, а шпон на лицевую панель лучше клеить в последнюю очередь, чтобы был нахлест на боковые листы шпона. Короче дырки под динамики пришлось резать в последнюю очередь.

Отец у меня увлекается столярным делом, поэтому корпуса мы забацали вдвоем с ним: