Как сделать карбон на авто

По просьбам трудящихся! Карбон своими руками без особых проблем. Много буков 8)

В связи с тем, что много драйверов пишет в личку по поводу карбона, решил осилить написание данного поста.

И так все началось с того, что мне очень захотелось чего-нибудь закарбонить в своей тачке, и я начал долго и упорно набивая шишки воплощать эту затею в жизнь.

Сначала, как и множество самозакарбонвателей я купил погонный метр карбоновой ткани и сняв лючок бензобака со своего «сивика» решил отделать его карбоном и тут началось.

Первой проблемой стало выкладывание ткани, которая при натягивании изменяла рисунок, то есть квадратики становились не ровными, а что бы их выровнять приходилось двигать их пальцами, решение данной проблемы: предварительно обклеить ткань малярным скотчем и не отрывать до окончания работ.

Следующей преградой на пути к мечте стала смола, так как покупать американскую смолу я счел не целесообразным, пришлось подбирать достойный вариант от Российского производителя. И вариант был найден, им оказалась очень жидкая двух компонентная оптическая смола. Ее преимущество состоит в том, что воздух из нее выходит практически полностью уже при простом нагревании по средствам установки стаканчика на батарею в квартире при этом смола долго остается жидкой, что позволяет ей хорошо пропитать материал.

И вот настал момент, когда лючок был, обтянут тканью, и я начал поливать эту конструкцию смолой. Вылив на все это примерно 30 граммов смолы, я с досадой обнаружил, что большая ее часть стекла на заблаговременно подложенный снизу журнал «Топ гир». Так, что советую смолы брать столько, чтобы пролить ткань и не более того, а иначе выльете всю смолу в пустую.

И так поняв, что смола у меня стекла и благополучно закончилась, я оставил все сохнуть до утра и пошел спать. Утром я обнаружил, что смола уже не течет, но еще и не застыла, расстроенный положил крышку на место и отправился на работу. Придя вечером, я обнаружил, что смола высохла и превратилась в очень жесткий полностью прозрачный материал, в который была заключена карбоновая ткань единственное, чем я был раздосадован это бугристость получившегося покрытия. Взяв в руки шкурку начал шкурить поверхность шкурил, шкурил и дошкурил прям до ткани блин.( Вся фигня в том, если пошкурить ткань на ней остаются светлые пятна. Короче все пришлось переделывать. В итоге; учитывая ошибки прошлого, все было переделано и в принципе получилось хорошо, но нам, то надо идеально. И тут я вспомнил про передачу всем известного научного телеканала, в котором рассказывалось про создание корабельных мачт из карбона. И тут я вспомнил о карбоновом препреге с помощью которого можно создать еще более идеальную поверхность.

Жмакаем кнопку ниже. Об этом в сл. части заходите.

Карбон, как способ облегчить авто и кошелёк

Да… Давненько я тут небыл. Не знаю как вам, а мне пришлось перечитать бортовик, чтобы вспомнить чего тут вообще к чему =) стыдно говорить, но машина с ноября или декабря стояла без движения. Приезжал к ней редко и не очень продуктивно. Причин несколько: свет в гараже был отключен 4 месяца, а с фонариком особо нихрена и не сделаешь; времени небыло, а то что было я тратил на вторую любимую (девушку) или тупо на сон; на работе произошли изменения и на мне повисло слишком много и на слишком большой срок, потому стало мне не до моей любимой красавицы. Итог, пропущенный сезон, но я смирился и решил что наспех абы как делать не буду, лучше долго чем хреного. Итого машина строиться ммм… Почти 2 года уже)) жееееесть! Есть правда одна оговорочка, другой проект таки был закончен и дарит удовольствие и радость. EAT SLEEP RACE почитайте, зацените!

Вобщем вот такая инфа для размышления )) Надеюсь поможет кому-нить)

Возвращаемся к зелененькой.

Как говорят ралисты (люди кстати ваще веселые), «Лучше 1000кг, чем 1000 лошадей». Вот и я так думаю. Решил облегчить ведерко, долго думал что к чему и с чего начать. Решил с дверей. Вырезать их ( внутренности все, оставив только внешний лист с ручкой), как-то руки не поднялись, много раз выдел на корчах такой метод, при открывании они гуляют как лист бумаги, не закрываются нихрена, стекла облегченные не держаться, вощем жесть. С такими дверьми ниокаких стеклоподъемниках можно и не мечтать.

Решил что карбон мой вариант.

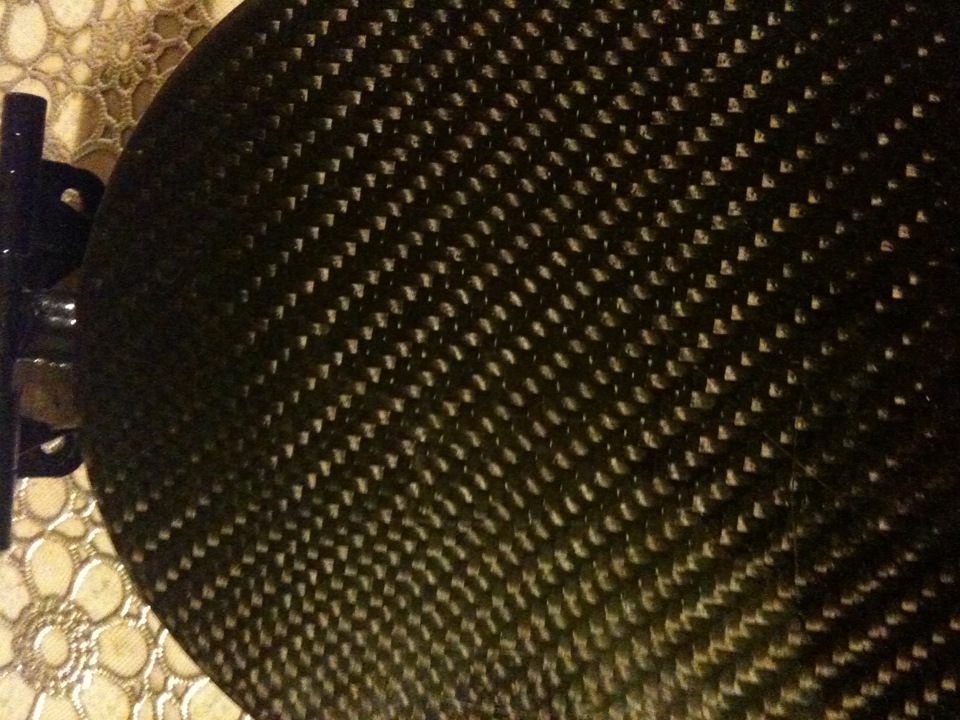

Гляньте, отчетливо видно что просто положили ткань и залили ее смолой. О какой прочности тут можно говорить?

А теперь о главном: есть два вида карбона мокрый и сухой карбон.

Сухой карбон, божественный материал, который применяется как основной конструкционный в таких суперкарах как Ламборгини, Макларен, Феррари, на автомобилях F1. Как вы думаете имеет ли он что-то общее с ширпотребом на рынке? На автосалоне в Париже компания Lamborghini представла экспериментальный автомобиль, получивший название Sesto Elemento (шестой элемент). Эта машина имеет полностью карбоновый кузов, карбоновые колесные диски и карбоновый интерьер, и поэтому весит всего 999 килограммов. С мотором V10 мощностью 570 сил новинка способна разогнаться до сотни за 2,5 секунды. Из карбона у концепта выполнены монокок кузова, детали подвески и карданный вал, а выпускная система изготовлена из смеси карбона и стекловолокна, и выдерживает температуру до 900 градусов. Божественно, неправдали?

В машине карбоновый МОНОКОК, это значит чтонет в этой детали швов, это единая, замкнутая бесшовная конструкция. Колесный диск R19 весит внимание 2,8 кг! О боже. Вот они идолы, у которых стоит учиться!

Вкрадце о сухом карбоне. Применяется реально только в суперкарах и высокотехнологичных областях, где нужен малый вес, высоченная прочность и пох на деньги. Соотношение армирующего волокна/ смолы — 75/25! Считайте вес вашего изделия это практически вес ткани, пропитанной смолами. Карбон прессуется высоченным давлением и запекается при высокой температуре! При изготовлении используются только эпоксидные смолы.

Как вы уже поняли я не стал тратить время и деньги на заказывание из-за бугра продукцию тогоже sebon или carbonetics. В Японии я тоже ничего не нашел отвечающего моим запросам. Я нашел человека, который работал несколько лет заграницей на одном из таких высокотехнологичных производств, разрабатывал и изготавливал карбоновые детали для таких суперкаров. Который владеет технологией бесшовного конструкционного сухого карбона. После долгих уговоров он согласился сделать мне двери) И теперь… Тарарарарара. Карбоновые двери, изготовленные по технологии сухого карбона, из дорогущего американского конструкционного карбона. Изготовлены в автоклаве!

Мама, знакомься, это Люся и Люба, они будут спать сегодня со мной)

Немного статистики:

Стандартная дверь со стеклом, стеклоподъемником и прочей нечистью – 27 кг.

Стекло – 5 кг

Железная дверь – 17 кг

Ручки, центральный замок, механизм поднятия стекол, полозья, моторчик и т.п. – 5кг

Карбоновая дверь — 4,2 кг, и это при том, что в ней применены 7 слоев карбона, сендвич-панель, чтобы дверь не играла, усилитель и покрыта лаком, чтобы карбон красиво играл на свету и блестел. Не поднялась у меня рука отдать двери на покраску в цвет авто…

Немного истории изготовления- были сняты мои двери и отданы на обработку. Сначала была снята с них 3D модель лазером, потом изготовлена матрица в 3Д станке. Погрешность изделия составляет 0,5 мм! Точностью повторены все формы двери, как внешние, так и внутренние. Т.е. все дырочки, места крепления, выемки и т.п. осталось на месте. Где надо заложены гайки, где надо болты – двери 100% повторяют оригинал, толкьо на 13кг легче. Итого сбросили 26 кг с машины. ХЗ стоило оно такого нереального гемора, или нет. Но у нас теперь НАСТОЯЩИЙ карбон, а не ширпотребная китащина. Жесткие кстати шо песец. И еще я на них попрыгал))) хотьбы хрен.

Ура товарищи, теперь у нас есть что-то общее с суперкарами)

Возвращаюсь к ведерку:

Приехали с друзьями, поставили двери.

Обули диски в резину,

Установили купленные в Tokyo team проставки на передние колеса, накрутили гайки

Изготовление карбона в домашних условиях

Автомобиль сегодня становится чем-то большим, чем просто средством передвижения. Владельцы машин любят их, пытаются выделить из толпы, добавив что-то особенное внешнему виду. Такой вид модернизации называется стайлинг и включает огромное количество различных способов добавления красоты. Это и бампера, и обвесы, и фары замысловатых форм, и тонировка, и различные способы покраски деталей. Очень распространёнными среди автолюбителей являются детали из карбона (или углепластика), которые пользуются огромной популярностью, причём, скорее, из-за необычного внешнего вида, а не из-за своих аэродинамических свойств. В этой статье мы расскажем, как сделать углепластик своими руками.

Характеристики карбона

Углепластик обладает рядом выдающихся качеств, таких как очень высокая прочность при малом весе. Зачастую детали из карбона прочнее даже, чем стальные аналоги, а весят при этом гораздо меньше. Благодаря таким характеристикам, детали из этого материала находят широкое применение во многих сферах промышленности. В основном это ракетостроение, самолётостроение и судостроение, так как в этих областях такие параметры материалов нужны больше всего. При этом производство углепластика связано с рядом технических сложностей, таких как необходимость постоянного контроля условий изготовления с применением очень дорогостоящих и энергозатратных методов. Если же отказаться от подобного контроля, то существует огромный риск того, что характеристики материала получатся гораздо хуже ожидаемых. Причиной этому может послужить малейшее отклонение от рекомендуемых параметров производства. Также настоящий материал плохо выдерживает удары, в результате чего даже незначительная деформация может повредить деталь из углепластика.

Эти же характеристики стали причиной того, что детали из карбона стали широко применяться при подготовке гоночных автомобилей, а благодаря их своеобразному внешнему виду, этот материал стал пользоваться немалой популярностью среди обычных автолюбителей. Поэтому изготовление деталей из карбона является очень распространённой задачей многих водителей, которые мечтают добавить изюминку во внешность своей машины.

Способы изготовления карбона

Для того чтобы изготовить деталь автомобиля из углепластика, совсем необязательно идти в специализированный автосервис, ведь запросто можно сделать карбон своими руками. Есть несколько способов изготовления карбона. Ниже мы разберём только те способы, которые подойдут для применения в домашних условиях.

Изготовление деталей с помощью ручного давления

Этот способ отлично подойдёт для самостоятельного изготовления деталей из углепластика. Отличается он тем, что для его реализации не потребуется дорогостоящее оборудование, а значит, вы сможете изготовить себе карбоновые детали без ощутимых затрат.

Для проведения работ вам потребуется ряд инструментов: карбоновый лист, отвердитель, эпоксидная смола, валик для выдавливания пузырей и кисть для нанесения смолы.

Также вам потребуется форма, по которой вы будете изготавливать деталь. В первую очередь необходимо нанести на форму разделительный воск и дождаться его высыхания. После этого следует нанести эпоксидную смолу, на которой начать формировать слой углепластика. Следите за тем, чтобы под слоями карбона не оставалось пузырей, а его сцепление с формой было максимальным. Для этого следует воспользоваться валиком.

После того как заготовка полностью высохнет, можно достать деталь, почистить её и покрыть лаком для обеспечения защиты покрытия.

Изготовление формы с использованием вакуума

Первые шаги в изготовлении этим способом похожи на предыдущий. Изменения присутствуют в самой форме и в порядке действий, после того как все слои углепластика выложены на форму. После этого необходимо поместить всю конструкцию в вакуумную плёнку и подключить к ней вакуумный насос. Насос откачает весь воздух и создаст давление для лучшего приставания детали к форме.

Этот способ очень хорош и позволит получать качественные детали. Однако обойдётся он довольно дорого, особенно по сравнению со способом ручного формирования: вакуумный насос стоит порядка 200 долларов.

Способ обклейки

Заключается этот способ в том, чтобы готовые детали автомобиля обклеить карбоновым материалом, а не изготавливать новые. Это не облегчит конструкцию автомобиля, зато позволит повысить прочность деталей. Например, можно обклеить капот автомобиля, бампера или приборную панель.

Порядок действий для этого способа следующий:

Таким образом, вы теперь знаете, как сделать карбон самостоятельно. Для этого потребуется лишь наличие материала, умение обращаться с инструментами и некоторое терпение. Если эта статья оказалась для вас полезной, напишите нам.

моя ПЕРВАЯ деталь из карбона или препрег своими руками:как готовить и есть

Никогда не вёл блогов, или подобных ЖЖшечек, но, видимо, всё бывает в первый раз.

т.к. это первая запись на драйве-пожалуй представлюсь: зовут Женя, родился мальчиком, и до сих пор своих убеждений не сменил) собссно как родился, так и обитаю по сей момент в славном городе Санкт-Петербурге.

Основной мой род занятий это звукорежиссура, а как хобби-увлечение сноубордом, мотоциклом, и всяческим рукоделием. Именно две последних страсти и толкнули меня на опыты с карбоном. ну нравится мне перебирать мотик и вешать на него всякие приблуды, а из карбона и подавно. В общем чем бы дитя не тешилось.

Долгое время я склонялся, и с восхищением смотрел на вакуумную инфузию, т.к. процесс этот действительно позволяет получать качественный результат, при должной сноровке. но с инфузией (для меня) есть ряд проблем, о которых многие говорили, из которых меня оттолкнули от этой технологии две:

-невозможность создания «кокпитовых», т.е. закрытых, объёмных изделий

-большое количество одноразовой оснастки и довольно капризный процесс, в плане качества/скорости распределения смолы и качества финальной поверхности.

ручное формование и тем более ламинация для меня отпали сразу, т.к. мне реально нравится вид именно сдавленного, сжатого полотна. хоть убейте, но о вкусах не спорят)

И так, года полтора назад, когда я ещё вовсю был настроен пробовать инфузию подвернулся мне на авито совсем новый вакуумный насос. китайчик, низкопроизводительный, но по цене «по старому курсу», что прошлой осенью было весьма актуально. В итоге я решил, что с чего-то надо начинать, и взял этого малыша за 4 тыщи на тот момент совсем деревянных.

В общем-то на этой покупке процесс и остановился.

2) материально-техническая подготовка

Этой осенью в очередной раз для меня, и моих друзей встал вопрос тёплого зимнего хранения мотоциклов, да при том с возможностью круглосуточного доступа для «кручения гаек». После довольно длительных поисков совсем не далеко от дома нашлось производственное помещение 30м2, которое как раз подходило по всем параметрам, акромя того, что это был второй этаж. Ну, мотоциклы хоть и не пушинка, но и не тонну весят, и с помощью четверых мужичков в самом расцвете сил были закачены по досочкам на второй производственный этаж (высота потолков 4,5 метра). Думали в штаны наложим, ан нет, глаза боятся, а руки (в данном случае ноги) делают. Но это лирика.

Наконец то появилось помещение, которое я два месяца приводил из состояния «голые стены» в «уютная мастерская. В принципе, отчасти мне это удалось.

Т.к. на тот момент с технологией, которую я хочу освоить я определился, а осенью, во время командировки в США, капитально закупился различными тканями, свой путь я начал с постройки печки.

вот собственно и она:

Печь представляет из себя ЯЩЪ, собранный из секций, сделанных из совейской кровельной жести 0,75мм, на каркасе из металлопрофиля для ГКЛ. в качестве теплоизолятора внутри секций заполнение базальтовой ватой.

Секции между собой крепятся винтами и уголками, в жесть запрессованы заклёпки-гайки.

Все стыки промазаны высокотемпературным силиконовым герметиком. Верхняя крышка на петлях, с поддерживающими мебельными газ-лифтами, закрывается всё это дело на защёлках-стяжках (как на ящиках).

Внутри ящика установлен 1кВт нагреватель с вентилятором (разобрал китайский тепловентиллятор, купленый за какие то копейки в Леруа-Мерлен).

На передней панели ЯЩЪ’а смонтирован блок управления: программный ПИД-регулятор ОВЕН ТРМ-251 и блок реле/предохранителей.

Вообще, нагревательных элементов там два, каждый по киловатту, но на 2кВт печка уж больно быстро греет, и от частых вкл/выкл реле уже ощутимо мигает свет. С 1кВт нагревателем свет уже не мигает, а печь выходит на 100 градусов примерно за 12 минут, что более чем достаточно.

Да, габариты: 101*67*77см (продиктовано размерами жестяных обрезков привезённых из дачных запасов).

В общем на постройку сего девайса у меня ушёл где то месяц работы по вечерам, и около 10килорублей денег. Что более чем бюджетно, если сравнивать с заводскими термо-шкафами.

И вот ещё- вся конструкция на колёсиках, ибо вес её весьма внушительный, просто так не передвинешь.

вакуумная станция

По известной и не раз обжёванной в интернетах схеме был создан блок автоматики для вакуумного насоса, а так же импровизированный ресивер из канализационных уличных пластиковых труб 110мм.

вот оно фото:

Поделки своими руками для автолюбителей

Как покрыть деталь карбоном самому

В этой статье хочу поговорить и рассказать вам, как можно самому покрыть карбоном зеркала или другие детали кузова автомобиля. Сам процесс мне показался не очень трудоёмким, главное соблюдать последовательность и не спешить..

Какие материалы нам понадобятся для этой процедуры.

Теперь начинаем сам процесс.

Берем зеркало и аккуратно со всех сторон зашкуриваем 80 наждачкой.

Далее наносим тонкий слой смолы на всю поверхность зеркала и ждем приблизительно 20 минут, чтобы она подсохла.

Далее, отрезаем кусок углеткани такого размера, чтобы как раз хватило на зеркало и аккуратно приклеиваем углеткань на зеркало, всё аккуратно разглаживает, чтобы углеткань хорошо прилегала по всей поверхности и оставляем так на 24 часа.

После того, как прошли сутки, нужно слоями наносить смолу прямо на поверхность карбона. Наносим 3 слоя с промежутком в 1 час, не забываем при этом добавить к смоле отвердитель. Опять всё оставляем сохнуть на 24 часа.

Далее, берём наши зеркала и начинаем обрезать, и удалять лишние части углеткани.

После того, как всё выровняли и удалили лишнее, начинаем зачищать смолу по всему зеркалу. Порядок наждачки такой 120,150,180, потом с водой чистим 320.

Затем как все будет гладенько, подготавливаем зеркало к покрытию лаком. Протираем зеркала обезжиривателем, разводим лак и наносим 2-3 слоя с промежутком в 10-15 минут.

На этом вроде бы стоило и остановиться, но я всё таки ещё раз, через сутки, зачистил весь лак и покрыл ещё 3 слоями, чтобы получился глубокий, насыщенный цвет.

Вот на этом данную процедуру я считаю законченной.