Как сделать деревянные вставки в авто

Как я деревянную вставку в руль запилил.

Всем добра.

Речь пойдет о том, как я деревянную вставку в руль запилил. История эта не нова, но в моем случае, целью было «порукоблудить» и показать, что это возможно сделать самостоятельно деревянный руль. Операцию по внедрению дерева я выполнял первый раз. Поэтому просьба не осуждать. Так как опыт не накопится без ошибок, я решил использовать старый ненужный руль от PASSAT B3. Его я уже когда-то давно начал портить: учиться обшивать кожей. Собственно эксперименты продолжились…

Взяв инструменты и материалы:

1. Руль;

2. Клей ЭДП;

3. Кусок мебельного щита, толщиной не радиуса обхвата руля;

4. Карандаш;

5. Сверла;

6. Шуруповерт;

7. Сантиметр для портных;

8. Линейку;

9. Штангенциркуль;

10. Наждачную бумагу;

11. Рашпили;

12. Канцелярский нож;

13. Картон;

14. Ножницы.

Я принялся за работу.

Первое, что нужно было сделать-это замерить его целый.

Второе-снять резину с руля канцелярским ножом, предварительно разметив его:

Третье-замер всех параметров без оболочки. Далее, приступаем к раскрою материала:

Соответственно, выпиливаем две заготовки для будущей вставки. Я делал это электрическим лобзиком:

После этого, необходимо сделать в каждой заготовке паз под железный обод. Удобно это делать фрезером, но у меня есть только сверла и шуруповерт. Ну и упорство…

Далее, я примерил это все к своему рулю, устанавливая чопики (видно на прошлом рисунке):

Приступаем к склейке:

По прошествии суток, получилось крепкое изделие, которое и будем дальше обрабатывать:

Далее, по предварительно размеченным заготовкам, примерно задаем внешний и внутренний радиусы обода руля:

Ну а далее я взял рашпиль (напильник) и начал создавать форму:

Вот черновая обработка и закончилась:

Далее, доводим форму по лекалам (радиусы, форма обхвата, выемки под пальцы) и вышлифовываем наждачной бумагой до получения гладкой и ровной поверхности:

Наносим морилку, лачим, шпонируем или декорируем по душе:

Шпонирование ( Как мы делаем деревяшки )

Доброго времени суток, друзья! Пока мы осуществляем последние приготовления к торжественному открытию нашей «штаб-квартиры», она же «офис», а состоится оно уже вот-вот, решил осуществить данное мною пару постов назад обещание — рассказать вам о чем-то интересном.

Так вот, на днях я вспоминал, о чем же таком-эдаком из ряда наших услуг я еще до вас не донес. И понял, что я абсолютно, по неведомой мне причине, практически не упоминал о такой замечательной «вещи» как шпонирование.

Для тех, кому все, что связано с тюнингом не чуждо, это слово говорит о многом, и лишних слов не требуется. Но! Всегда есть люди, которые постоянно добавляют что-то в свои знания как в копилку, расширяют свой кругозор, и, конечно же, есть те, кто только начинает вникать во все эти вопросы. Для всех вас сегодня, дорогие, я расскажу, что же такое шпонирование, как оно делается, где употребляется и чего следует остерегаться.

Кстати, прежде чем я начну свой нудный рассказ, хочу по традиции дать название этой рубрике, где я рассказываю вам обо всех наших услугах. Никак не мог вспомнить, делал ли я это ранее, уж простите, придется повторить. Итак, назовем ее также банально, как и все остальные «все обо всем»! Приступим к рассказу…

Как известно, в современном автомобиле крайне редко можно обнаружить что-то деревянное, тем более заводского происхождения. Надо сказать, весь процесс нанесения шпона, довольно кропотлив и стоит он не дешево. К сожалению, производители постоянно пытаются сэкономить, удешевить по максиму весь материал и получить наибольшую прибыль. Радует только то, что остаются такие парни как мы, которые дорабатывают то, что пропустили производители.

Это было лирическое отступление, так сказать крик души, а начну я с самого простого, с определения. Шпонирование или процесс фанерования, как называют его строители, представляет собой метод покрытия деревянных изделий, не имеющих декоративного назначения шпоном из ценных пород древесины. И как бы просто это не звучало, это процесс на самом деле не так уж и лёгок.

Декорирование салона автомобиля с использованием шпона происходит немного иначе. Поверхность детали или вставки, на которую планируется нанести шпон, зачищается для обклеивания. Шпон, как правило, вымачивают в специальном растворе для придания материалу необходимой гибкости. Затем на обе контактные поверхности наносится клей. После этого предстоит тонкий декоративный процесс – приклеивание шпона. Для достижения качественного результата шпон должен быть вырезан геометрически правильной формы. С этой же целью аккуратно удаляются излишки материала и декоративные доработки. Далее наклеенный шпон обрабатывается шкуркой, и наносится лак.

Различают несколько видов шпона: строганный, пиленный и лущеный.

Строганный шпон изготавливается из ценных пород древесины, например из красного дерева, ореха, карельской березы, ясеня. Такой материал получается вследствие строгания бревна специальным оборудованием. Этот вид шпона особенно актуален за счет того, что он отличается своей красивой текстурой. Толщина такого шпона может изменяться от 0,2 до 5 мм, и, несмотря на это, он пользуется большим спросом и украшает интерьер салона.

Пиленый шпон в толщине варьируется от 1 до 10 мм. Такой материал создается из древесины хвойных пород. При производстве остается больше отходов, чем в других технологиях. Пиленый шпон в отделке позволит владельцам радоваться уникальными текстурами природной древесины.

Лущеный шпон изготавливается из таких пород дерева, как ольха, дуб и нескольких других хвойных пород дерева. Само лущение происходит за счет постепенного срезания тонкого слоя древесины с вращающегося бревна. Есть предположение, что такой материал менее качественный, чем пиленый.

Естественно эти виды различаются также и по цене. Строганный шпон наиболее дорогой, так как его качество и производство порядком выше остальных. Он и визуально выглядит красивее других видов и текстура его намного приятнее. Далее по ценовым категориям идут пиленый шпон, выполненный из хвойных пород древесины и в заключении лущеный.

Итак, если с определением и процессом все стало более-менее понятно, поясню, откуда же все это пошло, для кого это актуально и чего же все-таки стоит опасаться. Нанесение шпона на детали салона автомобиля пришло к нам из мебельной промышленности, где оно использовалось для декорирования и акцентирования внимания на отдельных элементах декора.

Собственно в тюнинге салонов суть шпонирования осталась прежней, и актуальна она для тех, кто не желает идти на компромисс, обклеивая детали, так называемой пленкой «под дерево». В результате, достигается максимальная визуальная достоверность декора. В прочем, ценна не только визуальная составляющая, ведь элементы действительно покрываются тонким слоем древесины. Это придает автомобилю особый, эстетичный и изысканный, стиль. Подобное убранство можно наблюдать в салонах автомобилей класса премиум. Это «Jaguar», «Mercedes», «Range Rover», «Bentley» и прочих.

Напоследок, хотелось бы вам рассказать именно про пленку «под дерево» и довольно нашумевший в последнее время «аквапринт». Это два схожих по своей сути материала, но сравнивать их все же не стоит. Начнем с пленки, она представляет собой обыкновенную наклейку, повторяющую орнамент шпона, цена ее невелика, но и качество соответствующее. Она у нас, конечно же, есть, и всем желающим мы ее предоставим.

Но, если вы хотите получить более достойный и богатый вариант, а цена шпона совсем не по бюджету, я посоветую использовать аквапринт. Кстати, он может быть абсолютно разных цветов и окрасок, не только под дерево, и большой плюс в том, что нанести его можно на любую поверхность, будь то пластик, металл или дерево.

Я уже говорил, что суть аквапринта такая же, как и у пленки, то есть это материал на клейкой основе, но тут технология совсем не та. По-другому, аквапринт – это иммерсионная печать, что это значит? Технология его нанесения также достаточно кропотлива и требует немало времени. Сначала деталь приводится в пригодное состояние, подготавливается, то есть шлифуется, грунтуется и окрашивается в базовый цвет. Затем ее с уже нанесенной пленкой помещают в определенную емкость с водой, где пленка становится гибкой и приобретает форму детали. И прежде чем возвращать ее в салон, нужны сутки, чтобы полностью просохнуть.

У меня для вас есть маленькое предупреждение, будьте бдительны! Дело в том, что некоторые мастера отечественного тюнинга порой выдают желаемое за ложь. Иногда они говорят, что сделают авквапринт, а сами клеят простую пленку или, говоря о натуральном шпонировании, подразумевают аквапринт. Мой вам совет всегда проверяйте материалы и их наличие еще до того как согласитесь на него, ведь порой отличие между этими тремя видами имитации дерева может различить только профессиональный глаз.

В заключении хотелось бы добавить, что мы используем все виды шпона, также у нас есть и наклейки ( я так винил называю) и аквапринт, но мы всегда ведем честную игру, и предоставляем выбор именно вам, тот или иной материал использовать. Так что, всем ВЕЛКАМ и остерегайтесь подделок!

Ну и по традиции проведем ОПРОС:

Чтобы выбрали Вы для своего авто?Сделали ли вы себе что-нибудь подобное?

1)Шпонирование

2)Аквапринт

3)Пленка под дерево

4)Я за спорт, никаких деревяшек в салоне

По всем интересующим вопросам звоните нам 8-968-823-48-61 или 8-965-208-30-12

Делаем кожаный руль с деревянными вставками

Обрисовал на доске контуры вставок и с большим припуском на обработку выпилил лобзиком куски.

Далее обрисовал место где должен быть желоб для внутреннего металлического обода и на фрезере фрезой D14 выпилил канавку. Диаметр металлического обода 12мм. Правильней сначала фрезеровать канавки, потом резать контур, т.к. не за что было крепить деревяшку — клеил её термоклеем с столу. И фрезу желательно использовать фасонную — полукруглую.

Для плотного прилегания половинок друг к другу допилил канавки фрезой, вставленной в дремел. Пользовался копиркой чтобы узнать где допиливать.

Далее я отдал руль другу, который 30 лет занимается деревом. Денег не платил, сработали с товарищем по взаимозачёту. Расскажу что он делал с его слов. Перед тем как склеить на руле половинки — он вывел квадрат в сечении на деревяшках, за базу взял металлический центр руля. Т.е. сделал шаблон центра, начертил его на деревяшках и от этих линий отмечал размеры. Толщину руля я попросил сделать +2 мм на диаметр для нового слоя кожи сверху. Когда получился ровный квадрат — добавлялись грани относительно существующих, из первоначальных 4 сделал 8, потом 16, а далее уже круг. Склеивались половинки эпоксидным клеем.

Лак. Использовал Яхтлак Alpina, которым делал деревяшки в панели. Цвет подбирал с помощью колорантов по образцу накладки двери. Колоранты Alpina — чёрный и вересковый, коричневый — Colorinka. Коричневый очень не понравился — он мутный, и добавил размытость и нечёткость структуры дерева, колоранты Alpina — прозрачные. На кусочке дерева протестировал нанесение. Сильного впитывания лака не произошло, и я решил что на дерево грунт наносить не буду.

Обработка традиционная — после каждого слоя лака — ошкуривание 600-й шкуркой с водой. Лак наносил натуральной кистью, она более равномерно наносит слои. Чтобы сохранить кисточку — после нанесения лака мыл её в ацетоне и и оставлял намыленную мылом. Перед следующим нанесением лака мыл её водой и высушивал. Наносить лак надо минимальным слоем, чтобы только перекрыть предыдущий, растирая лак кистью по всей длине, чтобы обеспечить одинаковую толщину лака и избежать подтёков. Лак наносил максимум раз в сутки. Из наблюдений: время высыхания лака зависело от вентиляции и температуры, т.е. лёгкий ветерок и температура 25°С мне кажется оптимальными. Количество нанесенных слоёв — 23.

Немного о подборе цвета.

Смешивал колоранты с лаком и сравнивал полученный цвет с эталоном, которым служила деревяшка, снятая с обшивки двери. После 10-го слоя лака, положил образец и руль рядом и всё равно была видна разница цветов. Надо было узнать какого цвета больше или меньше. Загрузил графический редактор и смотрел состав цвета в RGB. Например, на фото цвет руля RGB 115 50 18, у оригинала G и B практически такие-же, а R (красный) в должен быть

75. Как вывод — в лак добавил чёрный колорант. Хотя, мой друг дизайнер сказал что надо было смотреть цвета в CMYK … может тут я и ошибаюсь, но сработало.

На оригинальных деревяшках были тёмные пятна. Это или структура корня дерева или нарисованная структура — я её попробовал повторить лаком с большим добавлением чёрного колоранта и хаотично нанёс кистью в произвольных местах.

Когда цвет лака визуально приблизился к образцу, я сделал окончательное ошкуривание наждачными бумагами 600, 1000, 1500, 2000, 2500 и заполировал жёлтой пастой 3М. Использовал для этого китайскую насадку из поролона на дрель.

Синий корпус руля покрасил чёрной краской для обуви Salamander.

Делал такое впервые. Может кто делал что-то подобное или занимается профессионально и у меня в подходах откровенная лажа — кидайте камни в огород … у меня ещё одна доска лежит 🙂

Mercedes-Benz E-class 1997, двигатель бензиновый 2.3 л., 150 л. с., задний привод, механическая коробка передач — стайлинг

Машины в продаже

Комментарии 92

www.instagram.com/p/CQg1Mohl7Kk/ тут немного моих работ, на перешив не отдавал, клиенты сами соглашались без перешива

👍

Давно ждал такую ссылку от профи. Надеюсь сейчас к Вам будут обращаться 🙂

Теперь вот этот в процессе, 5 слой лака полировка и на перешивку, потом сброшу готовый проект

👍

Давно ждал такую ссылку от профи. Надеюсь сейчас к Вам будут обращаться 🙂

Порнография страшная конечно, но самое важное это сам эффект от проделанной работы

👍

Давно ждал такую ссылку от профи. Надеюсь сейчас к Вам будут обращаться 🙂

У Вас вышло намного лучше любого моего руля, хоть у меня их уже шт 9 наверное было переделано)

Не сказал бы, что лучше, что хуже, всё относительно.

Хотел о технологии спросить, но фото Вы приложили, идея такая-же.

Хочу заметить, что у нас настоящие деревянные рули, а не как заводские, шпонированные 🙂

[ХОББИ] Реставрация деревянных вставок в авто

День добрый! В общем пока пришла зима, решил найти для себя занятие по вечерам. Иногда занимаюсь полировкой дисков для друзей (тоже небольшая прибыль). Решил для себя открыть что то новое, давно хотел этим заняться, и вот появилась возможность научится. Тем более в городе этим никто не занимается, по Казахстану утверждать не стану 🙂

Запустил сарафанное радио, что ищу дерево убитое поломанное и тому подобное для экспериментов… В итоге ничего такого не нашел. Но друзья предложили дерево со своих авто, но моё условие было такое, что если запорю, то претензий не принимаю 🙂 Начал я с накладки на бордачек от E36, про неё позже.

Буквально 2 недели назад соклубень дал 2 деревяшки со своего W126. Условия теже, без притензий 🙂 И так начитавшись опыта других людей, посмотрел пару роликов. и начал работать!

Детали в исходном состоянии:

Как видите накладкам каааапец как плохо… Жизнь их изрядно потрепала.

Для себя понял, что лучше всего сначала «подпалить» лак, либо горелкой, либо зажигалкой «автоген». Сам лак начинает взрываться/подниматься и он легко начинает слазить при помощи канцелярского ножа.

Получаем вот такой результат:

Простите за качество фото… к сожалению только такие… На фото немного видно, места где были трещины лака, куда впитались влага/химия/грязь/пыль/масла и т.д.

Далее берем наждачку P80 и начинаем потихоньку шкурить… не сильно давим на шкурку. Шпон очень тонкий буквально 0,5-1мм. И получаем вот такое, слева после обработки, справа до:

Шкурим всё это дело до тех пор пока остатки трещин становятся минимально видны, для проверки можно пройти влажной салфеткой и станет видно хорошо или плохо вы зачистили шпон.

С ручкой вообще всё супер получилось. Удалось спасти первоначальный вид на 99%! На фото готовая деталь к покраске.

Теперь о лаке. Для себя решил пока пользоваться автомобильным лаком из баллончиков, но не дешевым за 100Р. Купил хороший дорогой около 400Р вышла цена за 300мг. И начал покрывать слоями с интервалом примерно в час. По итогу наложил примерно 7 слоев.

Деревянный руль. Технологии изготовления

И снова здрасте!

Многие ждали этой записи и вот свершилось! В этой записи я расскажу о технологиях изготовления деревянного руля. Но прежде, чем начать свое повествование, я хотел бы сразу оговорить пару вопросов, которые у Вас могут возникнуть:

1. Я НЕ БУДУ делать такие рули под заказ! В этой записи я расскажу о технологиях известных мне и применяемых материалах, но я не располагаю достаточным количеством времени, чтобы делать такие вещи под заказ. Кроме того, часть работ были выполнены моих дядей-краснодеревщиком, но и он отказывается делать их на заказ (уже спросил).

2. Если ранее Вы не имели дела с «тяжелым» оборудованием (фуганки, рейсмусы, стационарные фрезеры и циркулярные пилы) будьте предельно внимательны и аккуратны. Я за такие станки встал еще в далекой юности и отработал на них 9 лет. Некоторые привычки, касательно техники безопасности, действуют до сих пор, так как большое количество режущих элементов, вращающихся со скоростью 6000 оборотов в минуту не позволяют расслабляться.

Итак приступим!

Я расскажу о 3-х технологиях изготовления деревянного руля. Точнее о 3 возможных вариантах подготовки обода. Фрезеровка, склейка и последующие работы одинаковы во всех вариантах.

1. Первый способ я прочитал давным-давно вот здесь и он меня очень заинтересовал. В принципе в нем описано почти весь процесс. К сожалению, автор записи по своей воле или нет (мне это не ведомо) был удален с сайта примерно 2 года назад и личная переписка с ним, касающаяся тонкостей была утеряна…

Плюсы: на мой взгляд это самый простой способ. Кроме того для данного метода подойдет любой тип древесины от сосны до дуба =) Минусы: отсутствие плавного рисунка текстуры дерева, видны переходы между кусочками.

2. Второй способ заключается в том, что обод готовится из «цельного» куска древесины.

В данном случае необходимо использовать древесину с плотной текстурой — ясень, дуб. Плюсы: достаточно простое изготовление, возможность изготовления анатомического руля. Минусы: в конечном продукте мы имеем прямой рисунок, а не радиальный, как хотелось бы.

3. Третий способ более трудоемкий, но позволяет получить полный эффект «заводского» руля. Он заключается в том, что для подготовки обода используются тонкие полосы древесины, склеенные в «обод». Для этого метода желательно использовать более мягкие и гибкие породы дерева, например вяз. Плюсы: «правильный» рисунок текстуры. Минусы: трудоемкость процесса.

А теперь о том, как делал я:

Поначалу я пошел по 3 способу. У дяди были «экспроприированы» несколько досок вяза, фото которых я выкладывал несколькими постами раньше.

Доски были распущены на полоски толщиной 5 мм в достаточном количестве

После распиловки обстругиваем полоски до толщины 2-3 мм. Это позволит нам более легко «сворачивать» полоски и обеспечит лучшее склеивание.

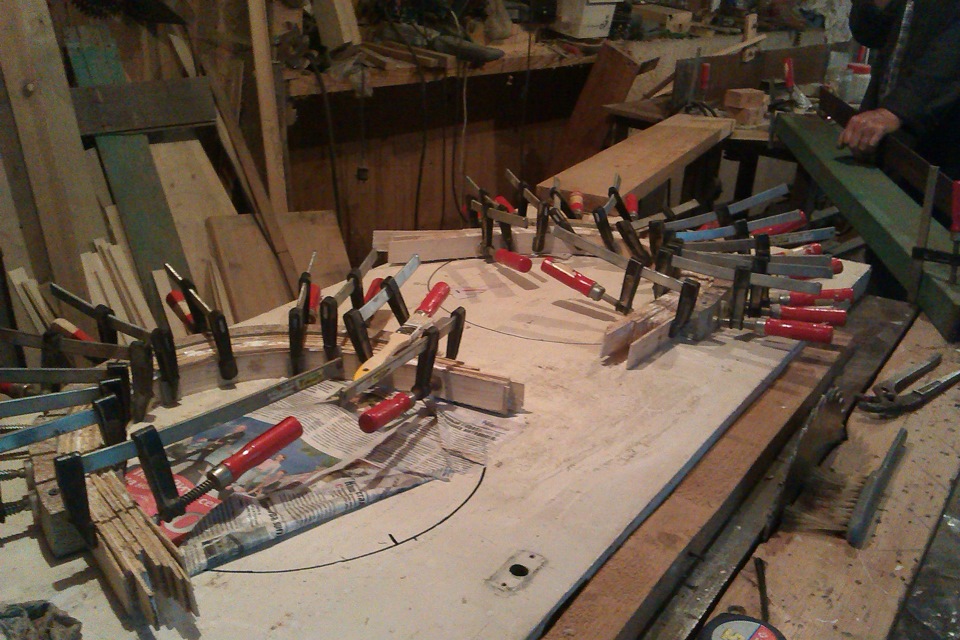

Далее готовим матрицу, по которой собственно и будем гнут пальцы полоски

Помните, что высота матрицы должна быть больше ширины полосок. И еще, здесь я допустил ошибку, из-за которой потом пришлось все переделывать уже по 2-й технологии. Матрица должна быть не на половину как у меня, а на 3/4, тогда у вас больше шансов получить ровный круг на ободе и сделать более качественный продукт.

Когда подготовительные закончены приступаем к склейке, используя большое количество струбцин, клея KleyBerit и мата.

Нам нужно 4 таких склейки: верх/низ и лицо/обратная сторона. Делать целый круг не самый лучший вариант, т.к. пока вы подгоните края для стыковки высохнет весь клей =)

Тем временем начинаем готовить сам руль к оклейке и последующей фрезеровке, а именно отдираем весь заводской «пенопласт».

Далее как я уже сказал, я отвез заготовки склеек и сам руль дяде, но он забраковал склейки, т.к. они не выходили на нормальный радиус, а ставить новые времени у меня нет… Поэтому было решение пойти по второй технологии и выпилить из цельного куска, что собственно уже и сделали без моего присутствия, а уже через неделю я забрал вот это чудо: