Как сделать амортизатор в машину своими руками

Часть 11. Самодельные койловеры.

Существует много способов сделать регулируемые амортизаторы для багги.

Самый простой пойти и купить готовые койловеры FOX, как и сказано в чертежах к багги. Но стоимость будет от 25 тысяч за штуку. Этот вариант я не стал брать в расчёт, пока.

Существует большая вероятность, что все попытки сделать нормальные койловеры из дешёвых амортизаторов не увенчаются успехом и в итоге на доработки и подборку я потрачу сопоставимую с покупкой правильных койловеры сумму.

В идеале нужны подобные таким амортизаторы но длинноходные с ходом штока 25-30 см.

Сначала я купил амортизаторы Monroe задние от Ford F-150. По каталогу Монро они самые длинноходные. Но позже я отложил, так как появился более интересный вариант.

Я пошёл по средне бюджетному пути. Ставить картриджы от Ваз 2108 (передние) я не стал по причине малого хода штока и короткого корпуса, но там толстенный шток. Также много заморочек с токарными работами, а меня Токарь уже боится с моими заказами. Такой вариант наиболее бюджетный. Стоимость картриджа от 1500 руб. Плюс пружины по 500 руб штука

Мне же предложили по хорошей цене регулируемые по жёсткости универсальные амортизаторы для спортивных внедорожников ProComp MX6. Было решено строить на их базе

Длина амортизатора в разжатом состоянии около 31″ и ход штока 12″. Как раз как в чертежах.

Сделать из простого амортизатора койловер можно многими способами, к примеру;

1) нарезать у токаря на корпусе резьбу и выточить опору пружины

2) нарезать у токаря на корпусе круглые отверстия внутрь которых устанавливаются стопорные кольца на которые будет опираться чашка пружины

3) приварить к корпусу чашку с резьбой для регулировки чашки пружины.

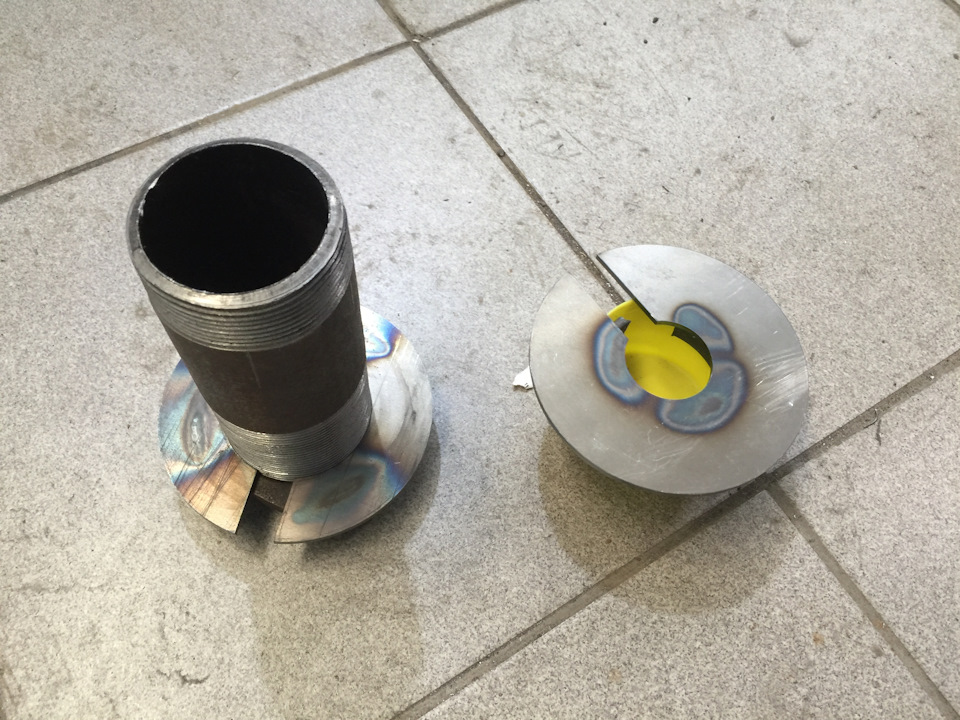

Я же пошёл по пути минимального сопротивления, использовал сантехнический сгон на 50 и гайку к которой приварил чашку (вырезал на лазере). Сам сгон я не приваривал к корпусу, он поджат пружиной.

Вот так примерно это выглядит

Также пришлось доработать одно ухо крепежа амортизатора и переделать на ШС вместо сайлентблока, иначе установленный на багги амортизатор сильно гнул сайленблок. ШС использовал вот такой

Ну а дальше сборка. Пружины задние от ВАЗ 2111 (как у всех)

Дальше поставил передние амортизаторы. Дорожный просвет, как по чертежам 61 см.

Аморты жёсткие от руки не продавливаются, как реп себя покажут в работе пока не знаю.

Но очень скоро выясню!)

Как сделать сверлильный станок из старых амортизаторов не хуже заводского

Для сверлильного станка в домашней мастерской всегда найдется работа, но стоит он от 20 000 руб. При некотором навыке и настойчивости его можно собрать самому, и он будет не хуже заводского.

Понадобится

Процесс изготовления сверлильного станка из амортизаторов

По разметке к широкой стороне профильной трубы привариваем отрезок роликовой цепи.

Используя корпуса подшипников, размечаем и сверлим в стальной пластине отверстия для их крепления метизами.

На шпильку, просунутую через подшипник, наворачиваем гайку, надеваем звездочку и закрепляем второй гайкой.

Другую пластину размечаем под установку и приварку по ее центру профильной трубы, сверления отверстий по углам и их скругление.

Очищаем старые амортизаторы, и просверлив днища, сливаем масло, и сбиваем крышки. Обмотав алюминиевой фольгой зеркала штоков и резьбу, помещаем их в дробеструйную камеру для полной очистки. В конце удаляем рычаги.

Укладываем амортизаторы верхней частью в уголки на уровне скошенных полок и привариваем.

Фиксируем амортизаторы параллельно на стальной пластине за уголки с помощью сварки.

К торцам штоков с нанесенной краской прикладываем отрезок профильной трубы и по отметкам сверлим два отверстия.

Укладываем ее плашмя и в центре ставим ножками наружу П-образную скобу, и привариваем.

У фрагмента профильной трубы длиной, равной ширине большей стороны, удаляем противоположную грань. В центре квадратного основания сверлим отверстие.

Фрагмент круглой трубы разрезаем по образующей и привариваем по краям разреза ушки с двумя отверстиями. Получился, своего рода, хомут.

В деталь из профильной трубы изнутри вставляем болт и привариваем за головку. Закрепляем метиз в тиски, вдоль ножек ставим хомут ушками вверх и соединяем их сваркой.

Заводим П-образную скобу на профильной трубе между амортизаторами, тогда штоки войдут в ее отверстия. Накручиваем на резьбу штоков гайки и затягиваем их.

Переворачиваем амортизаторы и на ножку скобы укладываем узел из подшипниковых корпусов, шпильки и звездочки. Привариваем пластину узла к скобе.

К узким сторонам профильной трубы с цепью заподлицо с торцом привариваем пластине разной ширины.

Укладываем на них узел, тогда звездочка войдет в зацепление с цепью, и привариваем амортизаторы к пластинам.

Из профильной трубы сгибаем П-образный элемент с закругленными углами. Фиксируем ножки под прямым углом к поперечине и свариваем их.

К концам ножек привариваем поперек два уголка с небольшим зазором. В полках по краям выполняем по 2 отверстия.

Из стального листа вырезаем крышку для П-образного элемента, и свариваем их. Этот узел – основание станка.

К основанию четырьмя болтами и гайками крепим пластину узла с амортизаторами.

На шпильку надеваем рукоятку подачи шпинделя и закрепляем гайкой.

На концы спиц рукоятки наворачиваем пластиковые шары, просверлив в них глухие отверстия, и нарезав резьбу.

Для подъема шпинделя крепим пружину растяжения к корпусу и шпинделю.

К пластине между амортизаторами крепим хомут с основанием, куда вставляем дрель с усиленным корпусом и затягиваем его.

Станок готов к работе.

Смотрите видео

Газомасленные амортизаторы из старых стоек! Не повторять=)

Привет друзья! Сегодня необычный пост — минимум практичности, максимум позитива и просто любопытства=)

Увидев очередной раз запотевшую правую стойку, решил в этот раз пойти другим путём. Посмотрев ролики на ютубе, я подумал: «А можно ли доливать масло не снимая стоек?»

Плюс — хотелось проверить, можно ли без доработок сделать из масленных стоек газо-масленные (некоторые источники утверждают, что конструкция верхнего сальника этого не позволяет).

Короче! Решил я приделать штуцер к стойке, через который планирую доливать масло и накачивать стойки воздухом. Стойки использовал старые, одна из которых потекшая, поэтому если не получится — да и фиг с ним=)

Для начала надо найти штуцер — нашел удлинители нипеля трактора, распилив которые получил то что нужно=)

Далее высверливаем отверстие на 0.5-1мм больше диаметра нипеля.

Теперь надо прикрепить этот нипель к стойке

Самое сложное в пайке — это залудить обе поверхности. Если на латунь еще хоть как-то олово прилепает, то на железо оказалось настоящей проблемой.

Лучше всего получается, когда на разогретую деталь льешь кислоту и сразу за ней прикладываешь олово, далее трешь паяльником=) и приговариваешь, как в сказке…

Ах да! Паяльником металл стойки не разогреть — нужно пользоваться паяльной лампой.

Далее нагрел обе детали, воткнул нипель в отверстие и двигал туда-сюда, чтобы получить прочную пленку со всех сторон — все как мы любим=)

Попробывал накачать воздух насосом

И осталась последняя проблема — как наполнить амортизатор жидкостью

Соорудил чудо систему из медицинских трубок

И…

Дальше 2 часа ипатни и кокотни.

Итог — жижа так же в бутылке и частично на полу гаража=(

И тут — Ваш выход, друзья!

Инженерная задача: герметичный сосуд имеет одно отверстие, диаметр которого слишком мал чтобы использовать газоотводную трубку, через которое необходимо залить обьем вязкой жидкости, занимающий 2/3 обьема сосуда в нормальных условиях. Решение должно быть максимально простым и не требовать специальных умений и средств для выполнения задачи.

В идеале нужно открутить золотник, подключить шланг и закачать/долить жидкости.

Короче! Не заходит туда жижа — только если шприцом, по чуть чуть. У кого какие идеи? =)

Вот уж не думал, что это будет самым тупым моментом=)

Всем добра и ровных дорог!

Ах да, по деньгам:

Кислота — 100р

Балон с насадкой — 200р

АЖ-12 — 150р/1л

Олово, паяльник, молоток, дрель, сверло, ножовка по металлу папины — бесценны=)

Жду предложений и мы вместе с Вами посмотрим что будет дальше!

Лада Гранта 2012, 87 л. с. — своими руками

Машины в продаже

Комментарии 23

Как результат?

Я вот случайно заметил, что у меня стойки со штуцером зоводским на вид вроде) теперь ломаю голову, что делать заливать масло через него и потом воздух или только воздух накачать?

Машина очень опушена, масло со стоек вроде не течёт.

Поможет ли мне это поднять её?

Олово штуцер надежно держит? Имею в виду не выстрелит ли он под нагрузкой?

Залудить можно стакан водяры, а покрытие деталей припоем называется «облудить» 😉

Есть же насос масляный ну или шприц, на все млмы, и конечность выбираешь и заливаешь))

Собрать обратный насос, на Ютюб роликов полно, создать вакуум, подсоединить подачу масла «оно само туда зайдет» а потом насосом накачать)

Надо подумать на эту тему=)

Ну или ещё как вариант рядом сделать отверстие под штуцер на фото и специальным шприцом для смазки прогонять масло

Тут только чуть подогреть масло, чтоб пожиже было и шприцом через иголку наливать, а потом накачивать давление.

Вариант подогреть интересный, но шприцом — это капец жуть)))

0. Подливать масло в будущем, когда оно вытечет-будет проблематично, нужно будет разбирать стойку, см. п1.

1.Нужно подливать масло при этом работая штоком стойки как насосом. Если отверстие просверлил в правильном месте-то масло будет втягиваться самостоятельно.

2.Резьбу нарезать проще.

3. Если хочется handmade то сделай из неразборных-разборные под картриджи monroe.

Пункт 1 — все верно, при ходе вверх забирается масло равное обьему полированного штока, но при ходе вниз выходит такой же обьем воздуха, соответственно нужно каждый раз отсоединять шланг подачи масла, когда опускаешь шток вниз — хочется вариант попроще.

Пункт 2 =) я тоже так думал, но как оказалось — это неверный ход мыслей. Диаметр нипеля 6,7мм. Диаметры плашек ближайшие 6 или 8мм (на 7мм не встречал). Плюс, а точнее минус — отверстие у нипеля проходит не точно по центру, а со смещением так, что с одной стороны стенка порядка 2мм. Когда мы начинаем нарезать резьбу, плашка проедает трубочку на сквозь. Чтобы этого не было нужно делать все на токарном станке с центровной и предварительным выравниванием толщины стенки. И в итоге — всеровно в месте резьбы при идеальном раскладе остается 1мм металла, что для латуни очень мало. Сломается от первого же неловкого движения.

Пункт 3 — разборные амортизаторы надо разбирать=) идея сделать так, чтобы подливать масло не разбирая подвески=)

Фух! Я это написал!

Как сделать амортизатор жестче?

Подскажите, как доработать клапан на штоке, чтобы сделать аморт более жестким и на сжатие и на отбой? Что из пронумерованных з/ч доработать или заменить? Пронумеровал на всякий случай все.

Комментарии 42

Советчики просто супер.

Итак.

1. Нельзя лить густое масло. Поэтому лей типа АЖ, на худой конец атф.

В идеале: мгп, LHM, 06162(зеленое)

2. Амортизатор на отбой делается

— количеством шайб #6

— дроссельный диск чтоб меньше отверстий

— более жесткая пружина

Но САМОЕ главное — это именно количество дисков #6

3.Жесткость на сжатие делается добавлением аналогичных шайб в клапан, который стоит внизу трубы. Это правильный способ. Перепускной клапан (с пружиной-звездочкой) не трогай.

Полезный коммент! Тогда подскажи еще пожалуйста по объему масла. Я заливал на глаз 1/3 корпуса, и при опускании патрона масло поднималось до 1/2 корпуса. Работает отлично, без провалов, звуков и рывков. Но как на самом деле правильно дозировать объем?

Очень просто.

В стакан ставишь внутреннюю трубу. Заливаешь полную масла, вставляешь штокдо самого низа.

Потом при погруженном штоке доливаешь в наружную трубу так, чтоб уровень был 1/2 — 2/3 длины стакана. Каким-то прутком как щупом просто померяй

Все ясно, спасибо. В общем-то результат такой же)

Корпуса разной высоты, штоки рсзной толщины.

Ты в-принцмпе делал практически верно.

Главное, чтоб при погруженном штоке воздух оставался в определенном количестве, от трети до половины.

у меня хз какое масло было, залил тад 17 стали пожещще, потом залил атф стали на много жещще…

щя на винты залил тад 17 и с клапанами пробую, вмеру жесткие и в меру мягкие если руками прокачивать…

У меня есть и тад и атф. В клапана то дисков накину, а вот с маслом не определился, в некоторых источниках пишут что атф вообще нежелательно лить. Ну а так у меня патроны 2110, нужно жестче процентов на 30 сделать, не меньше

Слыхал про то, что дешево — часто оказывается вредным?

Атф можешь залить, если совсем уж жалко денег. Моторные и трансмиссионные масла — ни в коем случае.

Выше написал какие нужны масла. Подходят почти все гидравлические: lhm, zhm и тп

Дело не в деньгах, а в огромном количестве источников информации, каждый из которых что только не лил.

Там есть три главных параметра, у нужного тебе масла:

-вязкость при 40

— вязкость при 100

— температура застывания

У атф высокая вязкость при 40. То есть оно с холодом гуще. А важна иермостабильность, чтоб характеристики не менялись

lhm, zhm, 06162, 06161

Или всякие отечественные ГИДРАВЛИЧЕСКИЕ масла