Как приварить шпильку к кузову автомобиля

восстановление вварной шпильки траверсы КПП

Не нужно спрашивать как я смог сломать шпильку крепления траверсы КПП))) Главное помнить важный принцип: работает — не трогай!

Но в целом, хорошо, что я ее сломал, так как под утеплителем с водительской стороны я обнаружил большое количество водички… сейчас сушу салон…

Шпилька вварная, из салона не доступна. Есть вариант просверлить насквозь в салон, но тут будут проблемы при откручивании. Еще есть вариант приварить шпильку, но это оставим на крайний случай.

Для восстановления нам понадобятся: сверло 6.7 мм, дрель, набор метчиков 8х1,25, вороток для метчиков, удлинитель для метчиков, мовиль, фиксатор резьбы, шпилька приемной трубы ВАЗ 2101 8х1,25, гайка 8х1,25 с тефлоном.

Та самая шпилька приемной трубы ВАЗ 2101:

Сверлим сквозное отверстие сверлом 6,7 мм, я сверлил на 1 скорости шуруповерта, в конце нужно быть внимательным, так как второй пол проходит немного под углом и есть риск сломать сверло. Сверлится легко. Обломок не срезал, а сверлил прямо через него.

Мовилим для защиты от коррозии и для смазки и нарезаем резьбу черновым метчиком, вперед-назад, вперед-назад, вперед-назад… Затем прогоняем чистовым метчиком, идет легко.

Капаем на шпильку фиксатор резьбового соединения и заворачиваем до упора:

Без удлинителя метчика мне пришлось снимать передний кардан, как вариант можно попробовать крутить метчик ключом.

В целом все держится крепко, но тянуть «с душой» не стал))

Затрачено 30 минут времени, из них 15 минут на снятие/установку кардана.

Восстановление шпилек крепления задней подвески

Ждёте, что вчера такого случилось. что сегодня авто будет больно? Тогда читайте, что приключилось!)

Ставлю я заднюю подвеску. закручиваю гайки крепления поставок «пяток» подвески на кузове, там по три шпильки на сторону и во незадача, по одной шпильке на сторону гайка начинает прокручиваться! И ведь не сильно зажимал, шпильки в этом месте сыромятина полная(

Посоветовался с владельцем, как делаем, и в ходе беседы узнал, что по стоку заднее колесо будет несуразно в арке обвеса выглядеть, смотрите сами на аналогичный обвес. как колесо близко к дверке стоит

Так что желательно бы заднюю подвеску перенести назад на 2 сантиметра и хотел он для этого купить «Кронштейн смещения задней балки «, но всё руки не доходили

Так что сегодня откручиваю подвеску от кузова

и думаю, что делать, шпильки восстанавливать или сразу места крепления перенести на кузове)

Вскрываю лонжерон под задним сиденьем. Какое счастье. что не окрасил пол в салоне, хотел же при окрасе днища, но что то удержало)

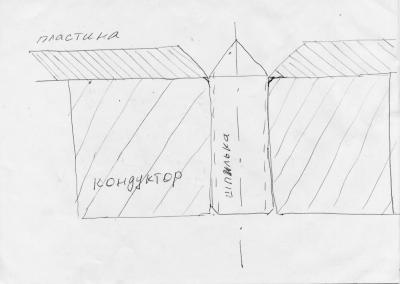

Переносить… Это делать кондуктор, прикручивать на места крепления, сверлиться по кондуктору и что в итоге? А в итоге одна шпилька уходит на край лонжерона. вторая — под внутренний усилитель, не вариант

Так что по плану Б, переставляю все 3 шпильки (что бы уже не бояться за них), а завтра мне вышлют проставки, просто поменяю штатные.

Обрезаю шпильки под авто и сверлю их по центру со стороны кузова

Негоже внутри стружке делать, быстро ржаветь начнёт, убираю стружку магнитом от жёсткого диска компьютера, удобная штука!

Внутрь шпильки буду вставлять прочный болт (8.8), крепящий ранее ступицу к балке подвески. Как раз круглая шляпка, да и болт заводской, с конвеера, должен быть реально прочный

Отверстие делаю чуть меньше, болт вставляю и вкручиваю. Реально шпильки сырые, болт вкручиваясь нарезает под себя резьбу. Резьба на болте при этом остаётся как с завода, ну и дела

И под днищем — ничуть не хуже заводского варианта, только прочнее на порядок

А вот это стало с заводской шпилькой(

Аналогично меняю 2 других шпильки

Привариваю импровизированный усилитель (2 мм толщиной) и обрабатываю реактивным грунтом

Затем аналогично делаю вторую сторону

И вот они, те шрамы, что украшают, это вам не ботокса вколоть. у нас тут всё по мужски сурово!

Подвеску на место, всё на своих местах, красотень!)

Так что будьте аккуратны при демонтаже подвески — лучше снимайте балку с салентблоками, оставляя кронштейн на кузове! Хотя в нашем случае всё к лучшему, за одно усилил места крепления задней подвески + понял конструкцию и сегодня завяжу эти точки на задний «крест» усилителя, так что будет жёстко!

Приварка стержней (шпилек)

Стержни приваривают к массивным деталям и тонким листам обычно с помощью контактной сварки. Этот способ часто применяют для крепления шпилек к стальным деталям и деталям из высокопрочных чугунов.

При серийном производстве приварка значительно выгоднее обычного способа крепления шпилек на резьбе.

Для уменьшения расхода электроэнергии и брызгообразования сварку производят по ограниченному периметру или по точкам. Торцы стержней заправляют по сфере (рис. 16, а), снабжают кольцевыми ободьями (вид б) или выступами (вид в).

Стержни большого диаметра (более 8 мм) сваривают с применением флюсов. В массовом производстве в стержни заранее заделывают вставки из твердого флюса (вид г).

Сварку оплавлением применяют для приварки стержней диаметром до 25 мм. Сварку ведут с применением флюса. На стержень надевают керамическую втулку (виды д—ж), удерживающую расплавленный флюс и металл, и ограничивающую контур шва.

Стержень под напряжением подводят к месту приварки (вид д), зажигая дугу, после чего отводят на расстояние 0,5—1 мм (вид е) и выдерживают в этом положении в течение времени, достаточного для расплавления металла стержня и детали. Затем стержень осаживают, погружая в ванну расплавленного металла (вид ж), в результате чего стержень приваривается всем сечением (вид з). Продолжительность процесса 0,1—1 с.

Образующийся на периферии стержня кольцевой наплыв m перекрывают при соединении деталей, применяя отверстия увеличенного диаметра, снабжая кромки отверстия фасками или устанавливая на стыке толстые прокладки.

При приварке к листам без поддержки минимально допустимая толщина листа s ≈ 0,5d (где d — диаметр стержня); при сварке с поддержкой s ≈ 0,3d.

Во избежание шунтирования тока расстояние между смежными стержнями должно быть не менее (3—3,5)d.

Способ конденсаторной сварки с импульсным разрядом не требует применения флюса и допускает соединение деталей из разнородных материалов.

Стержень прижимают пружиной к листу (вид и) и подают электроимпульс, расплавляющий металл на стыке (вид к). С помощью пружины стержень погружается в расплавленный металл (вид л), образуя соединение без наплывов (вид м).

Разновидность процесса — сварка расплавлением специального элемента детали (виды н—р).

Конденсаторной сваркой можно приваривать стержни диаметром до 10 мм. Толщина листа и расстояние между стержнями практически не ограничены.

Продолжительность процесса исчисляется миллисекундами. Автоматические сварочные машины имеют производительность до 100 приварок в минуту.

Приварить шпильку заподлицо.

Сообщение отредактировал 3comma62: 30 Апрель 2020 22:09

3comma62 , делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

3comma62 , Вы хоть эскиз нарисуйте, что должно получиться?

делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно.

Совершенно верно! Только почему не делают?

Спасибо за внимание. Вот что должно получиться:

Таких четыре. На них ляжет балка: профтруба 80*40*3 и будет приварена. Так же между этими стойками будет еще по две фасонки через такие же шпильки, уже без полочки и балка к ним тоже будет приварена.

На балку лягут фермы.

Другим концом фермы лягут на вторую балку (80*80*3), которая будет приварена к стойкам посередине террасы.

Если шпилька на 12 то отверстие надо мм 15-16.Шпильку законусить, отверстие раззенковать и варить основным электродом 2 мм с продавливанием корня

3comma62 , просверлить профиль, чтобы гайка прошла через отверстие не вариант?

а я чего, я ничего, просто мимо проходил.

Извините, фотографии легли на бок. 90° против часовой

Надо из было в программе по просмотру глянуть и попереварачивать. Как правило тогда они уже как надо вставляются.

3comma62 , просверлить профиль, чтобы гайка прошла через отверстие не вариант?

3comma62 , делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

Сообщение отредактировал круазик: 02 Май 2020 17:40

Зенковать пока нечем, но сверлом на 16 снял кромки на глубину 3 мм, проварил и УРА! Это верный путь, спасибо! Буду искать зенковку в округе.

Честно говоря не понял вас. Можно от руки эскиз?

Да и приболел я на пенсии немного перфекцинизмом.

а я чего, я ничего, просто мимо проходил.

Варили у нас недавно поручни для балконов. Там от от трубы отходят L образные ножки, к которым снизу привариваются пластины с вваренными шпильками, шпильки крепят поручень сквозь бетонный бордюр балкона. Для начала в пластине с отверстием устанавливалась шпилька, так, чтобы она с обратной стороны была слегка притоплена ниже уровня пластины. В этом углублении осуществлялась сварка. Сварка зачищалась заподлицо, Потом приварка к ножке. Поручни отсылались в оцинковку. Не успели отправить в оцинковку, отвалилось несколько шпилек. И после цинка то же. Подумали на свежего сварного, и неправильную подготовку. Провели эксперемент: сварили пластинку со шпилькой и ломали. Отлетало аж бегом! Опытным путём выяснили, что шпильки с классом прочности 10,2 не годятся. Потом поставили опыт со шпильками прочностного класса 8,8. Там шпильки гнулись, но не ломались.

Мне идея вваривать шпильки с самого начала не нравилась. Они между нитками резьбы ломаются излишне легко. По мне лучше брать куски прутков с небольшим участком резьбы, насколько надо. И сами воронёные шпильки не приглянулись.

Вот так иной раз небольшая сварка может сильно подвести.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

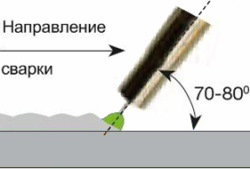

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

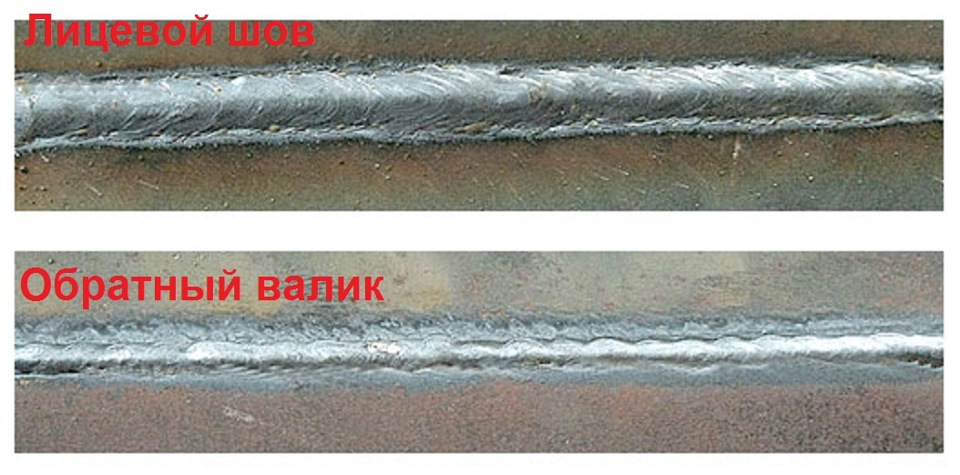

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂