Как правильно варить полуавтоматом тонкий металл на авто

Как варить полуавтоматом тонкий металл

Как варить полуавтоматом тонкий металл — с газом и без него

Полуавтоматическая сварка получила большую популярность при сварке тонколистового металла из нержавеющей стали и цветных металлов. Можно варить полуавтоматом и чугун, зная, как это правильно делается.

В общем, там, где нужно получить хорошее качество сварного шва, используют полуавтоматы для сварки.

Плюсы сварки полуавтоматом

Сварка инверторным полуавтоматом имеет огромное количество положительных сторон:

Что касается недостатков, то они связаны в первую очередь с тем, что нужен газ, поэтому оборудование для полуавтоматической сварки достаточно громоздкое. Также, варить полуавтоматом неудобно в сильный ветер, поскольку сквозняк сдувает защитный газ, что плохо сказывается на сварочном соединении.

Как подготовить полуавтомат к работе

Сначала инверторный полуавтомат для сварки нужно заправить сварочной проволокой, установив катушку в аппарат. Используя специальный механизм для протяжки, нужно отрегулировать степень натяжения проволоки.

В том случае, когда используется катушка несколько большего диаметра, чем нужно, следует воспользоваться специальным адаптером. Проволока выводится из механизма примерно на 15 см, после чего её излишняя длина обрезается.

Далее нужно установить баллон с газом, проверить, снабжена ли система предохранителями. Обязательно следует обратить внимание на то, правильный ли был выбран режим сварки полуавтоматом, а также подходящий ли в баллоне газ для сваривания какого-то конкретного металла.

Сварка полуавтоматом для начинающих

Варить бытовым инверторным полуавтоматом можно различные по толщине металлы, начиная от 0,2 мм и заканчивая 4 мм и выше. Здесь все во многом зависит от мощности полуавтомата, силы сварочного тока, а также диаметра используемой проволоки для сварки.

Несмотря на простоту использования полуавтомата, при сварке следует придерживаться следующих советов:

Чтобы сварной шов полуавтоматом получился красивым, нужно тщательно очистить металл. Это очень важно и для собственной безопасности, ведь следы краски и других загрязнений способны выделять вредные испарения, которые могут оказывать вредное воздействие на человеческий организм.

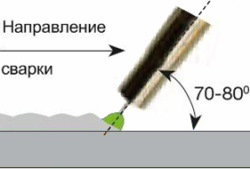

При сварке тонких металлов полуавтоматом выдерживают угол между поверхностью и горелкой в 45 градусов. При этом присадочный материал должен обладать продолжительным периодом плавления.

Перед сваркой тонкого металла необходимо досконально изучить весь технологический процесс, поскольку это поможет избежать многих распространённых ошибок.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

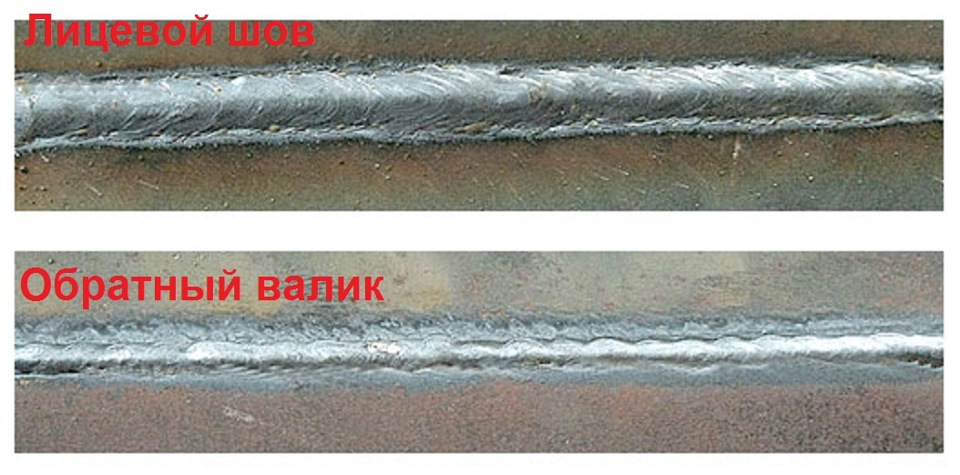

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Как сварить полуавтоматом тонкий металл

Полуавтоматическая сварка металлов обычно происходит в защитной газовой среде. Благодаря этому получается прочный шов, не имеющий пор и устойчивый к коррозии. Такой метод подойдет для соединения деталей любой толщины, однако сварка тонкого металла полуавтоматом имеет ряд нюансов. Прежде чем приступить к работе, ознакомьтесь с полезной информацией.

Сварочный полуавтомат: конструкция и технология

Технология сварки включает в себя использование защитных газов. Ацетилен, водород, пиролизный, коксовый, природные газы вытесняют собой те компоненты окружающей среды, которые могут значительно ухудшить качество соединения.

Перед началом работы выставляется сила тока, которая зависит от толщины свариваемых поверхностей, а также скорость подачи электрода и расхода защитного газа. Проверяется количество газа в баллоне, подлежащие соединению металлы очищаются от грязи, лака, краски и т.д. Затем, открутив вентиль подачи газа, можно зажигать дугу и начинать сваривание. Чтобы проволока поступила в зону сварки, достаточно нажать кнопку «пуск». В процессе расходный материал должен располагаться перпендикулярно к детали.

Что и какими методами можно сваривать полуавтоматом

Наиболее часто полуавтоматическая сварка применяется для сваривания листового металла – нержавеющей стали, алюминия, цветных металлов. Сварке подлежат изделия и из чугуна. Зная, как правильно варить черные металлы, можно приступать и к сварке цветных.

Без использования полуавтомата при соединении тонких металлов трудно представить услуги СТО, сборку и ремонт бытовых приборов, установку всевозможных ограждений, емкостей для сбора и нагрева воды на даче и т.д. В промышленных условиях (например, в автомобильной промышленности) полуавтоматическую сварку используют тогда, когда необходимо получить высокое качество шва.

Варить полуавтоматом машину или заменять участки поврежденных деталей можно стыковым методом, однако он требует некоторого опыта сварки. Соединение по готовым отверстиям стоит произвести там, где ставится заранее выкроенная заплатка. Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Плюсы и минусы сварки металла полуавтоматом

Полуавтоматическая сварка имеет ряд преимуществ:

К минусам можно отнести:

Подготовка прибора к сварке

Перед началом работ аппарат заправляется катушкой сварочной проволоки. С помощью механизма протяжки регулируется ее натяжение. Если посадочный диаметр катушки не соответствует, воспользуйтесь адаптером. Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Установите и зафиксируйте баллон с защитным газом. Удостоверьтесь, что сеть снабжена предохранителями, режим сварки выбран правильный, тип газа соответствует типу металла, в запасе имеются контактные наконечники и подающие ролики для проволоки. Механизм готов к работе.

Как самому настроить сварочный полуавтомат, можно узнать здесь.

Как варить тонкий металл полуавтоматической сваркой

Зная, как правильно варить тонкие металлы, можно использовать сварку полуавтоматическим инвертором при ремонте автомобилей, изготовлении труб небольшого диаметра, емкостей для воды и т.д. Толщина свариваемого металла находится в пределах 0,2-4 миллиметров. Прежде всего, нужно выбрать правильную толщину электродов, поскольку электроды с толщиной более 4 мм будут гасить сварочную дугу. Чтобы она горела непрерывно, металл до 1 мм варят электродами 0,5 – 2 мм. При толщине деталей 1,5 – 2 мм электрод будет иметь диаметр 2 – 2,5 мм. Профессионалы рекомендуют варить полуавтоматом с электродами 2-3 мм.

Произвести сварку металла толщиной 1 мм и тоньше – довольно сложная задача, так как есть большая вероятность сквозного прожога шва. Чтобы избежать дефектов, нужно соединить металл электросваркой при помощи прихваток. Расстояние между ними должно быть 1,5 – 2 см. Затем производятся короткие швы. После каждого из них нужно выдерживать небольшую паузу, чтобы металл успел остыть. Длинное сварочное соединение можно получить, поочередно сваривая металлические поверхности. Кроме того, для охлаждения деталей используется медный или латунный лист, расположенный непосредственно за ними, а также обычный увлажненный текстиль, которым протирают поверхность между швов.

Как правильно варить металл, если вы новичок в сварке? Полуавтомат значительно упрощает работу, однако некоторые нюансы стоит все же учесть:

С охраной труда при сварке можно ознакомиться здесь.

Тонкий металл можно варить полуавтоматом в горизонтальном, вертикальном, потолочном, нижнем положениях. Последний способ пользуется большой популярностью. Многие начинающие сварщики задаются вопросом — как варить тонкий металл в вертикальном положении? Чтобы получить вертикальный шов, учитывают толщину свариваемого металла:

Как варить толстый металл при помощи полуавтомата

Предварительно осведомившись, какой толщины металл подлежит сварке, можно подготовить его к этому процессу по всем правилам. Сваривать толстый металл – детали с толщиной стенок более 4 мм – нужно, сняв фаску в предполагаемых местах соединения. Учтите, что можно это сделать с помощью газовой резки, но применяются также ручное и пневматическое зубила. Металлические листы с толщиной 5 – 15 мм оснащаются V-образными скосами, для деталей толщиной более 15 мм предполагается X-образный скос.

Шов при соединении толстых поверхностей, особенно при тавровых соединениях, необходимо упрочнять при помощи еще двух, расположенных на верхней и нижней его кромках. Дугой необходимо не вести вдоль прямой линии, но совершать зигзагообразные или возвратно-поступательные движения. Металл шва должен заходить на поверхность изделия на ширину, равную толщине этой детали. Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

При сварке толстого металла есть высокая вероятность, что повредится антикоррозийное покрытие детали. Поэтому после сварки деталь нужно обработать специальными составами. Если же она изготовлена из низколегированной стали, то не помешает предварительный подогрев. Термическая обработка размягчит изделие, подготовив его к дальнейшим работам.

Как варить толстый металл, сохранив первоначальные качества детали? Чтобы уменьшить деформацию или полностью предотвратить ее, изделия из толстого металла перед сваркой надежно фиксируются при помощи струбцин. Сделать это можно на верстаке, сборочном столе или плите из стали.

Осваиваем сварку металла автомобиля с помощью полуавтомата

Осваиваем сварку металла автомобиля с помощью полуавтомата

Теперь поговорим о наиболее популярных способах соединения металла сваркой:

Сварка встык

Применяется тогда, когда вы меняете деталь не полностью, а частично — например, устанавливаете ремонтную вставку на крыло, или ввариваете заплату. Снимать фаски с краёв тонкого стального листа при сварке встык не нужно. Фаски снимают, если толщина металла 2 мм и более, и то не всегда. Отмечу, что сварка встык требует точной взаимной подгонки деталей перед сваркой. Это значит, что между краями свариваемых деталей зазоры должны по возможности отсутствовать, или иметь минимальную величину. Иначе, при попытке сварить два тонких и плохо подогнанных куска железа, вы получите дыру, а не сварное соединение.

Сварка встык чаще всего применяется при ремонте наружных поверхностей кузовных деталей. Например, при частичной замене крыльев. И тогда, когда требуется высокое качество ремонтных работ. Поясню этот момент. Иногда повреждённую деталь заменяют не целиком, а частично. То есть, вырезают не всю деталь, а только повреждённый участок. А на на его место ставят фрагмент, вырезанный из новой кузовной детали. Сварку ведут встык сплошным точечным швом. Если сделать всё хорошо и правильно, то после зачистки и рихтовки сварной шов почти не требует шпатлевания.

Сварка встык требует большого объёма подгоночных работ и достаточно высокой квалификации от сварщика. Сварка встык толстого металла, от 2 мм и толще, происходит гораздо проще. Толстый металл не требует очень точной подгонки, и «прощает» сварщику огрехи, допущенные при подгонке. Толстый металл можно варить сплошным точечным швом — иногда это удобнее и проще.

Сварка внахлест

Это самый простой, и поэтому наиболее распространённый способ соединять металл. В этом случае один кусок металла накладывается на другой. Применяется, например, при вваривании тех же заплат и ремонтных вставок. Сварку внахлест используют для ремонта или замены силовых элементов — лонжеронов, усилителей, порогов.

Сварка через отверстие, или электрозаклепка

Это разновидность соединения внахлёст. Несколько напоминает точечную сварку, применяемую при сборке кузова на заводе. При ремонте автомобиля применяется сплошь и рядом. Новые пороги, крылья, различного рода усилительные накладки на силовые элементы кузова, а иногда и сами силовые элементы также могут быть приварены электрозаклепкой.

Вне зависимости от способа соединения металла — «встык» или «внахлест», сварные швы бывают следующих видов:

1. Точечные

2. Сплошные

3. Сплошные прерывистые

Сплошной прерывистый шов — это чередование сплошных участков сварки с такими же, или другими, перерывами. Строго говоря, размер участков сплошной сварки и интервал между ними вы можете выбирать по своему произволу, исходя из конкретной задачи. Сплошными прерывистыми швами обычно соединяют силовые элементы кузова, сделанные из сравнительно толстого металла.

Сплошной шов может состоять из отдельных точек, расположенных вплотную с некоторым перекрытием. Это будет сплошной точечный шов. Такие швы чаще всего применяют при сварке встык как тонкого, так и толстого металла. В автомобильном кузове нет сплошных сварных швов. Это объясняется тем, что кузов должен сохранять некоторую «эластичность», чтобы уменьшить вероятность появления усталостных трещин в процессе его эксплуатации. Сплошные сварные швы имеют высокую жёсткость и не обеспечивают нужной эластичности кузова. Сплошной шов также склонен к короблению. Сплошным швом варят тогда, когда это действительно нужно. Например, при изготовлении бака для загородной бани, или при изготовлении металлоконструкций из стального уголка.

Конструкция точечного шва понятна из его названия ― это чередующиеся с определённым интервалом сварные точки. Интервал, в зависимости от поставленной задачи, может быть от нескольких миллиметров до нескольких сантиметров.

Все эти виды сварных швов можно делать на деталях, по-разному ориентированных в пространстве, а именно:

1. Горизонтальные, или «на полу»

2. Горизонтальные же, но «на потолке»

3. Вертикальные, или «на стене»

Удобнее всего варить в положении «на полу». Да и качество сварки получается самым высоким. При сварке на «стене», и особенно, на «потолке», расплавленный металл стремится вытечь из сварочной ванны, ухудшая качество шва.

Подготовка металла к сварке

Перед тем, как начать варить металл, его нужно хорошенько очистить от любых загрязнений. К ним относится абсолютно всё, кроме самого металла:

1. Ржавчина

2. Краска, грунт, включая транспортировочный

3. Антикоррозионные покрытия всех видов, включая жидкие консерванты

4. Любая смазка

Все эти загрязнения могут сделать сварку невозможной или как минимум некачественной. И вот почему:

— Загрязнения не проводят электрический ток, и вы не сможете начать сварку.

— В условиях большого тепловыделения, которое происходит в процессе сварки, некоторые загрязнения выделяют большое количество газов, которые «выдувают» жидкий металл из сварочной «ванны». Вместо соединения вы получаете «дыру», а жидкий металл разбрызгивается во все стороны и может привести к ожогам и пожару.

— Газы, выделяемые загрязнениями, могут сделать сварной шов пористым, то есть некачественным.

— Некоторые загрязнения горят и (или) выделяют много дыма. Может случиться пожар и (или) отравление продуктами горения. Много бед могут наделать жидкие автоконсерванты типа «мовиль», которые активно горят в процессе сварки порогов и лонжеронов. Поэтому при установке новой детали, например порога, или крыла, ставьте её необработанной. Свежие консерванты и антикоры содержат горючие растворители и моментально вспыхнут при первой же возможности.

Свариваемые участки металла должны быть по возможности плотно, без зазоров, прижатыми друг к другу. Делается это с помощью разного рода зажимов, или временным креплением на болтах, саморезах и так далее. Если этого не делать, то весьма вероятны сквозные прожоги краёв свариваемого металла. Особо это касается сварки встык тонкого металла. Если между краями имеется зазор, то, как уже отмечалось выше, имеется риск сделать его ещё больше.

Выбор величины сварочного тока

Если вы начинаете сварку впервые, есть смысл для начала потренироваться, но не на конкретном автомобиле, а на кусках тонкого чистого металла толщиной 0,8 мм и более, который есть у вас «под рукой». Но:

1. Не берите для опытов оцинкованный металл, так как испарения цинка ядовиты.

2. Не ведите сварку на ветру или сквозняке — защитный газ будет выдуваться из зоны сварки, что значительно ухудшит её качество или сделает её невозможной.

Сварочный ток зависит от толщины свариваемого металла и для тонкого листа составляет 40–60 А. На регуляторах тока большинства полуавтоматов вы увидите градуировки в относительных единицах, и установить силу тока, например, 50 А, вам так просто не удастся. Для этого надо будет внимательно прочесть инструкцию, хотя для практической работы точное знание величины сварочного тока необязательно. Правильно выбран ток или нет, вы увидите по характеру сварного шва. По мере приобретения опыта вы сами будете знать, в каких положениях должны находиться регуляторы тока при сварке металлов той или иной толщины и в том или ином пространственном положении.

Для начала не обязательно сразу сваривать куски металла между собой. Просто попробуйте аппарат в работе, нанося сварные точки на чистый металл. Для этого оденьте свой «хамелеон», поднесите горелку к металлу на расстояние 4-6мм. Рукоять сварочной горелки удобнее держать двумя руками. Для удобства можно опереть край газового сопла сварочной горелки на свариваемый металл. Затем нажмите клавишу. Немедленно загорится дуга. Через 3-4 секунды отпустите клавишу. Рассмотрите сварную точку.

Далее возможны варианты. Их можно перечислить в следующем порядке:

1. Сварочный ток мал. В этом случае расплавленный металл проволоки не растекается, как следует, а свариваемая деталь не проплавляется. У сварщиков это называется, нет «провара». В этом случае увеличиваем ток и повторяем попытку.

2. Сварочный ток в норме. Расплавленный металл проволоки хорошо растекается и хорошо проплавляет свариваемый металл. На обратной стороне металла появляется небольшая капля.

3. Сварочный ток велик. Сварная точка как бы «просела», а на обратной стороне металла повисла капля.

4. Сварочный ток велик настолько, что в металле прожигается дыра. Значит, ток надо убавить. Тренируемся до тех пор, пока не будем получать красивую и правильную сварную точку. После тренировок можно приступать к опытам по свариванию кусков металла между собой.

Проблемы, возможные при проведении сварочных работ

Все проблемы можно условно поделить на две группы.

Проблемы, связанные с неправильным выбором режимов работы сварочного полуавтомата

Неправильный выбор величины сварочного тока

При чрезмерно большом сварочном токе возможны прожоги свариваемого металла. Другие признаки чрезмерного сварочного тока — образование большой капли металла на конце проволочного электрода, выходящего из медного наконечника сварочной горелки. Иногда эта капля намертво приваривается к медному наконечнику, образуя с ним единое целое. При попытке пустить сварочный аппарат проволока «стоит», а иногда ломается на выходе подающего устройства, перед входом в шланг. Сварка становится невозможной.

В этом случае нужно проделать ряд мероприятий:

Снять газовое сопло и плоским напильником со средней насечкой запилить торец медного наконечника. Опиловку делают до тех пор, пока полностью не освободят проволоку от «прихвата» к медному наконечнику. Иногда приходится спилить значительную часть наконечника, чтобы вызволить проволоку из «плена». Если вам не хочется тратить время на опиловку, вы можете вывернуть наконечник, не обращая внимания на сопротивление закручиваемой проволоки. Если проволока на выходе подающего устройства не сломалась, то после замены наконечника можно продолжить работу.

Если проволока сломалась, образовав петлю на входе в подающий шланг, то действуем дальше:

— Отводим прижимной ролик и кусачками перекусываем сварочную проволоку до входа в подающее устройство.

— Вытягиваем кусок сварочной проволоки из шланга, действуя в направлении от сварочной горелки к бобине.

— Далее заводим проволоку в подающий канал (как это делается, уже написано в предыдущих статьях), и продолжаем работу.

Неправильная регулировка прижима проволоки в подающем устройстве

Как уже отмечалось выше, при «прихвате» сварочной проволоки в медном наконечнике она ломается на выходе подающего устройства. Это значит, что прижим сварочной проволоки в подающем устройстве слишком велик. Прижим должен быть отрегулирован так, чтобы при прихвате проволока проскальзывала, но не ломалась. Другая крайность — прижим слишком мал. В этих случаях также возможен прихват сварочной проволоки в наконечнике, хотя сварочный ток выбран правильно. Это происходит потому, что проволока из-за проскальзывания подается медленнее, чем плавится. В конце концов дуга начинает гореть на самом наконечнике, что и приводит к прихвату. Те же самые последствия имеет слишком малая скорость подачи проволоки.

Мал расход газа

Сварка получается пористой. Решение этой проблемы — увеличить расход газа регулировкой редуктора. Считается, что для сварочной проволоки диаметром 0,8 мм оптимальным будет расход газа 8-10 литров в минуту. В инструкциях по применению бытовых углекислотных полуавтоматов могут быть указаны другие цифры — например, 2-3 литра газа в минуту. Как показала практика, такого расхода явно недостаточно.

Проблемы, связанные с неисправностями сварочного полуавтомата

Неисправности полуавтомата редко бывают фатальными. Чаще всего изнашивался медный наконечник в сварочной горелке. В этом случае дуга горит нестабильно, слышны частые «щелчки», варить становится просто невозможно. Износ наконечника складывается из механического и электроэрозионного. Механический износ образуется за счет трения проволоки о наконечник. Дело усугубляется тем, что на сварочной проволоке имеется насечка, которую делает подающий ролик. Эта насечка работает подобно напильнику. Электрическая эрозия возникает вследствие того, что через медный наконечник, представляющий собой скользящий контакт, проходит электрический ток в десятки, а иногда и сотни ампер, и металл наконечника переносится на проходящую через него проволоку. Поэтому наконечник изнашивается довольно быстро. Внешне это выглядит так: отверстие в наконечнике становится овальным, и проволока как бы «болтается» в нем. Такой наконечник подлежит немедленной замене запасным.

Проблемы косвенного характера

Иногда в процессе сварочных работ не удается достичь приемлемого качества сварки. Всё говорит о том, что вроде бы неисправен полуавтомат — дуга горит неустойчиво, сварочная проволока прилипает к металлу, а провар получается плохим. Регулировки сварочного тока и скорости подачи проволоки почти ничего не меняют. Появляется мучительное желание разобрать аппарат и начать чинить его… Не торопитесь. Причина может оказаться на редкость банальной — в питающей полуавтомат электрической сети может оказаться пониженное напряжение.