Как правильно паять пластик авто

Как я паяю бампера и любую пластмассу

Всегда поражался когда видел, как люди вместо способа которым делаю я, сверлят дырки и «заштопывают» бампер. Допустим так:

Или подручными средствами:

И даже с юмором: (тут я ставлю много плюсов создателю этого шедевра!)

Ну а я делаю так (на примере держателя для полотенца) —

Нам потребуется паяльник, с жалом типа простой отвертки. На крайний случай такое плоское жало паяльника делается из любого жала с помощью молотка. Желательно иметь пластмассу для подпайки.

Сначала сводим вместе трещину и запаиваем где-то в середине и с краю. Далее от начала трещины начинаем паяльником перпендикулярно трещине втыкать под прямым углом жало паяльника в пластмассу (середина трещины, конечно же середина жала), на расстоянии в пару миллиметров. Образуется некая стиральная доска.

Далее мы ее паяльником разглаживаем. Если пластмасса ушла вглубь при пайке, добавляем пластмассу для подпайки приготовленную. И так на протяжении всей трещины, всех ее лучей. Если доступно сделать тоже самое с обратной стороны.

Если пропаяно с двух сторон — то пластмасса даже при ударе в этом месте не лопается обычно — лопается рядом, в другом месте, но только не по шву пайки. Могу со всей ответственностью заявить что паяный мной бампер при аварии лопнул не по старой трещине. Таким же образом паял на 190 центральный треугольник из 2 частей верхняя половина и нижняя (владельцы 190 меня поймут, а для остальных — воздуховод из тонкой пластмассы и на нем висит «борода» с тяжелой магнитолой, пепельницей, регулировками отопления) — по шву, несмотря на тонкую пластмассу, не лопнуло, лопнуло в местах 2 болтов крепления бороды снизу треугольника, через год примерно.

Конечно в идеале все зашкуривается под покраску, и красится. Если не болеть косорукостью — вообще незаметно. Но даже паяный шов, на мой взгляд, выглядит намного симпатичнее, чем дырки с леской… Конечно с вашими бамперами решать вам… А в случае с Таней — так леску там повиднее надо… Для памяти Тане)))

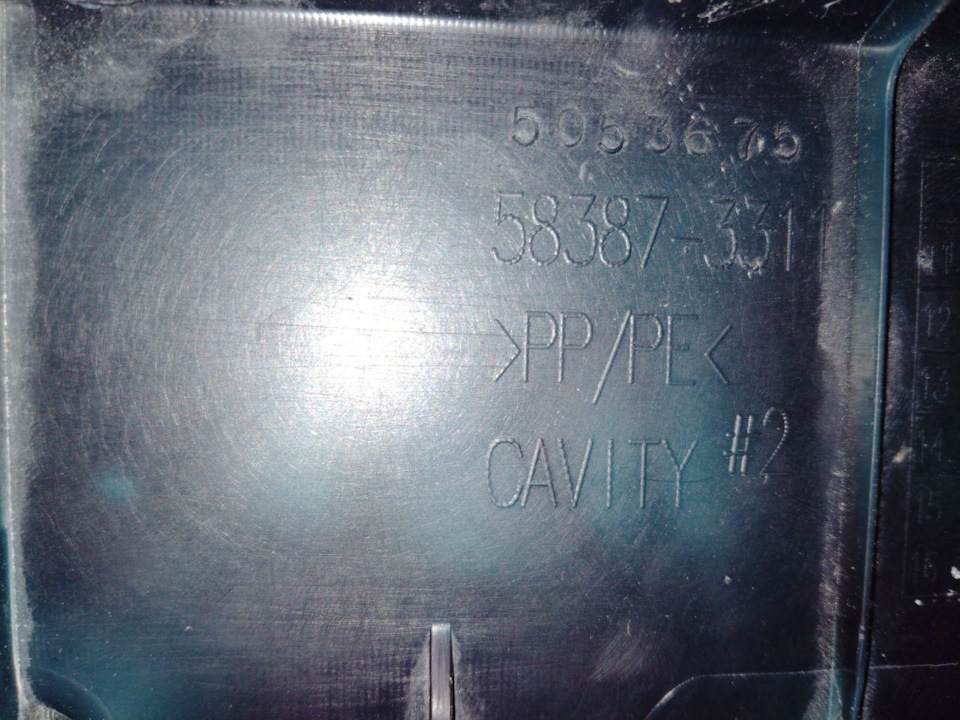

Спайка PE\PP пластика

Итак, у моей американской тойоты, после ДТП в америке, пострадало не только железо, но и пластик.

Задняя панель-накладка багажника, пластиковая, (которая находится внутри багажника и выполняет декоративную функцию) мне досталась треснутой.

«Ерунда» — подумал я — «купим новую». Новая накладка оказалось, стоит от 80 у.е до 250. Причем 80-100 у.е — срок ожидания от 60 до 90 дней, а долларов за 200 (я думаю). ее можно купить сразу. Б\У с разборки, покрученную, пожмаканную, но целую, я нашел за 3500 грн (ок 140-150 долларов). «Данунах» — подумал я. За такие деньги, кусок штампованного пластика пусть негры из аризоны покупают…Тем более внутри багажника, на скорость не влияет, та ее там не видно…и в конце-концов — купить ее я всегда успею. И принял решение — «чинить».

Типа пластика — PE\PP — полиэтилен-полипропилен — не клеится ничем — только паяется\варится.

Что нам надо для ремонта:

1. мощный паяльник с толстым жалом (и на всяк случай маломощный паяльник) (100 Вт и 40 Вт)

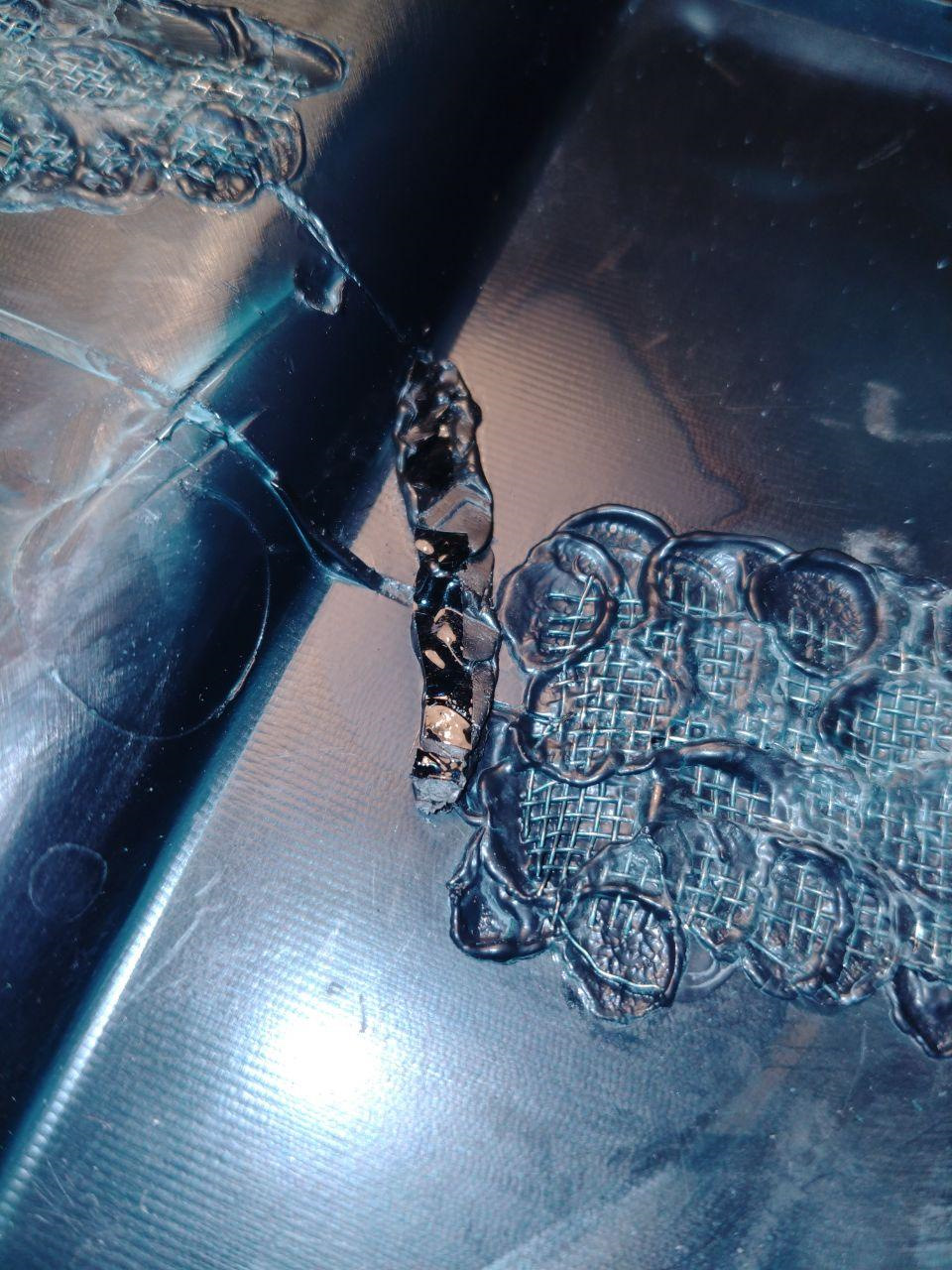

2. сетка для пайки (я использовал нержавейку — размер ячейки 1х1 мм, толщина проволоки — 0,2 мм)

3. фэн монтажный (оказалось он особо не нужен в этом случае)

4. шлицевые отвертки пару штук, кусачки-бокорезы и пр

не беда, берем кусок любого пластика PP\PE ( у меня это был обломок бампера) — и вырезаем из него латку. Латку расплавляем паяльником и просто наплавляем на дырку, стараясь паяльником смешать пластик латки с пластиком детали.

Дальше переходим к лицевой части. Смотрим что получилось. Получилось, на мой взгляд, неплохо

но не крепко. Поэтому принимаю решение — укрепить сеткой и с лицевой стороны.

Дальше, берем опять «латки» с бампера, наплавляем их на места туда, куда впаяли сетку. Практической пользы с этого 0 — чисто ради эстетики.

Потом лицевую сторону зачищаем и шлифуем.

Видок, после всех процедур получился не «алле». Решил все это дело покрасить. Красил по правилам — обезжиривание — грунт по пластику 2 слоя (баллончик), краска (автомаль из баллона) 2 слоя, лак матовый тоже из баллона (2 слоя)

Деталь испытывал на «скручивание» и «изгиб» — шов не треснул — краска не месте. И почти не заметно

P/S Можно было лучше зашлифовать и потом загрунтовать, но (имхо) мне показалось это лишним.

Toyota Camry 2017, двигатель бензиновый 2.5 л., 181 л. с., передний привод, автоматическая коробка передач — своими руками

Машины в продаже

Комментарии 17

Поздравляю, Вы перегрели пластик дедушкиным паяльником (чрезмерно высокая температура), и, тем самым, нарушили структурную прочность пластика PP/PE, заложенную изготовителем данной детали.

Я так понимаю, что Вы не слышали о немецкой технологии пайки пластика Fullen Polymer; 😏 о прекрасном инструменте-помощнике в пайке пластика — газовом паяльнике Dremel? 👍🏻 (не реклама)

Посмотрите, для себя, обучающие видео о варке/спайке пластика по технологии, и Вы поймёте, что своими действиями (впаиванием/вживлением сетки 🤦🏻♂️), лишь испортили хорошую деталь.

Проведённую Вами процедуру (технологию) считаю морально устаревшей, и никому не рекомендую её повторять. Лучше отдать 35-40 рублей за один сантиметр качественного шва по технологии!

Милейший, когда я в детстве разбивал коленку — я промывал рану водой (о ужас) из лужи, прикладывал подорожник и бежал играть дальше. И все поступали так. И никто не умер от столбняка или заражения крови.:)

«Дедушкины» устаревшие технологии разрабатывались и внедрялись, чтобы изделие служило КАК можно больший, долгий срок, правда в ущерб дизайну. Маркетинговой составляющей там не было. Сейчас — наоборот — все технологии заточены на одноразовость, чтобы поощрять потреблядство — чтобы человек как можно больше потреблял. А как это сделать? А очень просто — сделать технологии и товары «одноразовыми», при этом взвинтить цены на ремонтные работы за счет «новых» технологий, которые тоже одноразовые.И вот приходит потребитель чинить детальку — а ему выкатывают прайс стоимостью новой детали. А в уши ему шепчут — купи-купи новое, если денег нет — кредит за углом, главное купи, будь в тренде.:)

Насчет перегрева детали — температура плавления полиэтилена 100-130 гр, полипропилена — ок 180, т.е смесь полиэтилена\пропилена плавится при температуре ок 150 гр, температура жала паяльника 200 гр. Если сделать температуру паяльника равной температуре плавления pp\pe — он ОЧЕНЬ ДОЛГО не расплавит его, потому что будут теплопотери большие (да-да, вся деталька и окружающая среда будут отбирать тепло у жала паяльника и жало не будет выдавать 200 гр), потом после долгих мучений, жало расплавит pp\pe, только тонкий, верхний слой.в итоге шов получится не прочный… поэтому температуру паяльника надо делать больше температуры плавления pp\pe — быстро расплавил — быстро застыл… А теперь ка расскажи мне про дремель-шмемель — за счет чего он спаивает пластик, не перегревая его? За счет святаго духа? Но ты действительно чутка прав — если перегреть пластик — он потеряет свои свойства. Только ты не дочитал там, в книжке умной — что перегрев пластика, чтобы он потерял свои сво-ва достигается на гораздо бОльших температурах… пластик должен кипеть или гореть (это температура выше температуры плавления) — вот тогда он потеряет свои свойства…и этта…ты больше никому не пытайся рассказывать «про материалы». Просто впаривай свои технлогии и дремели-шмемели, но в дебри знаний не лезь:))))

Неужели ты(Вы) думаешь, что я не узнавал прайс на ремонт этой детальки у «проХфессионалов»? Узнавал — с маляркой ок 75-80% стоимости новой детали. Если бы так стоял вопрос — я бы лучше купил новую деталь, чем чинил ее. Но, поскольку деталь стоит в укромном месте, не несет нагрузки и на скорость не влияет — решил починить ее сам.

И еще — ты или читать не умеешь, или не понимаешь прочитанное — я ж написал — ПРОВЕРЯЛ деталь на ИЗГИБ и СКРУЧИВАНИЕ и все норм. Это значит только одно — дедушкины технологии работают и дают ожидаемый результат. И при этом затраты — мизерные. Я понимаю, что продвигателям дорогущих, «новых технологий» это как серпом по одному месту, но…не засирай мозги людям:) — у каждого своя голова на плечах:)

Поздравляю, Вы перегрели пластик дедушкиным паяльником (чрезмерно высокая температура), и, тем самым, нарушили структурную прочность пластика PP/PE, заложенную изготовителем данной детали.

Я так понимаю, что Вы не слышали о немецкой технологии пайки пластика Fullen Polymer; 😏 о прекрасном инструменте-помощнике в пайке пластика — газовом паяльнике Dremel? 👍🏻 (не реклама)

Посмотрите, для себя, обучающие видео о варке/спайке пластика по технологии, и Вы поймёте, что своими действиями (впаиванием/вживлением сетки 🤦🏻♂️), лишь испортили хорошую деталь.

Проведённую Вами процедуру (технологию) считаю морально устаревшей, и никому не рекомендую её повторять. Лучше отдать 35-40 рублей за один сантиметр качественного шва по технологии!

Почитал про Fullen Polymer (как ты и рекомендовал)…разводняк…вернее не так — РАЗВОДНЯК полный:)

1. полосочку обычного РР пластика 10 метров, которым надо паять трещину, предлагают купить за 2000 руб. (хотя можно взять и отрезать от обычного поломанного бампера — БЕСПЛАТНО)

2. газовый паяльник Дремель ок 3000 рублей (хотя термофен ввиде паяльной станции, который есть у каждого радиолюбителя и выполняет те же функции, стоит аж 25 баксов)

Не, я не хочу сказать, что Fullen Polymer разводняк в прямом смысле этого слова — просто это обычная, «дедушкина» технология пайки пластика электродами из того же типа пластика, термофеном, которой в 90-х годах я паял бампер на своем Форде Сиерре:) Сейчас гребанные маркетологи завернули «дедушкину» технологию в красивую обертку и парят как новинку.

P/S Мое имхо — пайка электродами, чтобы там не говорили профи с ютюба, менее надежна, чем пайка сеткой. Паял бампера — после нескольких сгибов\разгибов в месте пайки идет трещина. И когда надо спаять место, которое будет иметь нагрузку или будет под вибрацией (типа «ушко» крепления или что-то такое) — паять электродами я бы не стал. Только сетка.

P/S А когда я прочитал что Fullen Polymer паяет АБС пластик — у меня чуть инфаркт не случился от горя. Сцук…дихлорэтан клеит АБС пластик «на ура», и при этом стоит копейки…

Секреты пайки автопластика

Многим мотоциклистам и автомобилистам приходится сталкиваться с тем, что пластиковые детали их транспортных средств (чаще всего бамперы) получают определённые повреждения и теряют былой внешний вид.

Но вместо того, чтобы покупать новую запчасть, можно восстановить старую самостоятельно путём пайки. Провести пайку пластики не так уж и сложно.

Необходимый инструмент

В данном случае могут использоваться следующие паяльные инструменты:

Возможности и принцип работы обычного паяльника знакомы практически каждому домашнему мастеру. Такой аппарат для пайки может обладать прямым или изогнутым жалом.

Термопистолет производит пайку пластика за счёт подачи нагретого воздуха. Температура нагрева составляет от +80 до +600 ℃, её можно плавно регулировать.

Как правило, модели пистолетов для пайки снабжаются большим числом насадок, которые делают этот инструмент максимально удобным и эффективным.

Насадки помогают направить воздух в нужную зону и создать необходимый угол наклона. Качественные фены для пайки пластика имеют мощность не менее 1600 ватт.

Паяльная станция объединяет в себе обычный паяльник и термопистолет для пластика. Подобный агрегат способен решать множество задач. Регулировка температуры и огромное количество насадок позволяет аккуратно спаять пластмассу, а также другие материалы.

Виды пластиков

Чтобы успешно отремонтировать элемент автомобиля, заранее стоит определить, из какого именно пластика он изготовлен. Все пластики можно поделить на твёрдые и мягкие. В частности, к мягким относят стеклопластики, не имеющие никакой маркировки.

Твёрдые виды пластмасс могут иметь различную маркировку, допустим, ABS, GF30, PAG6. Маркировка видна, если заглянуть с обратной стороны детали транспортного средства. Самым прочным считается полипропилен (маркировка PP).

Довольно часто владельцам транспортных средств требуется пайка ABS пластика, так как именно из этого материала делаются бамперы машин многих известных марок.

Применение паяльника

Предположим, что пластиковый бампер автомобиля серьёзно повредился и его нужно восстановить с помощью пайки. Как это сделать?

Затем следует очистить поверхность бампера от грязи, снять краску и остатки лака. Дополнительно всю пластиковую деталь нужно обезжирить. Далее необходимо соединить между собой все фрагменты бампера.

Для такого соединения актуально воспользоваться зажимами или скобами. Но делать это надо аккуратно, чтобы они не пробили насквозь автомобильный пластик.

Пайка пластика стандартным паяльником должна начинаться с внутренней стороны автомобильного бампера. Для этого один его край надёжно фиксируется, и вдоль будущего шва выкладываются специальные пластиковые электроды (хотя название «электроды» в данном случае весьма условно).

На следующем этапе паяльник для пайки пластика расплавляет материал электрода, и он заполняет все углубления трещины. Эту операцию нужно повторить столько раз, сколько требуется сделать швов, то есть всё зависит от изначального количества дефектов и повреждений.

Теперь надо дождаться, чтобы расплавленная масса (на ней при этом появляются характерные пузырьки) немного остыла — это займёт примерно пять минут. Затем на пластике нужно разгладить швы.

В принципе для этой процедуры можно использовать любой тупой предмет. В труднодоступных местах поверхность допускается разглаживать и выравнивать руками в перчатках. Полное затвердение швов наступит через несколько часов. На этом пайку автопластика можно считать завершённой.

Применение фена

Их можно приобрести в профильных магазинах или даже изготовить самостоятельно. Главное, чтобы они были аналогичны свариваемому материалу. Один из концов прутка заостряют, а затем вставляют в соответствующее отверстие в насадке термопистолета.

Вести фен вдоль заделываемой трещины следует медленно, присадочный пруток должен быть наклонён к обрабатываемой детали под углом примерно в 45°. Если деталь из пластика разлетелась на отдельные куски, то её пайка феном проводится в два захода.

Сначала куски или фрагменты скрепляют между собой короткими стежками (швами). И лишь после этого производится окончательная надежная спайка. Когда материал остыл, поверхность детали шпатлюют и отшлифовывают, подготавливая к окрашиванию.

Для ремонта пластика мотоцикла, всевозможных элементов его внешнего оформления, можно применить пайку примерно по той же технологии, что и в случае ремонта автомобильного бампера. Тем более, что обычно панели мотоцикла делаются из того же ABS пластика.

Армирующая сетка

Также домашние мастера могут задействовать в своей работе такое приспособление, как армирующая сетка для пайки твёрдого пластика.

Потом с помощью паяльника или фена её нагревают и в таком состоянии вдавливают в пластик при помощи отвёртки. Сетка должна стать своеобразным каркасом, скрепляющим и упрочняющим деталь.

Излишки пластика, появившиеся в результате армирования, можно удалить с помощью шлифовальной машинки или обыкновенного ножа. При аккуратной работе с внешней стороны следов трещин и разломов не будет видно даже вблизи.

Пайка бамперов

Сегодня я расскажу вам как я ремонтирую бампера из АБС пластика

Итак тема довольна заезженная, но все же глядишь кому то пригодится.

В этом посте поясню так же как спаять бампер если не хватает кусков

Есть масса эффективных способов пайки, склейки бамперов, я паяю старым дедовским способом армировав их мелкой латунной сеточкой

Стальные сетки не советую использовать поскольку они подвергаются корозии

Так же прошу не разводить дискуссии на тему сеток и о разной структуре материала

Я знаю что вы паяете нано-паяльником и у вас спаянный шов крепче чем сам бампер, к сожалению у меня нано-паяльника нет, и я перепаял не один уже бампер который паялся без армирования…видимо мастера были криворукие)

В общем вот пациент номер 1 бампер от 10 лансера уже был ремонтирован в этих местах без армирования

С ним все просто, очищаем от краски будущий шов, далее пропаиваем паяльником наружный шов выставляя ровно спаиваемые части (паяем примерно на 50% процентов толщины бампера)

Не передерживайте паяльник долго в одном месте, так вы можете спалить пластмассу и испортить её свойства в места где у вас образуются кратера впаиваете пластик с этого же бампера отрезанного ранее с невидимой части бампера в виде электрода

После чего переворачиваем его, очищаем грязь в районе шва и там где будем укладывать сетку.

При помощи того же паяльника и плоской широкой отвертки впаиваем сетку тоже где то на 50% процентов толщины бампера

Сетку впаивать не обязательно по всему шву обычно достаточно вначале и в конце шва, но я перестраховываюсь и впаиваю по всему шву, также внимательно впаиваете сетку пластик с обратной стороны можно перегреть и деформировать, тем самым у вас могут образоваться волны на наружный части бампера что доставит вам в последствии много хлопот.

Сетку нужно впаивать шириной 1-2 см

Так же сетку можно нагревать феном и вдавливать её плоским предметом, но я пользуюсь паяльником мне так удобнее.

Так же передо мной стояла задача спаять крепления противотуманной фары и что она крепко держалась

Поскольку область пайки не большая я решил армировать крепления с двух сторон что обеспечило надежный крепеж противотуманки к бамперу

Теперь переходим к пациенту № 2 бампер приора, обвес штурман.

Здесь дела довольно плохи, но не критичны…поскольку почти на всех тюнингованных бамперах из АБС пластика которые я встречал, этот пластик очень тонок и хрупок

Итак имеем бампер с недостающем куском

Так же владелец бампера по возможности собрал кусочки и принес их мне.

После чего собираем эту мазайку в едино целое и сразу пропаиваем

я кусочки не чем не приклеиваю сейчас и не фиксирую, а сразу выставляю ровно и держа левой рукой или струбциной пропаиваю шов

Спаяв все части в едено наблюдаем что местами кусков пластика не хватает, но это не беда)

Переворачиваем бампер и раскладываем сетку, которую будем впаивать

Впаиваем сетку описанным методом выше

бампер был только раза в три- четыре толще самой сетки, что создавало крайнее не удобство и пришлось наваривать дополнительную толщину этому месту

Теперь бампер армирован, снова переворачиваем его и в местах где не было кусков видим сетку.

Делаем электроды из этого же бампера отрезанные с невидимой его части

И при помощи фена или того же паяльника наплавляем на сетку пластик с лицевой части а также с внутренний!

После чего наждачкой с колодкой шлифуем лицевую ремонтируемую часть бампера

Далее шпаклюем по минимуму и так же с колодкой чистим

После этого надо подготовить поверхность под грунт, загрунтовать замыть и если потребуется еще раз загрунтовать и замыть.

Я к покраске не готовлю и не грунтую, брызнул на швы остатки грунта чтобы маляры просто видели все кратера

Ну вот и все, всем удачи, так же я приветствую когда коментарии пишут у меня в блоге там есть аналогичный пост=)))

Метки: ремонт бампера, ремонт бамперов из абс

Комментарии 107

Супер.Мне вот тоже предстоит ремонт бампера.Буду делать сам, ибо покупать новый не хочу, сомневаюсь в качестве ЛКП.

такого мастерства ещё не видел!здорово!

А где можно купить такую сетку?

я на строительном рынке брал

У меня на строительном рынке, о такой сетке даже не слышали)

еще ищите, можно использовать от металического сита например

не чё не херня!уже 3 года езжу с такой пайкой и всё держится.

херня на кочках отвалится

Сразу видно руки Мастера! На моей приоре бампер точно такой же, который ремонтировали после лансера. От обвеса «Штурм» Юролтюнинга, изготовлен из АБС пластика. Внизу поперек бампера проходит узкая полукруглая дуга. Я её, при выезде из гаража зацепил и вырвал кусок из середины 10 см. Вот теперь думаю где взять материал для ремонта, чтобы впаять кусок. Пластмасса от канистры не подойдёт?

Нет не подойдет, от бампера другого возьми с обратной стороны на нем должна быть метка АБС

Не слышал о таком, я все же склоняюсь к пайке, можно паять как и паяльником так и техническим феном, а если канистра из абс то и она подойдет

Спасибо огромное! Завтра буду делать! Ну или хотя бы попытаюсь)

Нет не подойдет, от бампера другого возьми с обратной стороны на нем должна быть метка АБС

Бас в основном используется только в салоне.

Сразу видно руки Мастера! На моей приоре бампер точно такой же, который ремонтировали после лансера. От обвеса «Штурм» Юролтюнинга, изготовлен из АБС пластика. Внизу поперек бампера проходит узкая полукруглая дуга. Я её, при выезде из гаража зацепил и вырвал кусок из середины 10 см. Вот теперь думаю где взять материал для ремонта, чтобы впаять кусок. Пластмасса от канистры не подойдёт?

Какая канистра на каждой пластиковой детали авто на задней части в скобках маркировка пластика только таким и можно паять!

Уже всё запаяли перепаяли и продали)))

радиаторы паял с сеткой, а вот про бампера и мысли не было. А самое главное без затрат. Спасибо за идею.

Спасибо. В закладки

Видел как чинят бампера армируя их сеткой. Но лично мне этот вариант не по душе. Я пластик скрепляю с помощью скобозабивного пистолета. Бывает попадается пластик жесткий, скобки не вбиваются, тогда я точками, слегка креплю выбитые куски, и начинаю впаивать скобы. Суть получается та же, а работать гораздо проще. Потому что не надо упаковывать метры сетки в бампер. Достаточно лишь запаять скобы и пройти шов. Метод рабочий, опробован не на одном изделии. Например, в прошлом году, мне отдали обвес с 2108. был порван пополам, все куски на месте. Человек не захотел тратить много времени и паять с армировкой, тогда как мне понадобилось не больше часа, чтобы восстановить изделие полностью.

не мешало бы помыть для начала

Видел передачи, где про ремонт бамперов рассказывали, везде говорили что надо засверлить трещины в концах, чтобы они дальше не шли,

Хрень этот ваш способ. и интересно где вы видели ланцер 10 из АБС пластика))) та же написанно что он из РР. Этот способ говно полное, спомошью паялиника разрушаеться структура материала.

А ваш способ какой? Купить новый?

P.S. Критикуешь — предлагай.

Сварка пластмасс раскаленым воздухом самый лучший способ. А паяльником помазать любой дурак может, и ничего тут кулибинского нет.

Я с тобой полностью согласен сетка это фуфлоделство.

Хрень этот ваш способ. и интересно где вы видели ланцер 10 из АБС пластика))) та же написанно что он из РР. Этот способ говно полное, спомошью паялиника разрушаеться структура материала.

Это дедовский способ, читайте внимательнее пост я просил не разводить дискуссии на эту тема. Каждый работает по своему и так как считает нужным

Так нужно развиваться, есть намного надёжнее способы сварки пластмасс.

Статья хорошая, но паяльникам не все спаяешь, да и сетку не везде положишь ( Фары, мелкие детали ). У меня самодельный мини фен, температура регулируется ЛАТРом, воздух редуктором, в итоге можно паять от самого тонкого до стекловолоктна ( те кто не знает стекловолокно высокотемпературное очень хорошо нужно нагревать для ремонта, а используется оно к примеру это детали охлаждающей и топливной системы, особенно радиаторы ), поэтому пользуюсь только таким паяльником да и строительным феном при ремонте бамперов и др. изделий из пластмассы

Ну там немного не совсем стекло волокно ка мы привыкли его называть, а пластик усиленный стекловолокном, а то у нас привыкли что если стекловолокно то обязательно с баксидкой, или клеем каким то.

Парня зачем вам эти дрова с пластмассовыми бамперами? Купите 2108-21099 и сносите заборы супер мощными бамперами

Тож так делаю 8) Еще когда фары на сивку 5д паял делал много пластиковых ребер жесткости на крепеж. Сетка-сеткой, а ребро жесткости не повредит. А один свой бампер не армировал — так прихватил только с тыльной сторонки и оставил — найду/слеплю тюнинх воздуховоды — вот тогда и заармирую.

Тоже перепаял таким способом кучу пластмассы.

Согласен на все 100% с тобой по поводу армирования сеткой.

Только я обычно использую несколько видов в зависимости от предмета пайки и толщины пластика.

Пробовал без армирования — нечего из этого толкового не вышло.

При очень хорошем ударе пластик ломался на местах пайки.

Ну а если все же армировать, то это место становится крепче чем остальной пластик.

Пробовал пользоваться электродами — с одной стороны удобно, крепче чем пайка без армирования, а другой — краш-тест показал не сильную надежность в сравнение с пайкой с сеткой. В общем как-то не сильно прижился этот метод.

Да я то же начитался что армирования это плохо, начал краш тесты проводить, тоже понял что сеткой прочнее…если ломается бампер то не по шву с сеткой а в другом месте

Восстанавливал свой бампер. Не хватало куска. Изначально покупал такую машину. Делал без сетки. Снаружи и изнутри трещины зачищал вглубь на половину. Края трещин сверлил 3 мм сверлом. Брал только фен с тонкой насадкой(10). Из старого локера нарезал полоски(1 мм толщина) разной ширины. Потом приставлял полоску и разогревая, обе поверхности клеил. Бампер толще-только прогревался, а полоска плавилась. Сначала прошел тонкими полосками обе стороны. Потом зачистил лицевую сторону болгаркой. Прошел второй слой более широкими полосками. недостающий кусок вырезал из кусочков старого бампера от ауди, с маркировкой АВS. Локер имел такую же. Вклеивал его также. Зачищал фрезой с Дремелем. К сожалению с первого раза не получилось соблюсти геометрию бампера-резал и снова добавлял куски. С третьего раза получилось вполне прилично. задул грунтом и потом серебрянкой, до более основательной покраски. Показал маляру-он одобрил работу. Делал в первый раз-не получилось красиво, потом набил руку и дело пошло. Слой пластика внутри сделал немного толще основной толщины бампера. Крутил бампер после ремонта-по ощущениям, остался такой же полумягкий, как и целые участки. Набрался храбрости и постучал по нему киянкой. Он не лопнул. Потом делал еще пару раз своим друзьям.