хассп на пищевом предприятии что это такое своими словами

Для минимизации противоречий между старыми стандартами и ХАССП, Роспотребнадзором готовится целый ряд обновлённых стандартов, Минэкономразвития подготовил единый документ для общепита.

Что же такое ХАССП и для чего он нужен?

ХАССП – это свод правил организации производственной деятельности на основе 7 принципов, гарантирующий обеспечение на выходе качественного и безопасного для потребителя продукта. Для достижения конечной цели, обеспечение людей безопасными продуктами питания, принципы ХАССП должны соблюдаться всеми предприятиями, через которые продукт проходит путь от состояния сырья к потребителю. Т.е. по ХАССП должны работать все: от сельсхохозяйственных предприятий до розничных магазинов и предприятий общепита.

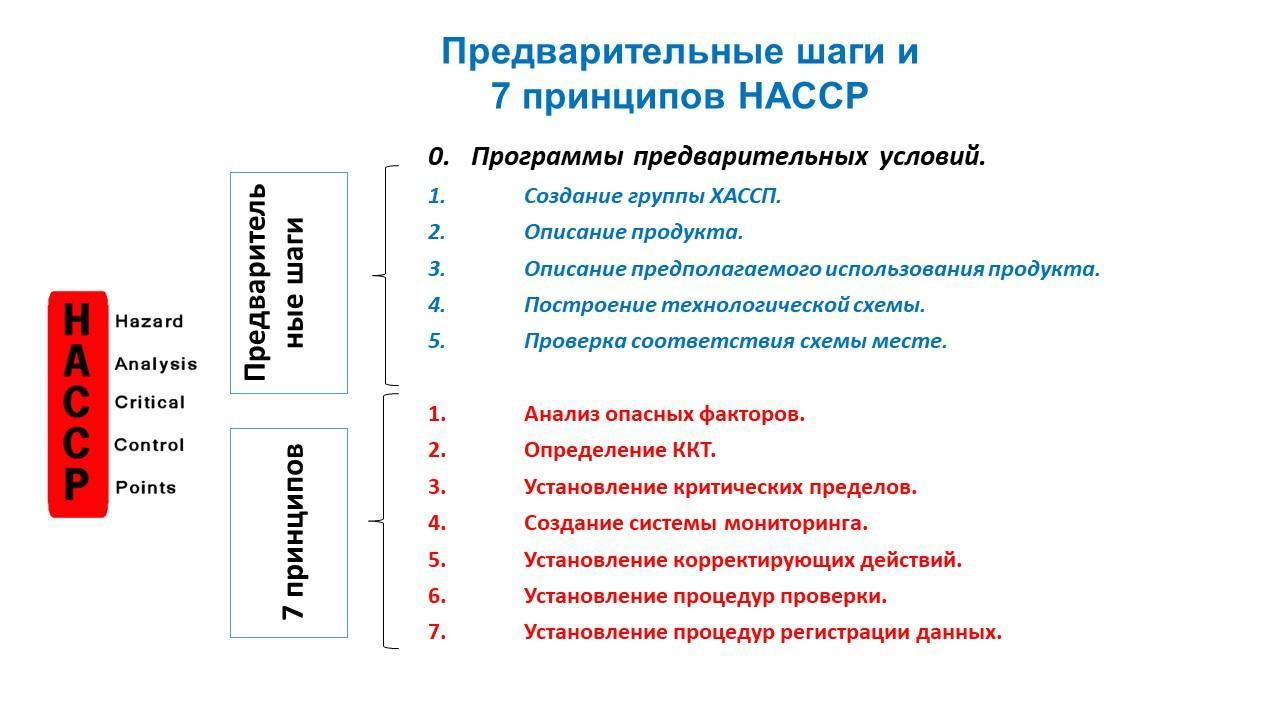

7 принципов ХАССП

Принцип 1. Анализ рисков

Суть принципа заключается в проведении анализа опасных факторов в отношении каждого технологического процесса. Такой анализ подразумевает выявление и сопоставление перечня рисков и опасностей, которые могут быть причиной заражения определенного пищевого продукта в процессе изготовления, и разработке мер профилактики для недопущения развития рисков. Для обеспечения безопасности пищевых продуктов следует исключить негативное влияние биологических, химических и физических факторов.

Степень бесконтрольности этих факторов и является определяющей в возникновении рисков в производственной деятельности, которые могут стать причиной изменения состава конечного пищевого продукта и, соответственно, сделать его небезопасным для употребления человеком.

Принцип 2. Критические контрольные точки (ККТ)

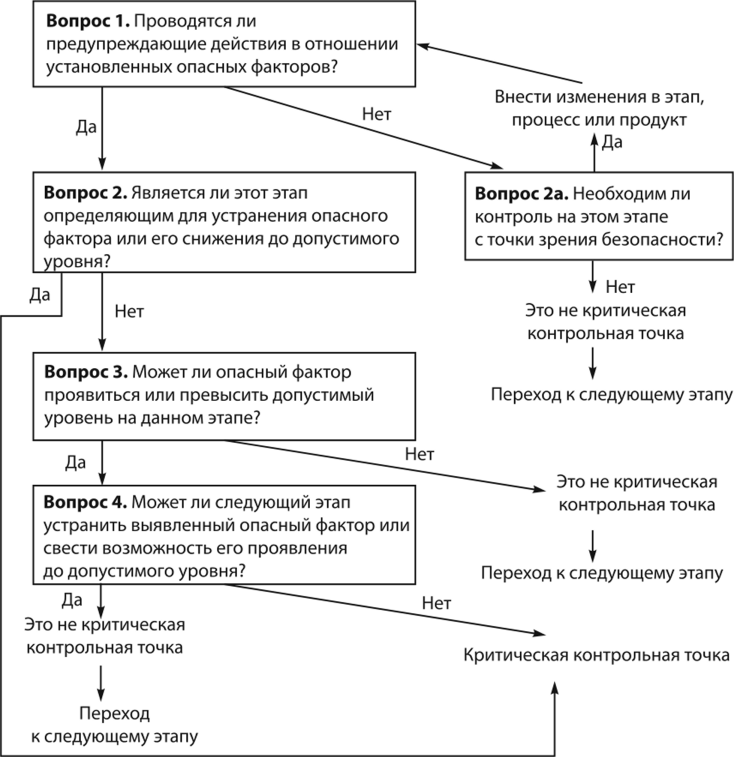

Задача заключается в выявлении критических контрольных точек (ККТ) в каждой фазе технологического процесса.

Понятие ККТ описывает этап, момент или операцию, в процессе которых существует возможность применить механизмы контроля для ликвидации или уменьшения рисков и опасностей до допустимого уровня, после которых исключается возможное заражение пищевого продукта. Для каждого установленного фактора риска разрабатываются и принимаются адекватные меры.

После анализа рисков и опасностей, полученную информацию используют для определения конкретных этапов производственного процесса, представляющие собой критические точки.

Специально для определения описанных ККТ комитетом NACMCF был разработан метод «графа принятия решений». Впрочем, никто не обязывает предприятие использовать именно эту модель исследования.

Принцип 3. Установление критических пределов для ККТ

Поставленная задача нацелена на установление критических пределов, при достижении которых следует принимать меры для предупреждения развития выявленных рисков в той или иной критической контрольной точке.

Критическим пределом в данном случае представлено наибольшее или наименьшее значение какого-либо показателя в ККТ, при корректировке которого можно предотвратить, устранить или снизить до допустимого уровня факторы риска, угрожающие безопасности пищевого продукта. Такие пределы основываются на технологических показателях, таких как:

Все параметры критических пределов базируются на применяемых нормативных документах или методических рекомендациях FSIS. Такие рекомендации и схемы описаны в научно-технической литературе и обзорах авторитетных экспертов, являющиеся членами отраслевых структур, научных кругов и профессиональных объединений.

Предприятие пищевой промышленности должно стремиться установить более строгие критические пределы по сравнению с предусмотренными документами FSIS и мнением экспертов для более тщательного соблюдения всех нормативных требований. Такой надежный запас показателей гарантированно устранит мельчайшие отклонения от установленных норм и правил.

Принцип 4. Контроль

После определения критических контрольных точек и оптимизации их показателей разрабатывается процедура контроля. В такую систему контроля входят все наблюдения и замеры за состоянием ККТ в целях соблюдения критических пределов.

Наиболее предпочтительным вариантом, конечно, является непрерывный метод контроля. В тех случаях, когда непрерывное наблюдение не оправдывает себя ни с технической, ни с экономической точки зрения, допустимо проведение периодических контрольных процедур с частотой, достаточной для координирования рисками в ККТ.

Для осуществления полноценного контроля над каждой критической контрольной точкой имеет место возложение ответственности на того или иного сотрудника организации. Привлеченный к решению таких задач персонал должен пройти соответствующее обучение, в том числе в предоставлении достоверного учета всех полученных результатов и выявленных отклонений. От качества и уровня организации системы учета будет зависеть скорость принятия ответных мер на возможные отклонения от критических пределов.

Принцип 5. Корректирующие действия

В разрабатываемом плане ХАССП должны быть четко определены корректирующие действия, которые надлежит незамедлительно предпринять в том случае, если для конкретной ККТ значения ее показателей выйдут за рамки установленных пределов. Этот принцип подразумевает, что для безопасного изготовления пищевых продуктов обязательным условием является четкая концепция организации производства с быстрым реагированием на предотвращение факторов риска.

Лежащий на столе у директора предприятия план ХАССП еще не гарантирует отсутствие проблем. Поэтому одной из важных составных частей плана ХАССП является планирование комплексных мероприятий, направленных на устранение возможных отклонений. Именно для экстренных случаев разрабатывается план действий, в котором выявляется причина отклонений и определяется порядок нейтрализации потенциально опасных либо несоответствующих нормам продуктов.

Принцип 6. Порядок учета

Этот принцип обязывает разработать эффективный порядок учета за организацией и функционированием всей системы ХАССП с ведением соответствующей документации. Система ХАССП направлена на оптимизацию процесса изготовления пищевой продукции в области выявления факторов риска и реагирования по их ликвидации. Ввиду этого, продуктивность системы будет напрямую зависеть от умения вести систематический и достоверный учет выполнения плановых процедур. Учетная документация должна находиться в открытом доступе. Ознакомление с документами должно быть доступно как для сотрудников предприятия, так и для контрольных инстанций.

Принцип 7. Систематические ревизии

Эффективное следование плану ХАССП подразумевает проведение систематических ревизий. В ходе первой проверки ревизионная комиссия подтверждает способность системы адекватно и полноценно противостоять существующим рискам.

Дальнейшие периодические ревизии проводятся с применением дополнительных тестов, методов и процедур, в задачи которых входит определение соответствия системы ХАССП плану ХАССП и возможные корректировки с повторным утверждением для обеспечения безопасности пищевых продуктов.

Внедрение принципов ХАССП на производстве

Внедрение ХАССП в производственный процесс состоит из «12 шагов». Поэтапный алгоритм из 12 пунктов описывает последоваельность действий для эффективного перевода работы предприятия в соответствие с ХАССП. На первый взгляд, всё довольно просто (подробное описание шагов вы найдёте в статье):

На практике же предприниматели и технологи сталкиваются с трудностями: неприятие нововведений коллективом, необходимость вложений в новое оборудование/ремонт/перепланировку, отсутствие опытного консультанта, способного применить «творческие решения» к индивидуальным особенностям. Также, главное, встаёт необходимость обучения персонала. По статистике нашей компании, самостоятельная разработка документов у необученного ХАССП сотрудника (технолога) в режиме выполнения основных штатных обязанностей в среднем занимает 6 месяцев.

Отличие ХАССП от СанПиНов

Невозможно прописать четкие инструкции на «все случаи жизни», что вызывает сложности у большинства начинающих предпринимателей и технологов без опыта практических решений – нет четкого ответа на вопрос: «как нужно делать тут и тут?».

С другой стороны, система ХАССП является гибкой и, за счет оптимизации процессов под конкретные условия, позволяет обеспечивать качество продукта на выходе с наименьшими ресурсными затратами.

Узнайте, из каких документов состоит ХАССП

Закажите шаблоны документации ХАССП – мы вышлем Вам их бесплатно!

| Получить ХАССП бесплатно |

Комментарии (0)

На сегодняшний день EMAS являются наиболее совершенным и эффективным стандартом в мире. ISO 14000 – это всего лишь его часть, хотя неотъемлемая и существенная. И тот, и другой стандарты являются добровольными. Зачем они нужны и в чем разница?

Логическая последовательность внедрения ХАССП на предприятии осуществляется в 12 шагов, которые гарантируют повышение конкурентоспособности пищевой продукции ввиду предотвращения возникновения рисков и повышения уровня безопасности продуктов питания на всех этапах производственной деятельности – от приемки сырья до предоставления продукции потребителю.

С 15 февраля 2015 года набрали полную силу требования Технического регламента «О безопасности пищевой промышленности», являющиеся обязательными для всех организаций, которые производят пищевую продукцию на территории стран Таможенного союза. Регламентом подразумевается обязательная разработка, внедрение ХАССП и поддержка процедур, основывающихся на принципах этой системы.

Грамотная организации экологического менеджмента снижает сумму природоохранительных платежей, способствует эффективному выполнению правовых норм российского законодательства в области природоохранной деятельности. Это в итоге позволит значительно уменьшить негативное влияние на экологическую сферу последствий производственной деятельности.

Хассп на пищевом предприятии что это такое своими словами

Данная статья написана для владельцев, руководителей, шеф-поваров, заведующих производством и технологов в сфере общественного питания, перед которыми встал вопрос о разработке процедур ХАССП на своем пищевом производстве.

Здесь мы рассмотрим разработку ХАССП только для предприятий общественного питания: Рестораны, Кафе, Бары, Столовые, Пиццерии, Блинные, Пельменные, Закусочные, Бистро и т.п.

Обсудим ошибки, которых можно избежать на старте разработки ХАССП, а также минимизировать затраты на разработку.

Даже если Вы планируете заказать разработку ХАССП в организации, стоит ознакомиться с данными материалами, чтобы исключить лишние траты, а также иметь возможность оценить качество предоставленных услуг, т.к. ответственность за качество внедрения ХАССП несет руководство предприятия.

На сегодняшний день достаточно много разрозненной информации по этой теме, много предложений по сертификации, разработке документации, обучению, или просто предложению пакета документов, которые нужно просто заполнить. Такое же изобилие и в нормативной документации — это несколько ГОСТов, СанПиНов, Технических регламентов, требования которых относятся к ХАССП.

Но главное, что остается не ясным, как, в каком порядке необходимо разрабатывать процедуры ХАССП. Ведь имеющиеся ГОСТы разработаны преимущественно для промышленных предприятий, а документация ХАССП для фабрики и для кафе может существенно отличаться.

Что такое процедуры ХАССП, и зачем они нужны?

Пищевые отравления в организациях общественного питания и розничной торговле, встречаются часто. По данным Роспотребнадзора за 2016 год, в России зарегистрировано 750 515 случаев заболевания острыми кишечными инфекциями, 37 026 – сальмонеллезные инфекции. Оговоримся, что это официальная информация, без учета случаев, когда потребитель не стал куда-либо обращаться.

Система менеджмента качества пищевой продукции, основанная на принципах ХАССП (от англ. Hazard Analysis and Critical Control Points — анализ опасностей и критические контрольные точки) разработана с целью снижения рисков отравления и возникновения сопутствующих заболеваний.

На сегодняшний день ХАССП признана лучшей доступной системой для управления безопасностью пищевых продуктов во всем мире. Это инструмент и метод оценки опасных факторов и создания систем их предупреждения и минимизации, в которых главное внимание уделяется не проверке и анализу конечной продукции, а профилактике. Т.е. ХАССП обязывает заранее проанализировать риски для потребителя и исключить их на стадии производства продукции. Напомню, что ранее наши надзорные органы занимались выяснением причин отравления уже после отравления, и причинения вреда потребителю. Таким образом, процедуры ХАССП несут больше пользы чем неудобств. Другой вопрос, что на внедрение требуются время и дополнительные расходы, но в перспективе это принесет только пользу любому предприятию, за счет улучшения качества продукции. Поэтому, если возникает вопрос внедрять или нет, ответ однозначен – конечно внедрять!

Подробнее в статьях:

Как правильно: СМБПП, процедуры, система менеджмента, система ХАССП?

В статьях о ХАССП используют схожие термины:

— система менеджмента безопасности пищевой продукции (СМБПП)

— система менеджмента ХАССП

Не смотря на схожесть этих понятий, есть и отличия. Подробную информацию можете прочесть в отдельной статье-обзоре: « Процедуры ХАССП или Система менеджмента? »

Но раз уж мы здесь говорим о ХАССП для предприятий общественного питания, то вот что следует отметить:

Принцип 1. Проведение анализа рисков. Подробнее в статье.

Принцип 2. Определение Критических Контрольных Точек (ККТ). Подробнее здесь.

Принцип 3. Определение критических пределов для каждой ККТ. Подробнее здесь.

Принцип 4. Установление системы мониторинга ККТ. Подробнее здесь.

Принцип 6. Установление процедуры ведения записей. Подробнее здесь.

Принцип 7. Установление процедур проверки системы ХАССП. Подробнее здесь.

Сертификация ХАССП – нужна ли она в общепите?

Организации, занимающиеся сертификацией ХАССП, не упоминают:

Т.о. Сертификат ХАССП в общественном питании, в большинстве случаев это бесполезная бумага, добавляемая в чек для увеличения стоимости услуг по разработке ХАССП. Единственное преимущество: сертификат в общепите может быть полезен, если вы участвуете в тендерах или поставляете продукцию за границу.

Штрафы за отсутствие ХАССП в общественном питании

Один из популярных запросов в интернете по поводу ХАССП, это размеры штрафов за его отсутствие. Но большинство статей начинается с утверждения, что штраф составляет 1 000 000 рублей. При этом никто себя не утруждает пояснением, что штраф в 1 млн. может быть только в случае повторного нарушения юридического лица, повлекшего причинение вреда жизни или здоровью граждан. Т.е. нужно дважды довести до отравления потребителя, чтобы получить такой штраф. Хотя со штрафом, часто выносят решение о закрытии заведения до 90 суток, а это уже большие потери – как финансовые, так и репутационные.

В случае проведения в организации обычной плановой проверки, на предмет соблюдения требований технических регламентов, и выявлении на предприятии отсутствия внедренной системы ХАССП, действует часть 1, статьи 14.43 Кодекса об административных правонарушениях. Естественно, в предписании проверяющий орган обяжет предприятие исправить недочеты, выявленные в ходе проверки, и обязательно укажут на необходимость внедрения ХАССП.

В тоже время, не стоит думать, что Вас это не касается. Причинение вреда потребителю достаточно распространенное явление, если у Вас такого не было, это, во многом, дело случая. Наш опыт работы с предприятиями общественного питания показывает, что количество предприятий, полностью соблюдающих все действующие СанПиНы, это скорее исключение, чем закономерность.

Для проверки, можете просмотреть результаты лабораторных проб продукции и смывов вашего предприятия за последний год, два. И если в пробах за этот период не было ни одного отклонения, то Вы просто редкость. Ну а если на Вашем производстве не проводятся лабораторные пробы, то стоит задуматься, и возможно поторопиться с внедрением ХАССП

Кем разрабатывается ХАССП на предприятии

Это тоже достаточно животрепещущий вопрос. Дело в том, что в ГОСТ Р 51705.1-2001 прописано:

Таким образом, ответственность за разработку несет руководство организации, но разрабатывать самостоятельно или заказывать у специалистов, это личное дело каждого. Другой вопрос, как лучше, что дешевле, эффективнее и удобнее.

Об аргументах в пользу того или иного варианта подробно ознакомьтесь в статье « Возможно ли разработать ХАССП самостоятельно? »

Может быть полезна статья:

Но перед принятием окончательного решения, стоит определиться:

Что проверяет Роспотребнадзор в общественном питании

Прежде всего, стоит различать причины проверки. Например,

Соответственно, при разных причинах проверки, объекты проверки также будут отличаться. Например,

Стоит отметить, что с 2018 года, контролирующие органы переходят на применение риск-ориентированного подхода при организации государственного контроля, согласно Постановления Правительства РФ от 17.08.2016 N 806. В ближайшее время подготовим подробный обзор по этой теме.

А с 01.07.2021 года вступил в силу федеральный закон № 248-ФЗ « О государственном контроле (надзоре) и муниципальном контроле в Российской Федерации ».

Как Роспотребнадзор определяет качество внедрения процедур ХАССП

Для оценки внедрения процедур ХАССП, Роспотребнадзор разработал отдельное методическое пособие для сотрудников:

Методические подходы к организации оценки процессов производства (изготовления) пищевой продукции на основе принципов ХАССП. Методические рекомендации. – М.: Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека, 2014.

Методические рекомендации содержат полный алгоритм проведения оценки производства пищевой продукции, оценки степени риска выпуска опасной продукции.

По результатам проверки, производится оценка предприятия по оценочному листу, и определяется степень риска выпуска опасной продукции по критериям, указанным в таблице. В зависимости от степени риска рекомендуется проводить ранжирование предприятий по пяти категориям.

Характеристика предприятий по степени риска (МР 5.1.0098-14).

| Категория | Результаты оценки соответствия, % | Степень риска | Характеристика предприятия |

| 1 категория | 95 — 100 | Риск незначительный | Стабильно работающее предприятие, на котором рекомендуется поддержание и дальнейшее улучшение Системы менеджмента |

| 2 категория | 91 — 94 | Риск допустимый | Предприятие, на котором маловероятно возникновение опасных ситуаций; требуется разработка корректирующих мероприятий |

| 3 категория | 81 — 90 | Риск значительный | Предприятие, на котором требуется разработка корректирующих мероприятий по нескольким процедурам |

| 4 категория | 71 — 80 | Риск недопустимый | Предприятие, на котором требуется разработка корректирующих мероприятий практически по всем процедурам |

| 5 категория | 70 и менее | Риск критический | Предприятие, на котором требуется разработка, внедрение и актуализация Системы ХАССП, вплоть до приостановления деятельности предприятия |

Ранжирование вводится в рамках перехода на применение риск-ориентированного подхода при организации государственного контроля (Постановление Правительства РФ от 17.08.2016 N 806).

По мере внедрения нововведений, будем публиковать обзоры.

ХАССП (HACCP) расшифровка аббревиатуры

Как расшифровывается ХАССП — с английского языка HACCP переводится как Hazard Analysis and Critical Control Points (анализ рисков и критические контрольные точки). Согласно технического регламента таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015, система качества ХАССП должна быть внедрена во всех компаниях и предприятиях, которые занимаются производством или фасовкой пищевой продукции. В сферу общественного питания нужно внедрение системы менеджмента безопасности пищевой продукции для управления качеством выпускаемых продуктов.

Для обеспечения безопасности производственных процессов, а также снижения рисков, корыте могут возникнуть в процессе производства и реализации продукции, была разработана целая система менеджмента. Суть системы заключается в анализе опасностей и определение ККТ (критические контрольные точки), которые следует постоянно держать на особом контроле.

История возникновения ХАССП

Впервые задумались о разработке системы пищевой безопасности в США в начале 60 — х годов прошлого столетия. Стояла важная задача стратегического значения для страны — обеспечить правильное, а главное безопасное питание для астронавтов НАСА (NASA), которые отправлялись в космические полеты. Исследование и разработка держалась в строжайшей тайне. Все документы были засекречены. В качестве основы была взята система FMEA (Failure Mode and Effects Analysis), что в переводе «анализ рисков и последствия отказов». Это метод давал возможность производству предвидеть проблемы неполадки, которые могут возникнуть еще на этапе разработке и проектирования предприятия и технологических процессов. Система работала по следующему принципу:

В дальнейшем этот метод взяли себе на вооружение крупные корпорации и холдинги, чтобы снизить риски изготовления некачественной продукции, которая могла принести множество убытков

Разработка системы ХАССП от 25000 рублей

Запишитесь на консультацию, чтобы узнать все нюансы разработки

ХАССП на пищевом предприятии закон

Система ХАССП должна быть разработана и функционировать на любом предприятии, являющимся изготовителем пищевой продукции!

Это обязательное требование РОСПОТРЕБНАДЗОРА с 2015 года.

Это требование прописано в техническом регламенте Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции», глава 3, ст. 10, п. 2:

Вступили в силу и действуют следующие технические регламенты:

Штраф за отсутствие хассп для ИП и ООО

Начиная с 2015 года система должна быть разработана, внедрена, а также функционировать. Роспотребнадзор проводит проверку минимум в двух случаях:

Основные штрафы, которые накладывают надзорные органы на предприятие пищевой промышленности:

Кому нужен ХАССП

Обязателен ли хассп на предприятии пищевой промышленности и общественного питания? Таким вопросом задаются многие владельцы бизнеса, связанного с пищевым производством. Давайте разбираться.

и еще десятки предприятий, которые связаны с выращиванием, производством, переработкой сырья животного и растительного происхождения.

7 принципов ХАССП на пищевых предприятиях

Принцип №1. Анализ рисков

При разработке ХАССП, в первую очередь проводиться анализ всех опасных факторов, которые могут возникнуть при производстве или фасовке пищевой продукции. Производиться анализ сырья, полуфабрикатов, процессов производства, упаковки, хранения и отгрузки конечному потребителю. Составляется реестр документов, в состав которого входит список рисков и опасностей, которые могут нанести вред здоровью. Методика основана на описании негативных факторов. Применение системы ХАССП соответствующей реалиям производства, позволяет контролировать и проверять в режиме online приемлемые риски и критические точки. Тем самым создается и внедряется стандарт, который распространяется на всех работников учреждения. Если не контролировать их, то есть высокая доля вероятности выпустить некондиционный товар. Перечень необходимых требований для разработки регламента содержится в документации по СМБПП, соответствующей стандартам и нормам.

Принцип 2. Критические контрольные точки (ККТ)

Что такое ККТ в ХАССП (расшифровка: критические контрольные точки) — это элементы, этапы технологического процесса или процедуры, в которых есть высокая степень риска произвести некачественный продукт небезопасный для здоровья потребителя.

Для определения ККТ используют «дерево принятия решений» — это логически выстроенная цепочка вопросов, после ответа на которые можно будет определить является ли точка критической или нет

По существующему стандарту ГОСТ Р 51705.1, для каждой критической контрольной точки нужно будет определить

Принцип 3. Установление критических пределов для ККТ

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

Программа производственного контроля, которая использует принципы ХАССП

После выявления точек и установления предела, можно скорректировать программу производственного контроля ППК. Это позволит организовать более надежную систему качества и повысить безопасность продуктов питания.

Принцип 4. Контроль и создание системы мониторинга

После определения максимально допустимых значений ККТ, разрабатывается система контроля и мониторинга. Создается документация в которой содержатся правила по измерению контрольных точек, создаются специальные таблицы. В них происходит фиксация показаний с приборов. Идеальный вариант, когда критическую точку можно контролировать в режиме «online». Но это не всегда оправдано с экономической точки зрения и использования других доступных ресурсов. Поэтому проверки проводятся с периодичностью, которая достаточна для эффективного контроля. Все важные данные, контролируются специально обученным сотрудником, после прохождения инструктажа или тренинга. Создается положение об обучении персонала базовым знаниям по пищевой безопасности, а также рассматривается варианты действий при обнаружении отклонений, которые могут привести к выпуску некачественной продукции. Важно не допустить не кондицию до конечного потребителя. В методике обучения рассматриваются все риски хассп на конкретном предприятии.

Принцип 5. Установление корректирующих действий

При превышении предельно допустимых значений, должны производиться корректирующие действия. Их разрабатывает группа специалистов на основе имеющегося опыта или с помощью привлеченных со стороны специалистов. В составе группы хассп должны быть задействованы работники предприятия, которые непосредственно участвуют в производственном процессе и досконально его знают. Они смогут правильно выявить и определить опасности Это важный документ, регламентирующий все операции, которые должен выполнить ответственный работник, при выявлении превышения пределов. Это позволит предпринять незамедлительные меры, которые помогут исправить сложившеюся ситуацию, а в крайнем случае приостановить выпуск несоответствующей норме продукции.

Принцип 6. Проведение регулярных проверок

Основной принцип правильного функционирования ХАССП — это периодический контроль всей системы. Проверяются все процессы, принципы и документы, которые были разработаны и утверждены основной группой. Аудит осуществляется как собственными силами, так и сторонними организациями, специализирующиеся на проверках внедренных на предприятиях системы качества и менеджмента. После проверки заполняется итоговый оценочный лист, на основании которого, можно посмотреть динамику эффективности внедренной системы. Это позволить понять какие предпринимать дальше действия, в сфере непрерывного улучшения качества выпускаемой продукции.

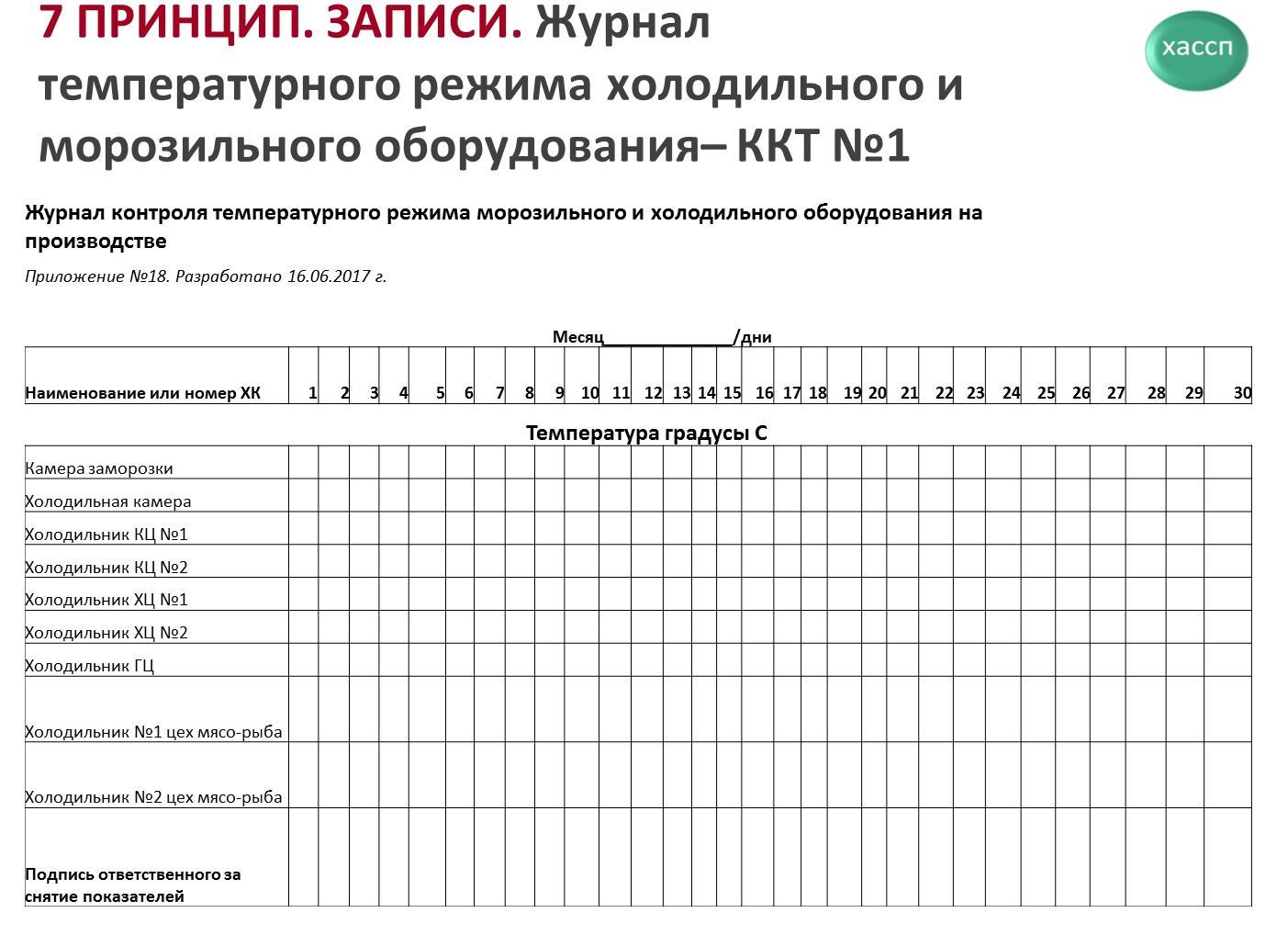

Принцип 7. Документирование всех процедур, форм и способов регистрации данных

Все процедуры, которые были согласованы рабочей группой должны быть зафиксированы в обязательном порядке.

Примеры:

• анализ опасных факторов и рисков;

• определение критических контрольных точек;

• определение максимально допустимых пределов;

• учет корректирующих мероприятий;

• учет внутренних и внешних проверок;

Полученная информация в процессе мониторинга ККТ записывается в специальные журналы. Они должны быть правильно составлены и вестись в строгом соответствии с установленными нормами. Наличие и ведение таких журналов проверяет Роспотребнадзор и аудиторы из торговых сетей. При плановой проверке контролирующие органы могут запросить журналы за 3 года

12 шагов хассп

Заказать разработку рабочих листов и журналов

Мы Вам поможем определиться с необходимым перечнем документации для правильного функционирования системы ХАССП

ППУ и ОППУ в хассп расшифровка термина

Что такое оппу и в чем отличие от критических контрольных точек.

Программа предварительных условий ППУ — это общие меры на производстве, которые направлены на поддержание безопасности и выпуск качественной продукции. В нее входят такие меры:

ОППУ расшифровывается как операционная программа предварительных условий и в отличии от ППУ уже контролируется со стороны работников. ОППУ не является критической точкой, потому что ее нельзя постоянно контролировать в режиме онлайн. Она предназначены на более общие источники опасности, например: