фаолит что это такое

Фаолит

Фаолит — кислотоупорная термореактивная пластмасса, изготовляемая на основе водноэмульсионной резольной фенолоформальдегидной смолы (бакелитовой смолы). Обязательным компонентом фаолита, выступающим в качестве наполнителя, является асбест (фаолит марки «А»). Обычно используют смесь хризотилового и антофиллитового асбеста в смеси с графитом (фаолит марки «Т», для повышения теплопроводности) или с песком (фаолит марки «П», для увеличения теплостойкости).

Свойства

По сравнению с другими химически стойкими материалами фаолит обладает рядом преимуществ. Под действием солнечного света и электрического освещения в течение года отвержденный фаолит немного темнеет, но механические показатели остаются без изменений. Поврежденные Фаолитовые изделия легко ремонтируются на месте, что почти исключено для керамических изделий. Эксплуатация фаолитовых трубопроводов в зимних условиях подтверждает высокую морозостойкость фаолита.

Химическая стойкость

Фаолит и фаолитовые изделия обладают весьма высокой химической стойкостью к кислым средам и органическим растворителям. Основная качественная характеристика фаолита — высокая стойкость к действию кислот (кроме кислот-окислителей). Он стоек в кислотах:

Также устойчив в растворах различных солей (до 100°С), в том числе натрия и кальция, в атмосфере газов: хлора и сернистого ангидрида до 90-100 °С. Фаолит нестоек в азотной кислоте, плавиковой кислоте и щёлочах.

Физико-механические свойства

Фаолит отличается высокой стойкостью к вибрациям, ударам и резким перепадам температур. Материал вдвое легче (плотность 1,5÷1,7 г/см3) и в 4-6 раз прочнее кислотоупорной керамики. Основные характеристики:

Недостатки

Основной недостаток фаолита заключается в том, что его малая ударная вязкость и отсутствие эластичности в ряде случаев приводит к необходимости увеличивать прочность фаолитовых изделий за счет применения тканевых прослоек (изделия из текстофаолита) или помещать фаолитовые аппараты в стальные кожухи. Плохая теплопроводность фаолита марки «А» не позволяет использовать его для теплообменной аппаратуры. Фаолит марки «Т», имеющий более высокий коэффициент теплопроводности, может использоваться в ряде подобных случаев. Недостатком фаолитирования является необходимость термической обработки в специальной камере-сушилке, что затрудняет применение фаолита для защиты арматуры в аппаратах, имеющих большие габариты.

С ростом температуры агрессивной среды увеличивается износ фаолита в результате более глубокого проникновения химических реагентов в фаолит и частично — его набухания. За стадией набухания может наступить стадия разрушения фаолита — это зависит от агрессивной среды и температуры. Резкие колебания температуры при эксплуатации фаолита нежелательны, так как они могут привести к образованию трещин.

Технология производства

Производство фаолита состоит из двух основных этапов:

Образование смолы

Образование смолы происходит в вакуумном-варочном реакторе. В определенной дозировке Фенол, формалин и аммиачная вода подается в реактор, где происходит поликонденсация реакционной смеси. Процесс длится в течение 20-30 минут при 90°С, до расслоения массы на смолу и водный слой. После этого молекулярная масса охлаждается в вакууме (не менее 500 мм рт. ст.). Из реактора удаляется вода. Высушенная смола поступает в смеситель для приготовления фаолитовой массы. Весь цикл производства смолы длится до 10 часов и позволяет получить на выходе фенолоформальдегидную смолу в объёме 115—120 % от количества загруженного фенола. Содержание свободного фенола в смоле — не более 10 %, формальдегида — не более 2 %, летучих — не более 10 %.

Смешение компонентов

Жидкую резольную смолу подогревают до 50÷60°С и помещают в смеситель. Производится загрузка наполнителей и добавок, в зависимости от марки выпускаемого фаолита:

Каждая марка фаолитов может отличаться по рецептуре в зависимости от назначения. В настоящее время производится фаолит марки В — на основе талька.

Для повышения кислотостойкости фаолита асбест обрабатывают соляной кислотой, промывают и просушивают, чтобы удалить кислоторастворимые продукты. Смешение компонентов проводится течение 1 часа. Для поддержания температуры в «рубашку» смесителя подается горячая вода.

Готовый продукт

Смола придает композиции пластичность до отверждения и твердость после отверждения. На свойстве пластичности сырого фаолита основаны способы переработки его в полуфабрикаты (листы, трубы), готовые прессованные изделия и способы изготовления из него замазок.

Готовая сырая масса может применяться в качестве фаолитовой замазки, а также для изготовления листовых и фасонных изделий.

Полученные изделия подвергают отверждению в специальных камерах при плавном повышении температуры от 60÷70°С до 120÷1300°С, производимой подачей пара в течение 25÷30 часов. Когда температура снизится до 60÷700°С листы или изделия из камеры выгружаются. Поверхность изделий из фаолита покрывают бакелитовым лаком (спиртовым раствором фенолоформальдегидной смолы) в ванне. Лаковое покрытие дополнительно отверждают в камере примерно по такому же режиму, как и изделия из фаолита.

Применение

Фаолит применяют в качестве теплозащитного и кислотоупорного материала. Фаолитовые изделия можно собирать из отдельных деталей, изготовляемых из отвержденных фаолитовых листов и труб. Листы и изделия, изготовляемые из сырого фаолита, отверждают для перевода смолы в неплавкое и нерастворимое состояние, после чего они становятся пригодными в качестве кислотостойкого материала в химических аппаратах, трубопроводах.

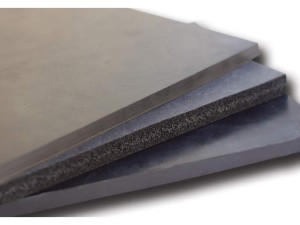

Текстофаолит

Текстофаолит представляет собой материал, состоящий из нескольких слоев фаолита с проложенными между ними слоями ткани. Различают ткани на основе стеклянных нитей (стеклоткань, стеклосетка), на основе хлопчатобумажных тканей (бязь, миткаль, бельтинг), на основе угольной, графнтированной или какой-либо другой ткани. За счет применения тканей изделия из текстофаолита становятся прочнее в 1,5—2 раза по сравнению с изделиями из фаолита. Текстофаолит применяют для изготовления крупногабаритных вентиляционных труб высотой до 200 м, работающих в жестких условиях воздействия различных агрессивных сред.

Фаолит кислотостойкий

По коррозионной стойкости фаолит превосходит свинец.

Многолетняя производственная практика подтверждает ценность фаолита как кислотостойкого антикоррозионного материала.

В сернокислотной промышленности в промывных отделениях контактных заводов испытаны и оправдали себя при эксплуатации фаолитовые газоходы различных диаметров. Газопроводы из фаолита вполне надежны и стойки в среде влажного сернистого газа и продолжительное время работают без каких-либо признаков разрушения.

Основные свойства фаолита

Фаолит это кислотостойкая пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя — асбеста, графита или кварцевого песка. В зависимости от природы наполнителя и количественного соотношения между смолой и наполнителем могут составляться фаолитовые композиции, изделии из которых различаются как по своим физико-механическим свойствам, так и по кислотостойкости.

Термореактивная феноло-формальдегидная смола способна под влиянием нагревания переходить в твердое, неплавкое и нерастворимое состояние. В соответствии с этим и фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

Фаолит нашел широкое применение во многих отраслях промышленности как конструкционный материал. В ряде случаев он заменяет цветные металлы, особенно свинец.

Легкость фаолита (плотность 1,5—1,7 г/см 3 ), химическая стойкость к кислым агрессивным средам и способность к формованию позволяют изготовлять из него химически стойкую аппаратуру весом в несколько раз меньше металлической.

Фаолит можно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы. В производственных условиях фаолит эксплуатируется при температуре 170 °С и выше. Однако нельзя подвергать фаолит нагреву открытым пламенем.

Фаолиты

Выпускают фаолиты как в виде полуфабрикатов — сырых листов, прессовочной массы и замазок, так и в виде готовых изделий из отвержденного фаолита.

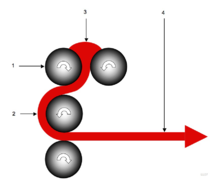

Процесс производства фаолитов состоит из стадий синтеза жидкого резольного олигомера, смешения его с наполнителем, вальцевания массы, переработки ее в изделия и термообработки (отверждения) изделий из фаолита.

Синтез резольного олигомера проводят в реакторе, в котором резольный фенолоформальдегидный олигомер нагревается до 50—70 °С, после чего он сливается в мерник. Смешение компонентов композиции осуществляется в лопастном смесителе при 60—65 °С.

Ниже приводят нормы загрузки компонентов для получения фаолита различных марок:

По сравнению с кислотоупорной керамикой, широко применяемой для футеровки химической аппаратуры, фаолиты имеют ряд преимуществ: они приблизительно вдвое легче, превосходят ее в 4—6 раз по статической и динамической прочности и менее чувствительны к резкому изменению температуры. Однако как химически стойкие материалы фаолиты могут быть использованы в гораздо более узком температурном интервале, чем кислотоупорная керамическая плитка.

По сравнению с кислотоупорной керамикой, широко применяемой для футеровки химической аппаратуры, фаолиты имеют ряд преимуществ: они приблизительно вдвое легче, превосходят ее в 4—6 раз по статической и динамической прочности и менее чувствительны к резкому изменению температуры. Однако как химически стойкие материалы фаолиты могут быть использованы в гораздо более узком температурном интервале, чем кислотоупорная керамическая плитка. Фаолитом называется кислотостойкая пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислостойкого наполнителя – асбеста, графита или кварцевого песка. В зависимости от природы наполнителя и количественного соотношения между смолой и наполнителем могут составляться фаолитовые композиции, изделия из которых различаются как по своим физико-механическим свойствам, так и по кислотостойкости.

Фаолитом называется кислотостойкая пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислостойкого наполнителя – асбеста, графита или кварцевого песка. В зависимости от природы наполнителя и количественного соотношения между смолой и наполнителем могут составляться фаолитовые композиции, изделия из которых различаются как по своим физико-механическим свойствам, так и по кислотостойкости.